Xử lý bề mặt pha cốt để chế tạo compozit nền kim loại

06/12/2017

Bài báo này trình bày một số kết quả xử lý bề mặt hạt cốt SiC và graphit bằng Cu, dùng trong compozit chịu mài mòn (vật liệu làm dụng cụ cắt) và vật liệu có độ dẫn điện cao, hệ số ma sát thấp (chổi than điện).

On the surface treatment of reinforcement phase for metal matrix composite processing

Phạm Thảo Trường ĐH Bách khoa Hà Nội

TÓM TẮT

Bài báo trình bày một số kết quả mạ Cu bề mặt pha cốt (hạt SiC và graphit) bằng phương pháp phủ điện hóa và hóa học nhằm cải thiện mối liên kết nền-cốt trong việc chế tạo compozit nền kim loại.

ABSTRACT

This paper reports results of surface treatment of SiC and graphite particles by electrogalvanizing and chemistry treatment to improve interface between matrix and reinforcement phases for metal matrix composite processing.

1. Đặt vấn đề

Vật liệu compozit nền kim loại có các tính chất tổng hợp được ứng dụng trong các điều kiện làm việc đặc biệt (bền nóng, độ dẫn điện, độ chịu mài mòn, tính cắt gọt cao, hệ số ma sát thấp,…). Các tính chất đó không chỉ phụ thuộc vào bản chất của pha nền, pha cốt mà còn vào liên kết giữa chúng. Do sự khác biệt lớn về đặc tính vật lý và hóa học, để đạt được một liên kết nền-cốt tốt, ngoài các biện pháp công nghệ chế tạo, còn phải xử lý bề mặt hạt cốt bằng cách phủ lên chúng một lớp thích hợp. Bài báo này trình bày một số kết quả xử lý bề mặt hạt cốt SiC và graphit bằng Cu, dùng trong compozit chịu mài mòn (vật liệu làm dụng cụ cắt) và vật liệu có độ dẫn điện cao, hệ số ma sát thấp (chổi than điện).

2. Thực nghiệm

2.1. Xử lý bề mặt hạt bột SiC

a. Vật liệu ban đầu

Vật liệu bột siêu cứng dùng làm cốt hạt trong chế tạo compozit nền kim loại có rất nhiều chủng loại khác nhau. Trong bài báo này chỉ đề cập đến hạt siêu cứng cacbít silic (SiC). Đây là vật liệu tương đối dễ kiếm, giá thành hợp lý và đã được nghiên cứu ở nhiều nước trên thế giới.

Bột cacbít silic (SiC) được nhập từ Nga, có độ sạch trên 98% với kích thước hạt khác nhau được trình bày ở bảng 1.

| Bột SiC | M1 | M2 | M3 | M4 | M5 |

| d (μm) | 88-100 | 125-135 | 300-315 | 630-750 | 950-1000 |

Bảng 1. Kích thước hạt SiC của các mẫu bột thí nghiệm

Kim loại mạ được dùng là đồng, trên cơ sở dùng dung dịch điện phân gồm: H2SO4 200g/l; CuSO4 300g/l.

b. Quy trình và thiết bị mạ điện hóa bột cacbít silic

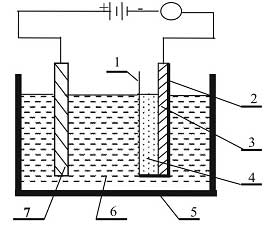

Quá trình mạ một lớp kim loại mỏng lên các hạt bột SiC bằng phương pháp điện hóa được thực hiện theo sơ đồ nêu trên hình 1.

Hình 1. Sơ đồ mạ Cu lên bề mặt hạt bột SiC

Sơ đồ gồm: thanh dẫn (3) đóng vai trò catôt với lớp cách điện (2) được nhúng trong bể mạ (5) cùng anôt (7). Bột cacbít silic (4) trong không gian gần catôt được giữ bằng màng ngăn đặc biệt (1), màng ngăn này chỉ cho phép chất điện phân (6) đi vào trong không gian lớp bột xốp SiC và không cho bột cacbít silic lan ra bể điện phân. Anôt và catôt được nối với nguồn điện một chiều có gắn đồng hồ đo cường độ dòng điện (I). Các thông số kỹ thuật được khảo sát gồm: mật độ dòng catôt (IC), kích thước hạt bột SiC (d), chiều dày lớp bột (δ) và chiều dầy lớp mạ.

2.2. Xử lý bề mặt hạt graphit

a. Vật liệu ban đầu

Graphit sử dụng thuộc loại graphit tuyển nổi Yên Bái đã qua tinh luyện trong xút nóng chảy có độ sạch 98 %.

Đồng sunfat - CuSO4.5H2O loại PA được hòa tan trong nước cất theo nồng độ chọn trước.

Kẽm dạng lá được dùng để tránh khả năng dư kim loại này trong quá trình xi măng hóa, làm giảm độ sạch của hỗn hợp bột.

b. Quy trình và chế độ phủ

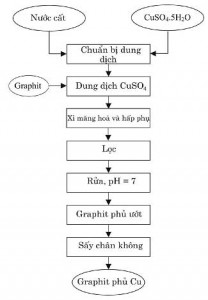

Quy trình phủ được thực hiện như trên hình 2.

Hình 2. Sơ đồ công nghệ phủ Cu lên graphit trong dung dịch đồng sunfat

Chế độ phủ được lựa chọn như sau:

Tỷ lệ graphit/dung dịch đồng sunfat bằng 1/10. Lượng graphit dùng cho thực nghiệm là 4,5 g; lượng dung dịch tương ứng là 45 ml. Nồng độ ion Cu2+ trong 1 lít dung dịch được chuẩn bị theo tỷ lệ hàm lượng đồng yêu cầu trong hỗn hợp bột đồng – graphit. Nồng độ Cu2+ [g/l] sau đây được chọn để khảo sát trong quá trình phủ: 10, 15, 20, 25. Lượng CuSO4.5H2O [g] dùng để chuẩn bị 45 ml dung dịch phủ tương ứng với các nồng độ trên là: 1,77; 2,67; 3,54; 4,33. Các chế độ khác: thời gian 15 phút, nhiệt độ 50oC, tốc độ khuấy 80 v/ph.

3. Kết quả và thảo luận

3.1. Kết quả mạ điện hoá đồng lên bề mặt hạt SiC

a. Ảnh hưởng của kích thước hạt cacbít silic, mật độ dòng catốt đến hiệu quả và chất lượng lớp mạ

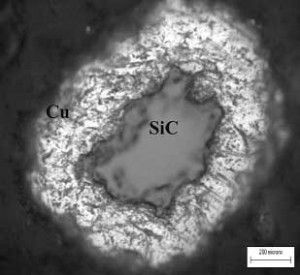

Để nghiên cứu ảnh hưởng kích thước hạt bột SiC đến hiệu quả và chất lượng lớp mạ kim loại (Cu) đã cố định các thông số công nghệ khác, còn kích thước hạt SiC thay đổi (bảng 1). Kết quả quan sát hiển vi cho thấy lớp phủ đồng bám xít chặt lên bề mặt SiC (hình 3). Kích thước hạt cacbít silic ảnh hưởng đến hiệu quả mạ thể hiện rõ trên hình 3, trong đó H là hiệu quả mạ (tỷ lệ phần trăm số hạt bột silíc được mạ so với tổng số hạt bột silíc có trong một đơn vị thể tích bột đem mạ).

Hình 3. ảnh tổ chức tế vi lớp mạ Cu lên bề mặt hạt bột SiC

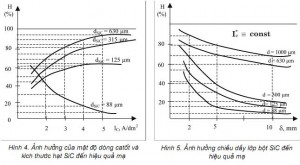

Từ hình 4 thấy, với mật độ dòng catốt không đổi, kích thước hạt SiC tăng thì hiệu quả mạ tăng rõ rệt. Đặc biệt với mật độ dòng catốt lớn thì hiệu quả mạ thay đổi trong một khoảng rộng, ví dụ với IC = 4 A/dm2, kích thước hạt silíc dSiC = (88÷100) μm thì hiệu quả mạ chỉ đạt 16%. Còn khi kích thước hạt SiC tăng dSiC = (300÷315) μm, hiệu quả mạ tăng đến 83%.

Như vậy kích thước hạt cacbít silíc có ảnh hưởng lớn đến hiệu quả mạ.

Để khảo sát ảnh hưởng mật độ dòng catốt (IC) đến hiệu quả mạ, mật độ dòng catốt để khảo sát lần lượt là: 2; 3; 4 và 5 A/dm2, các thông số khác giữ cố định. Kết quả cho thấy khi kích thước hạt cacbít silic dSiC > 125 μm thì mật độ dòng catốt tăng, hiệu quả mạ tăng. Ngược lại với dSiC < 125 μm thì khi IC tăng hiệu quả phủ lại giảm, do xuất hiện một số mầm ưu tiên phát triển nhanh dẫn đến quá trình mạ cục bộ và tạo cục ở một số điểm, dẫn đến hiệu quả mạ giảm mạnh. Như vậy với cỡ hạt nhỏ mịn nên mạ với mật độ dòng catốt nhỏ (2 A/dm2)

Hình 4 và 5

b. Ảnh hưởng chiều dày lớp bột cacbít silic (δ) đến hiệu quả mạ

Chiều dầy lớp bột SiC được khảo sát lần lượt là 2, 5 và 10 mm. Khi mật độ dòng không đổi ảnh hưởng chiều dầy lớp bột SiC (khối lượng bột) tới hiệu quả mạ thể hiện trên hình 5.

Từ hình 5 thấy, khi chiều dầy lớp bột SiC tăng thì hiệu quả mạ giảm đáng kể là do sự khuếch tán của iôn Cu2+ vào sâu bên trong lớp bột giảm (lớp giáp bề mặt catốt), thậm chí bằng không. Như vậy lớp bên trong không được mạ đồng, hiệu quả mạ giảm một cách rõ rệt.

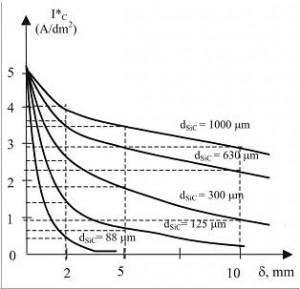

Từ những kết quả nêu trên kết hợp với các thông số công nghệ tối ưu của quá trình mạ đồng trên catốt phẳng đã xây dựng được quan hệ giữa chiều dầy lớp bột cacbít silic (δ) với mật độ dòng catốt tối ưu (I*C) cho từng cỡ hạt SiC (hình 6).

Hình 6. Sự phụ thuộc mật độ dòng tối ưu (I*c) vào số lượng và kích thước hạt SiC

Thấy rằng để đạt cùng hiệu quả mạ (H > 80%) trong khi giảm đại lượng δ (mm), giữ cố định kích thước hạt cacbít silic (dSiC) và IOC ban đầu (IOC là mật độ dòng catốt tối ưu khi mạ tấm phẳng) thì theo thời gian, mật độ dòng catốt tối ưu (I*C) tăng và đạt giá trị xác định tương ứng với mỗi giá trị δ và dSiC tại giá trị IC tối ưu ban đầu.

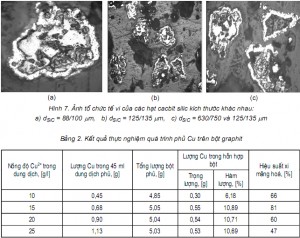

Trong quá trình thực nghiệm còn phát hiện thấy hiện tượng kim loại hóa liên kết các hạt SiC với nhau (hay xảy ra đối với các hạt có kích thước nhỏ), như trên ảnh tổ chức tế vi (hình 7).

Hình 7 và Bảng 2

3.2. Kết quả mạ hoá học đồng lên bề mặt graphit

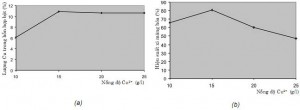

Kết quả thực nghiệm được trình bày trong bảng 2 và hình 8. Hiệu suất xi măng hoá thực tế (H) được tính bằng hàm lượng Cu [%] trong hỗn hợp bột và lượng Cu [%] trong dung dịch phủ.

Hình 8. Phụ thuộc của hàm lượng Cu trong graphit phủ (a) và hiệu suất ximăng hoá vào nồng độ dung dịch phủ (b)

Khi nhúng kẽm vào dung dịch chứa iôn Cu2+ (có chứa bột graphit) xảy ra quá trình xi măng hoá. Tại một số điểm trên bề mặt kẽm sẽ hình thành những vùng catốt và đồng thời tại các điểm khác xuất hiện vùng anốt. Các iôn đồng phóng điện và kết tủa trên catốt, còn trên anốt kẽm hoà tan vào dung dịch. Quá trình này bao gồm nhiều giai đoạn nối tiếp nhau:

- Các iôn Cu2+ chuyển động đến bề mặt catốt qua lớp điện kép. - Phản ứng điện hoá: sự phóng điện của các iôn Cu2+ trên catốt và iôn hoá kẽm trên anốt

Tốc độ xi măng hoá thay đổi theo thời gian do sự biến thiên nồng độ kim loại được thay thế trong dung dịch và sự thay đổi bề mặt của các vùng catốt và anốt. Kết quả thực nghiệm cho thấy, ở tất cả các nồng độ dung dịch nghiên cứu đều xảy ra quá trình ximăng hoá và hấp phụ với tốc độ ban đầu lớn, sau chậm dần thể hiện qua mức độ sủi bọt của huyền phù và đổi màu sắc của graphit. Với các nồng độ Cu2+ cao hơn 15 g/l (hình 8), xảy ra hiện tượng các hạt đồng rất mịn tạo thành màng bám dính lên lá kẽm. Đây là biểu hiện của tốc độ ximăng hoá lớn. Màng đồng trên lá kẽm cản trở quá trình khuyếch tán các ion Cu2+ từ dung dịch tới bề mặt kẽm và là nguyên nhân của sự giảm hiệu suất ximăng hoá đối với các dung dịch có nồng độ 20 và 25 g/l.

Bột phủ có hàm lượng Cu = 6,18%, được kiểm tra đối chứng về tính ép so với hỗn hợp bột trộn cơ học có thành phần tương tự. Kết quả cho thấy tính ép của bột phủ (5T/cm2) lớn hơn 2 lần tính ép của hỗn hợp trộn cơ học (2 T/cm2).

4. Kết luận

Đã xác định được quá trình công nghệ mạ điện hoá lên bề mặt hạt SiC và mạ hoá học lên bề mặt bột graphit.

Việc sử dụng công nghệ mạ điện hoá hay mạ hoá học lên bề mặt cốt phụ thuộc vào thế điện hoá giữa hạt cốt và kim loại phủ, nó ảnh hưởng lớn đến độ bền liên kết giữa chúng.

Các sản phẩm sau phủ (điện hoá và hoá học) đã được sử dụng để chế tạo vật liệu compozít nền kim loại.

[symple_box color="gray" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn dẫn

- Lazerby D. Phillips P., Cutting for construction, In the Architectural press Lodon, Halsted press div., New York, Wiley, 1978.

- Meyev H-R., Schleifen mit Diamand and kubish-kristallinem Bonitrid, Betriebtechnik, 1977.

- Kirner K., Gerlington die Bearbeitung von harten Plasmaspritzechichten mit Diamand, Ind. Diamand, 1979, No 4, S. 328-331.

- L.Pluhar, J.Korrita. Strjarenské materialy. SNTL, Praha 1966.

- P.L.Iudiski, A.P.Voronkovxkaia. Graphitôvie podxipnhicki v xuđovom masinôtroenie. Izd. ”Xuđosstroenie”, Leningrad 1967.

- Beech R.N. and Price M.S. Cooper - Graphite materials - Industrial carbon and graphite, soc. Chem. Indust 1958.

- Lê Xuân Khuông, Trương Ngọc Thận. Lý thuyết quá trình luyện kim. Phần thuỷ luyện. NXB Giáo dục 1998.

- Báo cáo tổng kết đề tài NCKH cấp Bộ “Nghiên cứu ứng dụng graphit tuyển nổi Yên Bái trong công nghiệp”, mã số B96-28-TĐ-11, 1998.

[/symple_box][symple_clear_floats]