Xác định thông số đông đặc bằng mô hình vật lý và mô hình toán học

06/12/2017

Trong quá trình trao đổi nhiệt giữa kim loại lỏng và khuôn, vật đúc sẽ hình thành sau khi kết tinh và đông đặc. Điều khiển hợp lý các thông số đông đặc sẽ nhận được vật đúc có chất lượng, hiệu quả kinh tế cao.

Determination of solidification parameters using physical and mathematical models

Phạm Mai Khánh, Nguyễn Đình Bình, Ngô Mạnh Tuấn Trường Đại học Bách khoa Hà Nội

Tóm tắt

Đã dùng paraphin, atearin làm vật liệu mô phỏng trong mô hình vật lý để theo dõi quá trình đông đặc của vật đặc bằng nhôm và hợp kim AlSiCu. Đã xác định hệ số đông đặc của vật đúc trên bằng mô hình toán học, có kiểm chứng bằng phương pháp rót ra ngoài, kết quả nghiên cứu thu được từ các phương pháp khác nhau phù hợp, do đó có thể chọn phương pháp thích hợp trong điều kiện cho phép.

Abstract

Paraphin and stearin have been used as materials to simulate by physical model for solidification and casting of aluminum and aluminum alloy AlSiCu. The solidification coefficient of casting has been determined by mathe- matical model. The testion was made by pouring-out method. Obtained results are in good agreement with that other methods, so it’s possible to choose a suitable method for coresponding conditions.

1. Đặt vấn đề

Đúc là một biện pháp công nghệ chế tạo sản phẩm bằng cách rót kim loại hoặc hợp kim lỏng vào khuôn. Trong quá trình trao đổi nhiệt giữa kim loại lỏng và khuôn, vật đúc sẽ hình thành sau khi kết tinh và đông đặc.

Điều khiển hợp lý các thông số đông đặc sẽ nhận được vật đúc có chất lượng, hiệu quả kinh tế cao.

Phương trình đông đặc nồi tiếng Chvorinov biểu thị mối quan hệ giữa thời gian đông đặc (t) và chiều dày đông đặc (ξ) với hệ số đông đặc (k) khác nhau khi điều kiện công nghệ thay đổi.

Dưới đây các tác giả dùng phương pháp Saitô (rót ra ngoài), mô hình vật lý và mô hình toán học để xác định thông số đông đặc nói trên. Toàn bộ nghiên cứu được tiến hành tại trường Đại học Bách khoa Hà Nội và Công ty Cơ khí Hà Nội [1].

2. Thực nghiệm

Rót hợp kim nhôm AlSiCu với thành phần hoá học (bảng 1) và các tính chất nhiệt lý (bảng 2) vào khuôn chế tạo bằng gang (hình 1, hình 2), với tính chất nhiệt lý được ghi trong bảng 3.

Bảng 1. Thành phần hoá học của hợp kim

[symple_box color="gray" text_align="left" width="100%" float="none"] AlSiCu (%): Si 129 ; Fe 1,27 ; Cu 2,11; Mn 0,2 ; Mg 0,29; Zn 1,37 ; Ti 0,03; Cr 0,02 ; Ni 0,12 ; Pb 0,12 ; Sn 0,04 ; Sb 0,02; Al còn lại. [/symple_box][symple_clear_floats]

Hình 1. Khuôn đúc

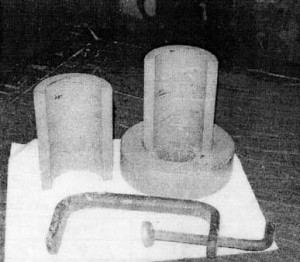

Hình 2. Sau khi rót paraphin vào khuôn

Bảng 2. Tính chất nhiệt lý của hợp kim AlSiCu

| Tính chất | Ký hiệu | Thứ Nguyên | Trạng thái | |

| Đặc | Lỏng | |||

| Khối lượng riêng | P | kg/m3 | 2735 | 2487 |

| Nhiệt dung riêng | C | J/kg, độ | 1014 | 1300 |

| Hệ số dẫn nhiệt | λ | W/m, độ | 39 | 35 |

| Ẩn nhiệt kết tinh | L | J/kg | 368 | |

Bảng 3. Tính chất nhiệt lý của khuôn gang

| Tính chất | Ký hiệu | Thứ nguyên | Giá trị |

| Khối lượng riêng | ρ | kg/m3 | 7200 |

| Nhiệt dung riêng | c | J/kg. độ | 542 |

| Hệ số dẫn nhiệt | ξ | W/m. độ | 52,2 |

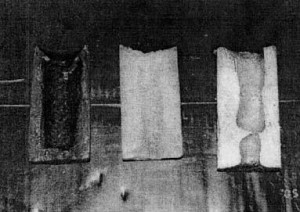

Hợp kim AlSiCu được nấu trong lò điện trở và được rót ở nhiệt độ 650°C vào khuôn. Sau mỗi mức thời gian 5, 8, 12 (s) đổ khối kim loại lỏng trong lòng khuôn ra ngoài, phần kim loại còn lại trong khuôn là lớp đã đông đặc. Đo chiều dầy đông đặc (ξ) ứng với từng mức thời gian nói trên và ghi kết quả. Dùng phương pháp bình quân để xác định quan hệ ξ = k.t0,5 (phương trình Chvorinov), trong đó k= 5,36.10-3 (m/s2) (khi nhiệt độ ban đầu của khuôn là 30°C) và k = 2,85.10-3 (khi nhiệt độ ban của khuôn là 100°C).

Hình 3. Stearin, paraphin và hợp kim nhôm

Tiến hành thí nghiệm tương tự như trên dùng paraphin và stearin làm mô hình vật lý (hình 3). Tính chất của chúng xem bảng 4.

Bảng 4. Tính chất của vật liệu mô phỏng

| Vật liệu | p (kg/m3) | C (J/kg. độ) | λ (W/m. độ) | L (kJ/kg) |

| Paraphin | 930 | 3230 | 0,268 | 151 |

| Stearin | 1015 | 3000 | 0,2 | 145 |

Hệ số đông đặc của paraphin sau thí nghiệm là k = 0,24.10-3(m/s2).

Hệ số đông đặc của Stearin sau thí nghiệm là k = 0,233.10-3(m/s2).

3. Kết quả và thảo luận

3.1 Xác định hệ số đông đặc theo mô hình vật lý [2]

Xây dựng tỷ lệ xích dồng dạng

Xây dựng tỷ lệ xích đồng dạng để chọn các thông số công nghệ trên mô hình (M- model) tương ứng với đối tượng khảo sát (P - prototype). ở đây tỷ lệ xích đồng dạng về không gian được chọn là 1 vì mô hình và đối tượng khảo sát có cùng kích thước và hình dáng, được đúc trong cùng một khuôn chuẩn bị trước (hình 1, 2) và được ký hiệu là Mx =1.

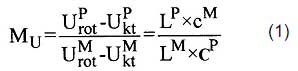

Tỷ lệ xích đồng dạng về nhiệt độ (Mu) được xác định theo công thức:

trong đó:

U - nhiệt độ, Up- nhiệt độ trên đối tượng khảo sát, UM - nhiệt độ trên mô hình, L - ẩn nhiệt kết tinh, C - nhiệt dung riêng, Urot - nhiệt độ rót, Ukt - nhiệt độ kết tinh.

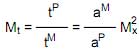

Tỷ lệ xích đồng dạng về thời gian (Mt) được xác định theo hệ thứ

(2)

(2)

trong đó:

a = λ/ c . ρ λ, C, ρ - xem các bảng 2, 4.

Kiểm nghiệm bằng việc xác định hệ số đông đặc của nhôm dựa vào tính chất nhiệt lý (bảng 5) và điều kiện thí nghiệm (bảng 6).

Giá trị các tỷ lệ xích đồng dạng xem bảng 6.

Hệ số đông đặc của hợp kim đúc xác định theo mô hình vật lý :

K (AlSiCu/ Paraphin) = 2,812.10-3 (m/s2) K (AlSiCu/ Steann) = 2,91. 10-3 (m/s2) K (Nhôm / Paraphin) = 5,14.10-3 (m/s2) (*) K (Nhôm/ Stearin) = 5,21.10-3 (m/s2)

Dấu (*) cho biết số liệu sau khi đã hiệu chỉnh vì nhiệt độ rót thực tế trong quá trình thí nghiệm khác với nhiệt độ yêu cầu của hệ thức (2), cụ thể với nhôm Urot = 700°C, với paraphin : Urot = 57°C, Mu thực tế= 6,666 lớn hơn giá trị tính toán 1,028 lần.

3.2. Xác định hệ số đông đặc theo mô hình toán học

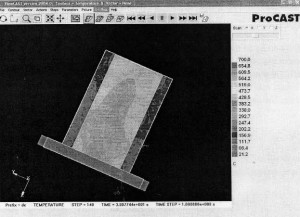

Thông qua trường nhiệt độ phân bố trên hệ vật đúc/khuôn đúc có thể xác định được chiều dày đông đặc (ξ) ứng với từng thời gian khảo sát. ở đây đã giải phương trình Fourier bằng phương pháp sai phân hiện. Kết quả chạy máy tính thu được hệ số đông đặc k hợp kim AlSiCu là 2,83.10-3 và cho nhôm là 5,604.10-3 (m/s2).

Mô phỏng trên máy tính bằng phần mềm ViewCAST tại Công ty Cơ khí Hà Nội đối với vật đúc hợp kim nhôm AlCu có chứa 4,5% Cu và 95,5% AI cho kết quả tương tự (hình 4).

Hình 4. ảnh mô phỏng vật đúc

Bảng 5. Tính chất nhiệt lý của nhôm

| Tính chất | Ký hiệu | Thứ nguyên | Trạng thái | |

| Đặc | Lỏng | |||

| Khối lượng riêng | ρ | kg/m3 | 2700 | 238 |

| Nhiệt dung riêng | C | J/kg. độ | 913 | 1280 |

| Hệ số dẫn nhiệt | λ | W/m. độ | 213 | 104 |

| Ẩn nhiệt kết tinh | L | kJ/kg | 388 | |

Bảng 6. Tỷ lệ xích đồng dạng

| Vật khảo sát/mô hình | Nhiệt độ rót | Nhiệt độ kết tinh | Mx | Mu | Mt |

| AlSiCu/Paraphin | 682/65 | 597/51 | 1 | 6,055 | 0,822.10-2 |

| AlSiCu/Stearin | 644/90 | 597/82 | 1 | 5,85 | 0,641.10-2 |

| Nhôm/Paraphin | 700/57 | 660/51 | 1 | 6,484 | 2,602.10-2 |

| Nhôm/Stearin | 700/90 | 660/82 | 1 | 6,272 | 0,2.10-2 |

3.3. Phân tích và đánh giá kết quả nghiên cứu

Từ những phương pháp khác nhau đã xác định được hệ số đông đặc của vật đúc có giá trị tương tự nhau:

Đối với hợp kim AlSiCu Theo phương pháp rót ra ngoài ( khuôn ấm) : k = 2,85.10-3 (m/s2) Theo phương pháp rót ra ngoài (khuôn nguội) : k = 5,36.10-3 (m/s2) Khi dùng paraphin làm mô hình vật lý : k = 2,812.10-3 (m/s2) Khi dùng stearin làm mô hình vật lý : k =: 2,91.10-3 (m/s2) Khi sử dụng phương pháp sai phân : k = 2,83.10-3 (m/s2)

Đối với nhôm Khi dùng paraphin làm mô hình vật lý : k = 5,14.10-3 (m/s2) Khi dùng stearin làm mô hình vật lý : k = 5,21.10-3 (m/s2) Khi sử dụng phương pháp sai phân : k = 5,604.10-3 (m/s2)

Hiện tượng gây chú ý là thí nghiệm rót ra ngoài hợp kim AlSiCu khi dùng khuôn nguội thì hệ số đông đặc có giá trị gần giống như đối với nhôm (k = 5,36.10-3 m/s2). Rất có thể đây là do ảnh hưởng của quá trình nguội nhanh gây nên.

Sai số phương pháp nằm trong giới hạn cho phép, đủ độ tin cậy cần thiết.

Phương pháp sai phân giải trường nhiệt độ với sự trợ giúp bằng phương tiện tin học tỏ ra có nhiều ưu điểm [3], trước hết không phụ thuộc vào yếu tố thao tác do con người gây nên, kết quả ổn định, có thể thay thế các phương pháp khác như dùng mô hình vật lý hoặc thực nghiệm trực tiếp, kinh tế hơn, tiện lợi hơn. Nhất là trong trường hợp cần theo dõi quá trình đông đặc của vật đúc có hình thù phức tạp thì ưu thế này bộc lộ rõ rệt hơn.

4. Kết luận

Quá trình hình thành vật đúc phụ thuộc rất nhiều vào tác động từ bên ngoài như tương tác nhiệt giữa vật đúc/ khuôn; tác động của dòng chảy, các hiện tượng hoá-lý, cơ học xảy ra trong vật đúc khi chuyển biến pha, trong đó quá trình nhiệt của vật đúc đóng vai trò quan trọng. Theo dõi sự hình thành vật đúc trong không gian 3D nhờ mô hình số sẽ có khả năng phát hiện khuyết tật và hiệu chỉnh tức thời nhằm đảm bảo thu được sản phẩm hoàn chỉnh một cách hiệu quả mà khó có phương pháp nào thay thế được.

[symple_box color="gray" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn- Jaluria Y., Torrance Kenneth E.; Computational Heat Transfer, New York, Taylor & Francis , 2003

- Phạm Văn Khôi, Đào Hồng Bách, Nguyễn Khải Hoàn, Nguyễn Văn Bằng, Study on the Solidification Process of Casting by Mathematical and Physical Model Vietnam-Korea Seminar on Foundry and Metallurgy, Kitech-HUT Industrial Technology Cooperation Center, Hà Nội, April 8-10, 2002

- Ngô Mạnh Tuấn, Giải phương trình truyền nhiệt bằng mô hình vật lý và mô hình toán, Đồ án tốt nghiệp, Đại học bách khoa Hà Nội, 2005[/symple_box][symple_clear_floats]