Xác định các thông số của công nghệ CO2 hoá rắn trong chân không (VRH) để làm khuôn đúc

06/12/2017

Công nghệ VRH không gây ô nhiễm môi trường, không có mùi khó chịu và tỏ ra kinh tế hơn công nghệ CO2 thông thường cũng như công nghệ Furan. Vì vậy công nghệ VRH đã thay thế công nghệ CO2 và một phần công nghệ cát nhựa đóng rắn nguội.

Determination of technological parameters of VRH-process for mold making

Đinh Quảng Năng Trường Đại học bách Khoa Hà Nội

Tóm tắt

Đã nghiên cứu xác lập được thành phần hỗn hợp và chế độ công nghệ tối ưu là: thuỷ tinh lỏng có môđun (M) = 2,4÷2,6; tỷ trọng (ρ) = (1470÷1500) kg/m3. áp suất chân không bằng (87,99÷61,32) kPa.; thời gian giữ chân không (15ph.; áp suất khí CO2 = (0,15 ÷ 0,2) MPa; thời gian thổi khí CO2= (35÷75) s. Ngoài ra, công trình cũng đã nghiên cứu làm rõ hơn vai trò của chân không trong quá trình đóng rắn hỗn hợp.

Summary

Optimal composition of mixture and process parametrs have been established as follows: module of glass liq- uid (M) – (2.4÷2.7); density (ρ) – (1470÷1500) kg/m3; vacuum – (87.99÷61.32) kPa; keeping time in vacuum (15 min.; CO2pressure – (0.15÷0.2)MPa; blowing mixture time of CO2-gas – (35÷75) s. The role of vacuum in mixture setting process has been also clarified.

1. Đặt vấn đề

Trong số ba dây chuyền công nghệ đúc tiên tiến đã được nhiều công ty nước ngoài giới thiệu vào nước ta trong những năm vừa qua có dây chuyền chế tạo khuôn đúc theo công nghệ CO2 hoá rắn trong chân không với tên là công nghệ VRH (Vacuum room hardenning). Công nghệ VRH mới ra đời vào những năm 80 của thế kỷ 20 trên cơ sở của công nghệ CO2. So với công nghệ CO2, công nghệ VRH có ưu điểm vượt trội về chất lượng khuôn đúc, tính phá dỡ hỗn hợp, khả năng tái sinh cát, giảm tới 50% lượng thuỷ tinh lỏng dùng trong hỗn hợp (từ (5-6)% xuống còn (2-3)%). Công nghệ VRH giảm được lượng khí CO2 tới (6-20) lần (lượng tiêu hao khí CO2 từ 6% xuống còn (1-0,3)%), nếu tái sinh lượng cát thu hồi được tới 80%. Khuôn đúc chế tạo theo công nghệ VRH có chất lượng cao: độ bền nén của hỗn hợp qua 24 giờ đạt (2-3)MPa, độ thông khí cao, khuôn chính xác, có thể dùng mẫu gỗ. Công nghệ VRH không gây ô nhiễm môi trường, không có mùi khó chịu và tỏ ra kinh tế hơn công nghệ CO2 thông thường cũng như công nghệ Furan. Vì vậy công nghệ VRH đã thay thế công nghệ CO2 và một phần công nghệ cát nhựa đóng rắn nguội.

Theo [1] thời gian giữ khuôn trong chân không phụ thuộc vào kích thước buồng chân không, dao động trong khoảng (3-15) phút; môđun thuỷ tinh lỏng bằng (2-2,2); tỷ trọng thuỷ tinh lỏng vào mùa hè là (50 -51) độ Bomme, vào mùa đông là (48-50) độ Bomme. Trong tài liệu này không cho biết áp suất chân không cũng như chế độ thổi khí CO2 vào buồng chân không.

Theo [2] áp suất chân không nên giữ trong khoảng (2-2,7) kPa đôi khi cần áp suất chân không cao hơn, hàm lượng thuỷ tinh lỏng là (3-3,5)%, môđun thuỷ tinh lỏng trong khoảng (2,1-2,6), tỷ trọng là (1440-1500) kg/m3, áp suất thổi khí CO2 trong khoảng (0,1-0,15) MPa. Như vậy, những nhân tố có ảnh hưởng tới chất lượng của khuôn đúc trong công nghệ VRH là: áp suất chân không, thời gian giữ chân không, áp suất khí CO2, thời gian thổi khí, hàm lượng thuỷ tinh lỏng, môđun và tỷ trọng thuỷ tinh lỏng. Tuy nhiên khoảng lựa chọn của các yếu tố đó còn chưa thống nhất hoặc chưa được nêu đầy đủ.

Từ những tồn tại trên, để chủ động nắm bắt công nghệ này, cũng như để có thể sử dụng vật liệu làm khuôn Việt nam, khi đã nhập dây chuyền công nghệ nước ngoài, bước đầu cần nghiên cứu các nội dung sau:

- Chế tạo dụng cụ thiết bị thí nghiệm để hoá rắn mẫu.

- Nghiên cứu xác định áp suất buồng chân không và thời gian giữ khuôn trong buồng chân không.

- Nghiên cứu xác định các thông số công nghệ thổi khí CO2 và thành phần thuỷ tinh lỏng hợp lý.

2. Thực nghiệm

Để nghiên xác định áp suất chân không, thời gian giữ chân không, đã nghiên cứu ảnh hưởng của các yếu tố trên tới khả năng mất ẩm của mẫu thử. Dựa vào một số thông tin trong trong [1, 2], đã định ra khoảng nghiên cứu sơ bộ như sau (trong nghiên cứu sơ bộ đã sử dụng phương pháp thí nghiệm thống kê thông thường): áp suất chân không biến đổi trong khoảng từ 87,99 kPa đến 34,66 kPa; thời gian giữ chân không biến đổi trong khoảng từ 3 đến 17 phút; hàm lượng thuỷ tinh lỏng biến đổi trong khoảng từ 2,5 đến 5,5%; môđun thuỷ tinh lỏng biến đổi trong khoảng từ 2 đến 2,66.

Cách thí nghiệm như sau: hỗn hợp được chế tạo theo thành phần đã định, rồi đổ vào cốc nhựa một lượng là 200 gam, lắc nhẹ cốc cho hỗn hợp chảy đều, đặt cốc vào buồng chân không, giữ một thời gian ở một áp suất chân không đã chọn. Sau đó, lấy cốc ra cân lại. Kết quả thí nghiệm đại diện (trong nghiên cứu đã sử dụng các thành phần hỗn hợp gồm 2,5; 3,5; 4,5; 5,5% thuỷ tinh lỏng; môđun là 2; 2,33; 2,66; tỷ trọng luôn không đổi là 1420 kg/m3; cát Vân Hải có độ ẩm 0,47%).

Kết quả nghiên cứu sơ bộ cho thấy: khi tăng các đại lượng trên lượng mất ẩm tăng. Tốc độ mất ẩm của mẫu tăng mạnh trong khoảng chân không từ 87,99 kPa đến 61,32 kPa và thời gian đến 15 phút.

Để biết được ảnh hưởng của từng yếu tố trên tới lượng mất ẩm, cũng như ảnh hưởng tương tác giữa các yếu tố đó, đã làm thí nghiệm qui hoạch chủ động với khoảng biến thiên của các yếu tố trên được xác định lại như sau: áp suất chân không biến đổi trong khoảng từ 87,99 kPa đến 61,32 kPa; thời gian giữ chân không từ 3 đến 15 phút; hàm lượng thuỷ tinh lỏng từ 2,5 đến 4,5%; môđun thuỷ tinh lỏng từ 2 đến 2,66. Ma trận nghiên cứu và kết quả thực nghiệm ảnh hưởng của bốn yếu tố đó tới lượng mất ẩm được đưa ra ở bảng 1 và được biểu diễn bằng mô hình toán thống kê theo phương trình (1). ở đây,

x1 là đại lượng toán học của áp suất chân không (p), x2 - thời gian giữ chân không (τ), x3 - hàm lượng thuỷ tinh lỏng (T) và x4 - mô đun thuỷ tinh lỏng (M), ỹ là lượng ẩm bị mất tính theo [%]

ỹ = 0,8009 + 0.1377x1+ 0.4308x2 + 0.0377x3 + 0,0229x4 + 0,0448x1x2 + 0.0079x1x3 + 0.0414x1x4 + 0,0202x2x3 + 0,0195x2x4 + 0.0089x3x4 + 0,0148x1x2x4 + 0.0048x2x3x4 [%] (1)

Từ (1) có nhận xét: ảnh hưởng của thời gian giữ chân không tới lượng mất ẩm là lớn nhất, sau đó đến áp suất chân không, còn ảnh hưởng của hàm lượng thuỷ tinh lỏng và môđun là rất nhỏ. Trong điều kiện thí nghiệm áp suất chân không hợp lý là 74,66 kPa, còn thời gian giữ chân không hợp lý là 10 phút. Lượng mất ẩm của mẫu thí nghiệm tối đa tối đa là 0,155% và tối thiểu là 0,049%.

| N | x1 | x2 | x3 | x4 | P [kPa] | τ [ph] | T [%] | M | yw [%] |

| 1 | -1 | -1 | -1 | -1 | 87,99 | 3 | 2,5 | 2 | 0.025 |

| 2 | 1 | -1 | -1 | -1 | 61,32 | 3 | 2,5 | 2 | 0.0375 |

| 3 | -1 | 1 | -1 | -1 | 87,99 | 15 | 2,5 | 2 | 0.107 |

| 4 | 1 | 1 | -1 | -1 | 61,32 | 15 | 2,5 | 2 | 0.130 |

| 5 | -1 | -1 | 1 | -1 | 87,99 | 3 | 4,5 | 2 | 0.035 |

| 6 | 1 | -1 | 1 | -1 | 61,32 | 3 | 4,5 | 2 | 0.049 |

| 7 | -1 | 1 | 1 | -1 | 87,99 | 15 | 4,5 | 2 | 0.1055 |

| 8 | 1 | 1 | 1 | -1 | 61,32 | 15 | 4,5 | 2 | 0.133 |

| 9 | -1 | -1 | -1 | 1 | 87,99 | 3 | 2,5 | 2,66 | 0.0202 |

| 10 | 1 | -1 | -1 | 1 | 61,32 | 3 | 2,5 | 2,66 | 0.042 |

| 11 | -1 | 1 | -1 | 1 | 87,99 | 15 | 2,5 | 2,66 | 0.101 |

| 12 | 1 | 1 | -1 | 1 | 61,32 | 15 | 2,5 | 2,66 | 0.1475 |

| 13 | -1 | -1 | 1 | 1 | 87,99 | 3 | 4,5 | 2,66 | 0.0305 |

| 14 | 1 | -1 | 1 | 1 | 61,32 | 3 | 4,5 | 2,66 | 0.0565 |

| 15 | -1 | 1 | 1 | 1 | 87,99 | 15 | 4,5 | 2,66 | 0.106 |

| 16 | 1 | 1 | 1 | 1 | 61,32 | 15 | 4,5 | 2,66 | 0.155 |

| 17 | 0 | 0 | 0 | 0 | 74,66 | 9 | 3,5 | 2,33 | 0.08 |

| Các thí nghiệm ở tâm: 0,08; 0,082; 0,081 | |||||||||

Bảng 1. Ma trận thí nghiệm lượng mất ẩm

Trong thực tế, khuôn đã được đầm chặt, do đó đã thử nghiệm mất ẩm của 6 mẫu trong điều kiện áp suất chân không là 74,66 kPa; thời gian giữ mẫu là 10 phút; hàm lượng thuỷ tinh là 3,5%, môđun thuỷ tinh lỏng là 2; 2,33; 2,66; tỷ trọng là 1420 và 1520 kg/m3; cát Vân Hải có độ ẩm là 0,47%. Mẫu được đầm chặt bằng dụng cụ đầm mẫu tiêu chuẩn. Kết quả thí nghiệm cho lượng mất ẩm của các mẫu đều như nhau và là 0,079%.

3. Kết quả và thảo luận

Phân tích thí nghiệm trên nhận thấy: Khi trộn thuỷ tinh lỏng với cát Vân hải có độ ẩm 0,47%, hàm lượng thuỷ tinh lỏng là 3,5% thì tỷ trọng đã giảm từ 1420 xuống đến 1286kg/m3. Sau khi hút chân không ở áp suất chân không 74,66 kPa và thời gian hút là 10 phút thì tỷ trọng của thuỷ tinh lỏng lại đựơc tăng lên do lượng ẩm trong mẫu mất đi là 0,0872% đối với mẫu không đầm chặt và 0,0769% đối với mẫu được đầm chặt. Như vậy tỷ trọng của thuỷ tinh lỏng sẽ được tăng lên đến 1311kg/m3 đối với mẫu không được đầm chặt và 1308kg/m3 đối với mẫu được đầm chặt, nhưng cũng chưa bằng được tỷ trọng của thuỷ tinh lỏng ban đầu. Từ kết quả phân tích này cho thấy do cát ẩm, quá trình hút chân không không đủ làm thuỷ tinh lỏng mất nước để đạt được tới độ vùng độ nhớt cao. Cho rằng vai trò của hút chân không chỉ đủ làm cho toàn mẫu có độ chân không cần thiết, khi đó, khí CO2 dễ dàng xâm nhập toàn bộ thể tích mẫu.

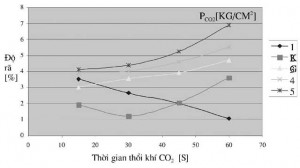

Để xác định chế độ thổi khí CO2 hợp lý, đã tiến hành thí nghiệm ảnh hưởng của áp suất thổi khí CO2 và thời gian thổi tới độ bền và độ rã của mẫu. Mẫu thí nghiệm có thành phần 3,5% thuỷ tinh lỏng, môđun là 2,66, tỷ trọng là 1430 kg/m3, áp suất thổi khí CO2 thay đổi là 0,1; 0,2; 0,3; 0,4 và 0,5 MPa, thời gian thổi biến đổi từ 15 đến 60 giây. Kết quả nghiên cứu ảnh hưởng của áp suất khí CO2 tới độ rã của mẫu được đưa ra trên biểu đồ hình 1. Từ biểu đồ thấy rằng nên dùng áp suất thổi khí CO2 là 0,2 MPa.

Trong sản xuất, theo các tài liệu [1, 2] hàm lượng thuỷ tinh lỏng thường bằng 3,5%. Song môđun thường tuỳ thuộc vào mùa. Khi thay đổi môđun thường phải thay đổi tỷ trọng cho phù hợp. Vì thế thời gian thổi khí cũng phải chọn thích hợp để sao cho vừa đủ lượng CO2 kết hợp với thuỷ tinh lỏng theo phản ứng đóng rắn (2), để không xẩy ra dư CO2 (3).

Hình 1. ảnh hưởng của áp suất và thời gian thổi khí CO2 tới độ rã của hỗn hợp

Na2O.mSiO2..nH2O + CO2 → Na2CO3 + mSiO2.nH2O + Q (2)

Khi lượng CO2 dư thừa phản ứng đóng rắn xẩy ra theo phương trình sau:

Na2O.mSiO2..nH2O + 2CO2 → 2NaHCO3 + mSiO2.(n-1)H2O + Q (3)

| N | x1 | x2 | x3 | ρ [kg/m3] | M | τ [s] | y [MPa] |

| 1 | - | - | - | 1430 | 2 | 35 | 0,345 |

| 2 | + | - | - | 1520 | 2 | 35 | 0,550 |

| 3 | - | + | - | 1430 | 2,74 | 35 | 0,465 |

| 4 | + | + | - | 1520 | 2,74 | 35 | 0,715 |

| 5 | - | - | + | 1430 | 2 | 75 | 0,435 |

| 6 | + | - | + | 1520 | 2 | 75 | 0,485 |

| 7 | - | + | + | 1430 | 2,74 | 75 | 0,395 |

| 8 | + | + | + | 1520 | 2,74 | 75 | 0,615 |

| 9 | 0 | 0 | 0 | 1470 | 2,37 | 55 | 0,461 |

| Ba thí nghiệm ở tâm: 4,61; 4,65; 4,70 | |||||||

Bảng 2. Ma trận thí nghiệm xét ảnh hưởng của các yếu tố tới độ bền

Để nghiên cứu xác định được thời gian thổi khí CO2 thích hợp với thành phần thuỷ tinh lỏng, đã dùng thí nghiệm qui hoạch thực nghiệm chủ động để nghiên cứu ảnh hưởng của thành phần thuỷ tinh lỏng và thời gian thổi khí CO2 tới độ bền của hỗn hợp. Hỗn hợp thí nghiệm có: tỷ trọng thuỷ tinh lỏng (() biến đổi trong khoảng (1430-1520) kg/m3 (được ký hiệu dưới dạng mã toán học là x1); môđun thuỷ tinh lỏng (M) biến đổi trong khoảng (2-2,74) (được ký hiệu dưới dạng mã toán học là x2; thời gian thổi khí CO2 biến đổi trong khoảng (35-75) giây (được ký hiệu dưới dạng mã toán học là x3). áp suất khí CO2 được chọn từ kết quả thí nghiệm trên là 0,2 MPa; hàm lượng thuỷ tinh lỏng bằng 3,5%. Ma trận thí nghiệm và kết quả nghiên cứu được đưa trên bảng 2. và được biểu diễn bằng mô hình toán thống kê theo phương trình (3).

ỹ = 4,849+0,97x1+0,49x2-0,19x3+0,269x1x2- 0,244x2x3-0,231x1x3+0,156x1x2x3 (3)

Từ phương trình (3) thấy trong khoảng nghiên cứu: Nếu tăng môđun, tăng tỷ trọng thì độ bền tăng; Để độ bền cao, nếu dùng môđun cao thì tỷ trọng chọn thấp và ngược lại, môđun thấp lấy tỷ trọng cao; Môđun cao thì thời gian thổi ít và ngược lại môđun thấp thì thời gian thổi dài.

Kết luận

Áp suất chân không tuỳ thuộc vào kích thước khuôn và nên chọn trong khoảng 87,99 kPa đến 61,32 kPa. Không nên lấy thấp hơn 47,99 kPa

Thời gian giữ chân không tuỳ thuộc vào kích thước khuôn và tối đa không quá 15 phút.

Áp suất khí CO2 từ 0,15 đến 0,2 MPa

Thời gian thổi khí tuỳ thuộc vào kích thước khuôn vào mô đun và tỷ trọng thuỷ tinh lỏng, thường khoảng 35 tới 75 giây

Nên sử dụng thuỷ tinh lỏng có tỷ trọng cao từ 1470 đến 1500kg/m3 và môđun thủy tinh lỏng 2,4 đến 2,6.

Vai trò của hút chân không là để cho khí CO2 dễ thấm sâu vào toàn bộ thể tích khuôn đúc.

[symple_box color="gray" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn:- Đinh Quảng Năng, Vật liệu làm khuôn cát, NXB Khoa học và Kỹ thuật, Hà nội 2003

- Đinh Quảng Năng, Báo cáo tổng kết đề tài NCKH cấp Bộ mã số B2003-28-94, “Nghiên cứu triển khai công nghệ CO2 hoá rắn trong chân không (VRH) để chế tạo khuôn ruột đúc các chi tiết máy nong nghiệp, Hà nội 2005

- Tiêu chuẩn Trung quốc dùng cho ngành Đúc, NXB Đông Bắc 5-1994

- Nguyễn Công Hảo, Nghiên cứu chế tạo khuôn đúc theo công nghệ CO2 trong chân không, Luận văn Thạc sĩ, Hà Nội 2000

[/symple_box][symple_clear_floats]