Ứng dụng phần mềm Fluent mô phỏng quá trình đúc liên tục

06/12/2017

Bài này trình bày việc ứng dụng Fluent để mô phỏng quá trình đông đặc trong công nghệ đúc liên tục. Khảo sát trường nhiệt độ, sự đông đặc trong thỏi đúc liên tục, so sánh kết quả mô phỏng bằng Fluent với thực nghiệm.

Application of fluent software for modelling of continuous casting proces

Nguyễn Hồng Hải, Chu Văn Bền Trường Đại học Bách khoa Hà Nội

Tóm tắt

Kết quả mô phỏng có thể được sử dụng để tìm ra các giá trị tối ưu trong công nghệ đúc liên tục và cho thấy Fluent không những có thể được ứng dụng trong công nghệ đúc liên tục mà còn cho các quá trình và công nghệ đúc khác. Việc ứng dụng chương trình là hết sức cần thiết, sẽ tạo ra hiệu quả cao trong việc nghiên cứu, giảng dạy cũng như trong sản xuất đúc.

Abstract

The application of the Fluent software to simulate the solidification process in continuous casting process is described. The temperature field, the solidification process are calculated and simulated, then compared with the experiment tal data. The results of simulation process can be used for optimizing the technological parameters of continuos process. They showed also that this software can be used for other casting processes and can be use- ful in research, teaching and industrial production.

1. Đặt vấn đề

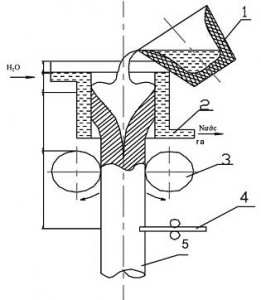

Cộng nghệ đúc liên tục được nghiên cứu từ những năm 1858, nhưng thời gian đầu gặp phải những khó khăn về kỹ thuật không giải quyết được; đó là hiện tượng nứt, đứt thỏi do lớp vỏ đông đặc dính chặt vào khuôn và bị nứt, đứt khi kéo. Phải đến những năm 1960 thì công nghệ này mới được phát triển rộng rãi. Ngày nay, công nghệ đúc liên tục đã trở thành công nghệ có năng suất lao động rất cao, chất lượng sản phẩm ổn đình, hiệu quả kinh tế cao, tạo ra một sản lượng rất lớn phôI đúc mỗi năm trên thế giới. Mô hình đúc liên tục thẳng đứng được trình bày trong hình 1.

Hình 1. Máy đúc liên tục kiểu thẳng đứng

Để nâng cao hơn nữa năng suất và chất lượng sản phẩm đúc liên tục cần phải có sự đầu tư nghiên cứu, khảo sát, lựa chọn các thông số công nghệ và tối ưu hoá quá trình đúc. Tuy nhiên với điều kiện Việt Nam hiện nay, việc thực nghiệm khảo sát các thông số trong công nghệ đúc liên tục là hết sức khó khăn, đặc biệt là khi đúc các vật đúc có kích thước lớn. Để khắc phục những khó khăn đó có thể ứng dụng việc mô phỏng số, thực hiện việc tin học hoá, làm các thí nghiệm ảo. Chương trình Fluent là một chương trình mô phỏng mạnh, có khả năng ứng dụng trong nghiên cứu, giảng dạy trong các trường đại học, cũng như trong các quá trình sản xuất.

Một trong những yếu tố quan trọng quyết định đến chất lượng thỏi đúc và năng suất lao động, đó là tốc độ kéo thỏi. Với tốc độ kéo thỏi thấp thì thỏi đúc được làm nguội chậm, hạt tinh thể thô to, dẫn đến cơ tính thấp, năng suất thấp và kim loại lỏng trong máng phân phối bị mất rất nhiều nhiệt. Với tốc độ kéo lớn, thỏi sẽ được làm nguội nhanh hơn, hạt tinh thể nhỏ mịn, do đó thỏi đúc có cơ tính cao và năng suất sản xuất cao. Tuy nhiên tốc độ kéo lớn lại dễ gây nứt hay đứt thỏi. Vì vậy, phải lựa chọn tốc độ kéo thích hợp để vừa đạt cơ tính cao, năng suất cao mà không bị nứt, đứt thỏi (hình 3).

Hình 3. Sơ đồ phương pháp quy hoạch thực nghiệm

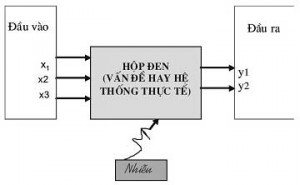

Có thể tiếp cận vấn đề hay hệ thống bằng ba phương pháp chính đó là:

- Phương pháp kinh điển: phương pháp này tốn nhiều thời gian và kinh phí.

- Phương pháp qui hoạch thực nghiệm (phương pháp hộp đen): Trong phương pháp này ta xét ảnh hưởng đồng thời của nhiều yếu tố; đặc điểm của phương pháp này là tiết kiệm được thời gian và kinh phí, với k đầu vào thì ta cần thực hiện số thí nghiệm là n=2k , tuy nhiên nhược điểm của phương pháp này là không nghiên cứu được cơ chế của quá trình (hình 2).

Hình 2. Sơ đồ phương pháp quy hoạh thực nghiệm

- Phương pháp mô phỏng (thí nghiệm ảo): đây là phương pháp được áp dụng trong đề tài này. Phương pháp này gồm các bước sau:

1. Thiết lập mô hình toán 2. áp dụng các điều kiện biên 3. Giải bài toán bằng phương pháp số 4. So sánh kết quả và áp dụng vào thực tế

2. Thực nghiệm và kết quả

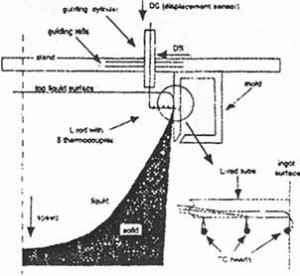

2.1. Mô hình

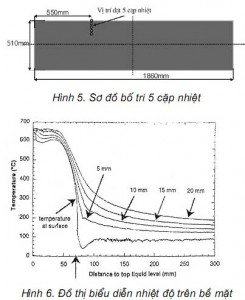

Hợp kim nhôm đúc là AA5182; thỏi đúc có thiết diện 1860x510 mm, tốc độ kéo thỏi 1mm/s. Năm cặp nhiệt được cố định ở phía cạnh dài, cách bề mặt lần lượt là 5, 10, 15, 20 mm và cách cạnh ngắn của thỏi là 550 mm. Sơ đồ thí nghiệm được mô tả như hình 4. Vị trí 5 cặp nhiệt được lắp đặt như hình 5 [1].

Hình 4. Sơ đồ thí nghiệm

Hình 5 và 6

2.2. Hợp kim AA5182

Thành phần chủ yếu của hợp kim AA5182 là Al và Mg, với hàm lượng Mg từ 7-8%. Các nguyên tố khác được khống chế về hàm lượng như sau: Cu < 0,25%; Mn < 0,35%; Si < 0,35%; Fe < 1,8%; Ni < 0,15%; Zn < 0,15%; Sn < 0,15%.

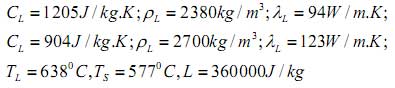

Hợp kim AA5182 được sử dụng để chế tạo các chi tiết chịu ăn mòn, trong đúc áp lực, các chi tiết tàu biển, trong bộ nổ động cơ và các chi tiết làm việc trong môi trường ăn mòn. Các thông số nhiệt lí của hợp kim AA5182 như sau:

2.3. Kết quả đo thực tế [1]

Kết quả đo nhiệt độ trên bề mặt vật đúc tính đến vùng bảng xem trên hình 6.

2.4. Mô phỏng bằng phần mềm Fluent

2.4.1. Giới thiệu phần mềm Fluent

Chương trình Fluent được phát triển bởi công ty Fluent.Inc, đây là một chương trình mô phỏng rất mạnh, có các ứng dụng rất rộng; chương trình không những được sử dụng nhiều trong nghiên cứu, phục vụ cho việc giảng dạy trong các trường đại học, mà còn được sử dụng trong các quá trình sản xuất.

Fluent đặc biệt thích hợp ở những nơi mà điều kiện vật chất phục vụ cho việc tiến hành thực nghiệm còn hạn chế. Một số ứng dụng của Fluent như sau:

- Mô phỏng trao đổi nhiệt giữa tường rắn và chất lỏng bên trong, giữa hai hay nhiều chất lỏng khác nhau.

- Mô phỏng dòng chảy trong hệ thống ống, có hay không có trao đổi nhiệt hay trộn lẫn chất lỏng (hình 7).

Hình 7. Trao đổi nhiệt giữa hai dòng chất lỏng mô phỏng bằng Fluent

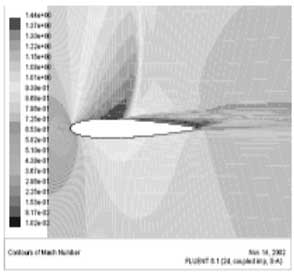

- Mô phỏng dòng chảy thực bao quanh các vật thể : 2D và 3D (hình 8).

Hình 8. Trường áp suất phân bố trên cánh máy bay mô phỏng bằng Fluent

- Mô phỏng dòng chảy trong các máy công tác: bơm, máy nén...

- Các dòng chảy có thể là dòng lý tưởng, dòng chảy tầng, dòng có nhớt...

- Mô phỏng quá trình nén trong tuabin động cơ phản lực, quá trình cháy trong động cơ (hình 8).

- Mô phỏng quá trình nóng chảy/đông đặc

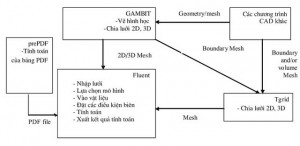

2.4.2. Các bước thực hiện trên Fluent

Trình tự mô phỏng trên Fluent gồm 7 bước, được mô tả trên sơ đồ dưới:

2.4.3. Một số kết quả tính toán bằng Fluent

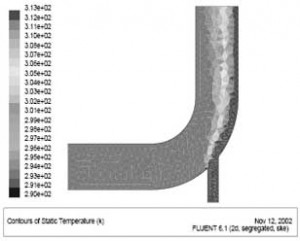

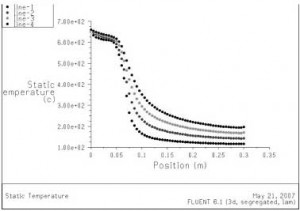

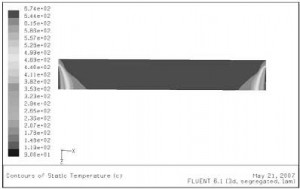

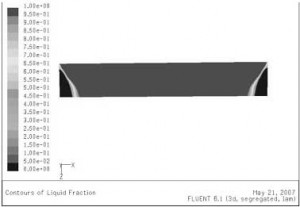

Các kết quả tính toán mô phỏng bằng phần mềm Fluent được thể hiện trên các hình 9, 10, 11 và bảng 1.

Hình 9. Nhiệt dodọ cá đường 5, 10, 15, 20 (mm)biểu diễn bằng Fluent

Hình 10. Trường nhiệt độ mặt cắt dọ thỏi

Hình 11. Tỷ phần cá pha rắn và lỏng tại mặt cắt chính giữa thỏi

| Khoảng cách (m) | Đường mô phỏng 5mm | Đường thực nghiệm 5mm | Đường mô phỏng 20mm | Đường thực nghiệm 20mm |

| 0 | 660 | 650 | 660 | 660 |

| 0,01 | 624,401 | 615 | 648,91 | 660 |

| 0,02 | 615,775 | 615 | 640,475 | 655 |

| 0,03 | 611,593 | 620 | 634,495 | 645 |

| 0,04 | 606,774 | 610 | 628,777 | 640 |

| 0,05 | 576,504 | 560 | 616,934 | 615 |

| 0,06 | 489,515 | 490 | 581,743 | 560 |

| 0,07 | 344,444 | 320 | 513,33 | 490 |

| 0,08 | 225,882 | 220 | 444,465 | 430 |

| 0,09 | 187,262 | 185 | 390,958 | 375 |

| 0,1 | 165,379 | 175 | 351,591 | 338 |

| 0,11 | 152,125 | 160 | 322,413 | 310 |

| 0,12 | 144,864 | 150 | 300,359 | 290 |

| 0,13 | 139,804 | 145 | 283,138 | 280 |

| 0,14 | 135,924 | 143 | 269,237 | 260 |

| 0,16 | 130,197 | 138 | 247,97 | 240 |

| 0,18 | 126,101 | 130 | 232,399 | 230 |

| 0,2 | 123,025 | 125 | 220,592 | 220 |

| 0,22 | 120,654 | 122 | 211,45 | 210 |

| 0,24 | 118,808 | 120 | 204,307 | 204 |

| 0,26 | 117,397 | 120 | 198,832 | 195 |

| 0,28 | 116,428 | 120 | 195,058 | 192 |

| 0,3 | 116,704 | 120 | 196,229 | 190 |

Bảng 1. Một số giá trị nhiệt độ tính toán bằng bảng Fluent và thực nghiệm

2.4.4. Sai số giữa kết quả tính toán bằng Fluent và thực nghiệm

Sai số giữa kết quả tính toán bằng Fluent và thực nghiệm cho trong bảng dưới

| Vị trí cách bề mặt | Sai số (%) |

| 5mm | 2,81% |

| 10mm | 1,75% |

| 15mm | 2,3% |

| 20mm | 2,07% |

| Trung bình | 2,23% |

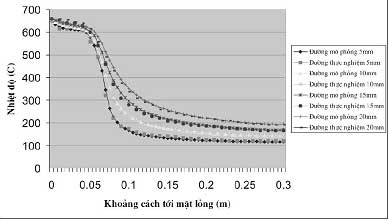

2.4.5. So sánh kết quả tính toán bằng Fluent với thực nghiệm

Từ bảng kết quả xuất ra từ Fluent dưới dạng file *.dat và các số liệu thực nghiệm ta vẽ được đồ thị so sánh như sau (hình 12):

Hình 12. Đồ thị so sánh nhiệt độ các đường mô phỏng bằng Fluent và thực nghiệm

3. Nhận xét và kết luận

- Thông thường các chương trình mô phỏng sai số so với thực tế là nhỏ hơn 10%, ở đây sai số kết quả tính toán bằng Fluent so với thực tế là 2,23%. Như vậy kết quả này là chấp nhận được.

- Kết quả mô phỏng cho phép nhìn trực quan về trường nhiệt độ trong thỏi đúc. Từ chương trình ta có thể khảo sát trường nhiệt độ với các tốc độ kéo khác nhau để lựa chọn tốc độ kéo tối ưu.

- Đây là một cách tiếp cận và kế thừa các công nghệ tiên tiến của thế giới, bằng cách sử dụng các kết quả thực nghiệm, dùng chương trình có uy tín để kiểm tra kết quả, sau đó mở rộng khảo sát và ứng dụng vào thực tế.

- Chương trình Fluent còn mở ra khả năng nghiên cứu động học chất lỏng, vấn đề trao đổi nhiệt trong dòng chảy v.v.. là những vấn đề quan trọng quyết định chất lượng sản phẩm đúc. Chương trình không chỉ áp dụng vào công nghệ đúc liên tục, mà nó còn thích hợp cho việc mô phỏng rất nhiều các quá trình và công nghệ đúc khác.

[symple_box color="gray" text_align="left" width="100%" float="none"]

Tài liệu tham khảo- J.M.Drezet, M.Rappaz, G.U. Grun, M.Gremaud. Determination of thermophysical properties and boundary conditions of direct chill cast aluminum alloys using inverse methods. Materials and Metallurgical Transaction, June 2000, 31A,6.

- Bohdan MOCHNACKI, Jozef S. SUCHY. Numerical methods in computations of foundry processes.

- Nguyen Hong Hai, Nguyen Van Thai, Nguyen §uc Thang. Numerical simulation of solidification processes in continuous casting processing

- Nguyen Hong Hai, Nguyen Van Thai, Nguyen Ngoc Tien, Pham Duc Thang, Optimization of pulling rate of vertical continuous steel casting by FDM technique,

- http://www.Fluent.com.

[/symple_box][symple_clear_floats]