Trang chủ / Công trình nghiên cứu / Tổng hợp vật liệu nano-compozit hệ Ag-CdO làm tiếp điểm điện

Tổng hợp vật liệu nano-compozit hệ Ag-CdO làm tiếp điểm điện

25/08/2014

Bài báo này trình bày kết quả tổng hợp vật liệu nano-compozit hệ Ag-CdO với các tính năng tổng hợp phù hợp với việc chế tạo các tiếp điểm điện.

Synthesis of Nano-Composite Ag-CdO for Electric Contact

Trần Quốc Lập, Nguyễn Minh Đức và Đỗ Minh Nghiệp Trung tâm nghiên cứu Vật liệu học, Trường Đại học Bách khoa Hà Nội

Tóm tắt Bài báo thảo luận về ảnh hưởng của năng lượng cơ học và kích thước hạt đến tính công nghệ của hỗn hợp bột nano-compozit Ag-CdO như tính khả ép, tính thiêu kết, v.v... Cũng phân tích và đánh giá khả năng dùng bột com- pozit đó để chế tạo tiếp điểm điện dùng cho các thiết bị công nghiệp chất lượng cao. ABSTRACT In this paper the effect of activation energy and particle size on the technological properties (pressing and sin- tering abilities) of nano-composite powders Ag-CdO are discussed. The application of these powders for synthesis of electric contact of industrial devices is also analyzed and evaluated. 1. Đặt vấn đề Tiếp điểm điện là loại vật liệu đòi hỏi có tính chất tổng hợp như độ bền và độ cứng cao; khả năng chống ăn mòn và mài mòn tốt; đặc biệt là tính dẫn điện, dẫn nhiệt và chống bám dính hồ quang tốt. Tiếp điểm chỉ là một chi tiết nhỏ nhưng nó đảm bảo độ an toàn cho toàn bộ thiết bị và hệ thống. Thông thường khi hỏng tiếp điểm điện là phải thay tất cả bộ điều khiển. Việc tổng hợp / chế tạo loại vật liệu này là nhu cầu cấp thiết của thị trường trong nước. Đã có nhiều cơ sở nội địa chế tạo hợp kim Ag-CdO bằng công nghệ luyện kim truyền thống, song chất lượng và tính năng của các vật liệu đó chưa đáp ứng được các yêu cầu tổng hợp đã nêu. Trong những năm gần đây đã xuất hiện xu hướng tổng hợp vật liệu compozit với cấu trúc nanô [1-5].|

Hàm lượng (% khối lượng) |

||||||

| CdO | SO4 | Cl | Cu | Zn | Fe | Pb |

| 99 | 0,035 | 0,059 | 0,006 | 0,00035 | 0,00095 | 0,01 |

Bảng 1. Thành phần bột CdO

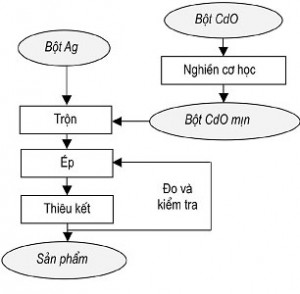

Bài báo này trình bày kết quả tổng hợp vật liệu nano-compozit hệ Ag-CdO với các tính năng tổng hợp phù hợp với việc chế tạo các tiếp điểm điện. 2. Thực nghiệm 2.1. Vật liệu ban đầu Bột CdO với độ sạch 99 %; kích thước nhỏ hơn 1,2 μm; có thành phần do hãng cung cấp nêu trong bảng 1, đã được dùng làm nguyên liệu chế tạo compozit. Bột Ag đạt độ sạch 99,9 %, được chế tạo từ nitrat bạc (AgNO3) bằng phương pháp thế kẽm theo phản ứng: 2AgNO3 + Zn = 2Ag↓ + Zn (NO3)2, có kích thước dưới 1 μm. 2.2. Công nghệ chế tạo nanô-compozit Quá trình tổng hợp compozit từ các bột CdO và Ag thực hiện theo quy trình nêu trên hình 1. Nghiền cơ học để tạo bột CdO siêu mịn, làm cốt cho nanô- compozit nền kim loại Ag, tiến hành trong máy nghiền hành tinh, tỷ lệ bi: bột thay đổi từ 10:1, 20:1 đến 40:1. Thời gian nghiền là 10, 20, 30, 40, 50, 60, 75 h. áp lực ép chọn trong khoảng (2-10) T/cm2 với khuôn có kích thước d =10 mm và H = 50 mm. Thiêu kết tại nhiệt độ 800, 850 và 900oC trong thời gian 2 h, thực hiện trong lò đốt điện trở điều khiển theo chương trình. [caption id="attachment_1343" align="aligncenter" width="300"] Hình 1. Sơ đồ quy trình công nghệ chế tạo compozit[/caption]

3. Kết quả và thảo luận

3.1. Nghiền cơ học

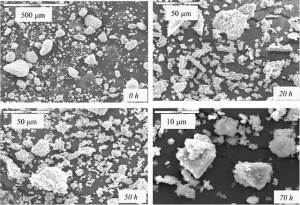

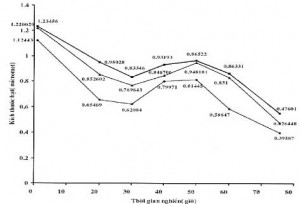

Trên hình 2 là ảnh chụp hiển vi điện tử quét (thang đo từ 10 đến 500 μm) các mẫu bột CdO trước và sau nghiền với thời gian khác nhau. Kích thước hạt bột được đo trực tiếp trên ảnh hiển vi bằng kỹ thuật thống kê định lượng. Thấy rằng kích thước hạt bột nói chung giảm từ 1,2 μm (kích thước ban đầu) xuống còn (0,4-0,5) μm khi tăng thời gian nghiền từ 0 đến 75 h (hình 3). Tuy nhiên, kích thước hạt bột phụ thuộc vào thời gian nghiền có thể phân chia quá trình thành ba giai đoạn.

Trong khoảng 30 h đầu tiên kích thước bột giảm xuống còn (0,6-0,8) μm nhờ xẩy ra quá trình biến dạng, biến cứng và phá huỷ. Sau thời gian nghiền trên 30 đến 50 h kích thước hạt bột tăng tới (0,8- 0,9) μm do có quá trình dính kết/hàn nguội. Khi thời gian nghiền đạt 50 đến 75 h, kích thước bột lại giảm tới (0,4-0,5) μm là do hàn nguội bị phá vỡ. Ngoài ra, tỷ lệ bi/bột càng lớn thì hiệu quả của quá trình nghiền càng cao, tức là kích thước bột càng nhỏ khi tỷ lệ đó càng tăng. Hiệu quả nghiền thấp nhất khi tỷ lệ bi: bột là 10:1 và cao nhất là 40:1.

[caption id="attachment_1338" align="aligncenter" width="300"]

Hình 1. Sơ đồ quy trình công nghệ chế tạo compozit[/caption]

3. Kết quả và thảo luận

3.1. Nghiền cơ học

Trên hình 2 là ảnh chụp hiển vi điện tử quét (thang đo từ 10 đến 500 μm) các mẫu bột CdO trước và sau nghiền với thời gian khác nhau. Kích thước hạt bột được đo trực tiếp trên ảnh hiển vi bằng kỹ thuật thống kê định lượng. Thấy rằng kích thước hạt bột nói chung giảm từ 1,2 μm (kích thước ban đầu) xuống còn (0,4-0,5) μm khi tăng thời gian nghiền từ 0 đến 75 h (hình 3). Tuy nhiên, kích thước hạt bột phụ thuộc vào thời gian nghiền có thể phân chia quá trình thành ba giai đoạn.

Trong khoảng 30 h đầu tiên kích thước bột giảm xuống còn (0,6-0,8) μm nhờ xẩy ra quá trình biến dạng, biến cứng và phá huỷ. Sau thời gian nghiền trên 30 đến 50 h kích thước hạt bột tăng tới (0,8- 0,9) μm do có quá trình dính kết/hàn nguội. Khi thời gian nghiền đạt 50 đến 75 h, kích thước bột lại giảm tới (0,4-0,5) μm là do hàn nguội bị phá vỡ. Ngoài ra, tỷ lệ bi/bột càng lớn thì hiệu quả của quá trình nghiền càng cao, tức là kích thước bột càng nhỏ khi tỷ lệ đó càng tăng. Hiệu quả nghiền thấp nhất khi tỷ lệ bi: bột là 10:1 và cao nhất là 40:1.

[caption id="attachment_1338" align="aligncenter" width="300"] Hình 2. ảnh SEM bột CdO sau nghiền[/caption]

3.2. Tính chất của compozit

a. Độ xốp và tỷ trọng

Kích thước bột CdO ảnh hưởng lớn đến độ xốp và tỷ trọng của vật liệu. Kết quả đo độ xốp và tỷ trọng mẫu compozit với hàm lượng 3, 5 và 7 % k.l. CdO đã nghiền với kích thước hạt d ≤ 0,4 μm, chế tạo ở các chế độ công nghệ khác nhau về lực ép và nhiệt độ thiêu kết, nêu trong bảng 2, 3 và 4.

Bảng 5 là số liệu về độ xốp và tỷ trọng của vật liệu tiếp điểm hệ Ag-CdO với 7 % k.l. CdO chưa nghiền với cỡ hạt 0,97 μm. Phân tích và so sánh kết quả thí nghiệm trong hai trường hợp trên thấy rằng: - Lực ép, nhiệt độ thiêu kết và hàm lượng CdO tăng thì độ xốp giảm và tỷ trọng tăng. - Khả năng chịu thiêu kết của vật liệu tiếp điểm chứa bột CdO mịn (đã được nghiền) cao hơn nhiều so với vật liệu chứa bột CdO thô (chưa nghiền).

Hình 2. ảnh SEM bột CdO sau nghiền[/caption]

3.2. Tính chất của compozit

a. Độ xốp và tỷ trọng

Kích thước bột CdO ảnh hưởng lớn đến độ xốp và tỷ trọng của vật liệu. Kết quả đo độ xốp và tỷ trọng mẫu compozit với hàm lượng 3, 5 và 7 % k.l. CdO đã nghiền với kích thước hạt d ≤ 0,4 μm, chế tạo ở các chế độ công nghệ khác nhau về lực ép và nhiệt độ thiêu kết, nêu trong bảng 2, 3 và 4.

Bảng 5 là số liệu về độ xốp và tỷ trọng của vật liệu tiếp điểm hệ Ag-CdO với 7 % k.l. CdO chưa nghiền với cỡ hạt 0,97 μm. Phân tích và so sánh kết quả thí nghiệm trong hai trường hợp trên thấy rằng: - Lực ép, nhiệt độ thiêu kết và hàm lượng CdO tăng thì độ xốp giảm và tỷ trọng tăng. - Khả năng chịu thiêu kết của vật liệu tiếp điểm chứa bột CdO mịn (đã được nghiền) cao hơn nhiều so với vật liệu chứa bột CdO thô (chưa nghiền).

| Chế độ công nghệ | Tính chất | ||

| Lực ép (T/cm2) | Nhiệt độ thiêu kết (0C) | Độ xốp (%) | Tỷ trọng (g/cm3) |

| 2,3 2,3 2,3 | 800 850 900 | 20,92 17,00 12,92 | 8,241 8,563 8,856 |

| 3,1 3,1 3,1 | 800 850 900 | 19,01 15,05 10,3 | 8,434 8,843 9,008 |

| 3,9 3,9 3,9 | 800 850 900 | 17,00 12,50 10,1 | 8,563 9,072 9,002 |

| 4,7 4,7 4,7 | 800 850 900 | 16,20 11,20 6,70 | 8,716 9,235 9,703 |

| 5,5 5,5 5,5 | 800 850 900 | 15,80 10,05 5,93 | 8,764 9,372 9,787 |

Bảng 2. Độ xốp và tỷ trọng mẫu 3 %(k.l.) CdO

[caption id="attachment_1339" align="aligncenter" width="300"] Hình 3. Sự thay đổi kích thước bột theo thời gian nghiền cơ học[/caption]

Hình 3. Sự thay đổi kích thước bột theo thời gian nghiền cơ học[/caption]

| Chế độ công nghệ | Tính chất | ||

| Lực ép (T/cm2) | Nhiệt độ thiêu kết (0C) | Độ xốp (%) | Tỷ trọng (g/cm3) |

| 2,3 2,3 2,3 | 800 850 900 | 18,0 12,7 11,8 | 8,241 8,764 9,061 |

| 3,1 3,1 3,1 | 800 850 900 | 14,8 11,9 10,05 | 8,554 8,853 9,359 |

| 3,9 3,9 3,9 | 800 850 900 | 12,0 9,2 8,30 | 8,844 9,127 9,541 |

| 4,7 4,7 4,7 | 800 850 900 | 10,5 8,5 7,5 | 8,990 9,395 9,703 |

| 5,5 5,5 5,5 | 800 850 900 | 9,1 6,0 5,0 | 9,390 9,410 9,803 |

Bảng 3. Độ xốp và tỷ trọng mẫu 5 % (k.l.) CdO

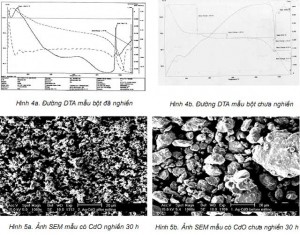

Khi nhiệt độ thiêu tăng từ 800 đến 900oC thì độ xốp của vật liệu hạt mịn giảm gần 10%, trong khi độ xốp của vật liệu hạt thô chỉ giảm khoảng 4% (bảng 2, 3). Độ xốp (và các tính chất khác) của vật liệu tiếp điểm được cải thiện sau khi ép lần hai. Mẫu vật liệu chứa 7 % k. l. CdO với áp lực 6 T/cm2, nhiệt độ thiêu kết 900oC, nhiệt độ ủ 600oC được đánh giá là có chất lượng tốt nhất. Mẫu này đã được chọn để ép hai lần. Kết quả đo độ xốp sau ép lần hai với áp lực khác nhau xem trong bảng 6. Mẫu vật liệu sau ép lần hai với áp lực 8 T/cm2 có độ xốp 1 % là mẫu tốt nhất được chọn để kiểm tra các tính chất khác của vật liệu tiếp điểm. Nguyên nhân có thể là do kích thước hạt CdO giảm đã làm tăng khả năng khuếch tán của vật liệu. Kết quả phân tích nhiệt vi sai (hình 4a và 4b) cho thấy: điểm biến mềm của mẫu đã được nghiền xảy ra ở nhiệt độ khoảng 827oC, thấp hơn nhiệt độ nóng chảy của hỗn hợp là 866oC. Trong khi đó mẫu thô (chưa nghiền) không thấy có điểm biến mềm trên.| Chế độ công nghệ | Tính chất | ||

| Lực ép (T/cm2) | Nhiệt độ thiêu kết (0C) | Độ xốp (%) | Tỷ trọng (g/cm3) |

| 2,3 2,3 2,3 | 800 850 900 | 18,0 12,7 11,8 | 8,241 8,764 9,061 |

| 3,1 3,1 3,1 | 800 850 900 | 14,8 11,9 10,05 | 8,554 8,853 9,359 |

| 3,9 3,9 3,9 | 800 850 900 | 12,0 9,2 8,30 | 8,844 9,127 9,541 |

| 4,7 4,7 4,7 | 800 850 900 | 10,5 8,5 7,5 | 8,990 9,395 9,703 |

| 5,5 5,5 5,5 | 800 850 900 | 9,1 6,0 5,0 | 9,390 9,410 9,803 |

Bảng 4. Độ xốp và tỷ trọng mẫu 7 %(k.l.) CdO

| Chế độ công nghệ | Tính chất | ||

| Lực ép (T/cm2) | Nhiệt độ thiêu kết (0C) | Độ xốp (%) | Tỷ trọng (g/cm3) |

| 2,3 2,3 2,3 | 800 850 900 | 18,0 12,7 11,8 | 8,241 8,764 9,061 |

| 3,1 3,1 3,1 | 800 850 900 | 14,8 11,9 10,05 | 8,554 8,853 9,359 |

| 3,9 3,9 3,9 | 800 850 900 | 12,0 9,2 8,30 | 8,844 9,127 9,541 |

| 4,7 4,7 4,7 | 800 850 900 | 10,5 8,5 7,5 | 8,990 9,395 9,703 |

| 5,5 5,5 5,5 | 800 850 900 | 9,1 6,0 5,0 | 9,390 9,410 9,803 |

Bảng 5. Độ xốp và tỷ trọng mẫu 7 %(k.l.) CdO, (bột chưa nghiền 0,97mm)

Như vậy, trong cùng khoảng nhiệt độ thiêu kết và lực ép, compozit làm từ hạt mịn hơn sẽ được hoạt nhiệt tốt hơn để đạt mật độ cao hơn (bảng 4, 5).| Áp lực, T/cm2 | 5 | 6 | 7 | 8 |

| Độ xốp, % | 7 | 5 | 3 | 1 |

Bảng 6. Độ xốp của tiếp điểm điện hệ Ag-CdO với 7 % k. l. CdO sau ép lần 2 hai

b. Độ cứng Đã tiến hành đo độ cứng của các mẫu có tỷ lệ pha cốt (hóa bền) CdO là 3, 5 và 7 % (k.l.). Mỗi mẫu được đâm 3 mũi trên máy đo độ cứng HP 250, sau đó lấy giá trị trung bình. Các kết quả đo được ghi trong bảng 7.| Hàm lượng CdO, % k.l. | Độ cứng, HB | |

| Chưa nghiền |

Đã nghiền |

|

| 3 | 53 | 73 |

| 5 | 55 | 75 |

Bảng 7. Độ cứng của mẫu compozit

Từ bảng 7 thấy rằng độ cứng của vật liệu tiếp điểm điện tăng khi hàm lượng pha hóa bền CdO tăng. Với cùng hàm lượng CdO, độ cứng của mẫu đã nghiền cao hơn nhiều so với mẫu thô (chưa nghiền). Nguyên nhân làm tăng dỏng kể độ cứng của vật liệu là do hiệu ứng húa bền trong vật liệu compozit khi hạt bột trở nên nhỏ mịn hơn sau khi nghiền cơ học. c. Điện trở suất| Số lần đo | 1 | 2 | 3 | 4 | Rtb |

| R, Ω | 19.10-6 | 19.10-6 | 18.10-6 | 17.10-6 | 18,25.10-6 |

Bảng 8. Điện trở của mẫu tiếp điểm

Điện trở R được xác định trên thiết bị đo điện trở P316T theo phương pháp cầu cân bằng. Mỗi mẫu được đo bốn lần rồi lấy ra giá trị trung bình Rtb. Mẫu đo có chiều dài l = 28,6 mm, đường kính Φ = 9,4 mm. Giá trị đo ghi trong bảng 8. Điện trở suất của mẫu được tính như sau: trong đó: ρ - điện trở suất, S - diện tích tiết diện mẫu, l- chiều dài của mẫu. Cụ thể tính được: S = πR2 = 3,14.(0,0047) 2 = 0,000069 m2 l = 28,6 mm = 0,0286 m d. Dòng điện định mức Dòng điện định mức là dòng mà ở điều kiện làm việc (điện áp U = 380 V, tần số đóng ngắt là 120 lần/phút) không có hiện tượng hàn dính do hiện tượng phát hồ quang ở bề mặt tiếp điểm điện. Bộ tiếp điểm điện đã được lắp ráp vào động cơ 20 kW và chạy thử nghiệm 03 tháng trên hiện trường tại Công ty Cao su Sao vàng. Dòng khởi động của động cơ trong khoảng (200-250) A. Cho đến nay tiếp điểm vẫn làm việc tốt, không có hiện tượng hàn dính. Từ đó có thể xác nhận rằng dòng định mức của vật liệu tiếp điểm này đạt được tới 250 A. e. Tổ chức tế vi Hình 4 là kết quả phân tích nhiệt vi sai của mẫu tiếp điểm điện làm từ bột đã nghiền (a) và bột chưa nghiền (b). Hình 5 là ảnh tổ chức tế vi của compozit với 7 % k.l. CdO sau nghiền 30 h (a) và CdO chưa nghiền (b). Kết quả quan sát tổ chức của mẫu compozit và phân tích phổ nguyên tố EDS cho thấy các hạt CdO phân bố khá đồng đều trên nền Ag. Phân tích nhiễu xạ rơngen chỉ phát hiện thấy các vạch đặc trưng của Ag và CdO. Như chờ đợi, quá trình công nghệ đã không tạo ra các pha mới trong tổ chức của compozit. Như vậy, việc sử dụng bột mịn để sản xuất vật liệu hoá bền phân tán nói chung và vật liệu compozit nói riêng, là rất hiện thực trong kỹ thuật luyện kim bột hiện đại. [caption id="attachment_1340" align="aligncenter" width="300"] Hình 4a,b ; Hình 5a,b[/caption]

4. Kết luận

- Việc sử dụng bột mịn để tổng hợp vật liệu nanô-compozit rất có triển vọng do tính khả ép và tính chịu thiêu kết của vật liệu đã được cải thiện.

- Tổng hợp vật liệu nanô-compozit bằng phương pháp nghiền cơ học có thể làm giảm nhiệt độ thiêu kết của vật liệu, điều này cần được thử nghiệm tiếp tục đối với các hệ vật liệu khác.

- Đã chế tạo được vật liệu làm tiếp điểm điện hệ Ag-CdO có các tính năng tương tự với các vật liệu cùng loại nhập khẩu.

[symple_box color="red" text_align="left" width="100%" float="none"]

Cám ơn

Công trình này được hoàn thành với sự tài trợ kinh phí của dự án hợp tác VLIR-HUT PJ05. Ngoài ra một phần thực nghiệm đã được thực hiện tại Bộ môn Hoá học vô cơ, trường Đại học Gent, Vương quốc Bỉ (Department of Inorganic Chemistry, University of Gent, Belgium).

[/symple_box][symple_clear_floats][symple_box color="gray" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn

Hình 4a,b ; Hình 5a,b[/caption]

4. Kết luận

- Việc sử dụng bột mịn để tổng hợp vật liệu nanô-compozit rất có triển vọng do tính khả ép và tính chịu thiêu kết của vật liệu đã được cải thiện.

- Tổng hợp vật liệu nanô-compozit bằng phương pháp nghiền cơ học có thể làm giảm nhiệt độ thiêu kết của vật liệu, điều này cần được thử nghiệm tiếp tục đối với các hệ vật liệu khác.

- Đã chế tạo được vật liệu làm tiếp điểm điện hệ Ag-CdO có các tính năng tương tự với các vật liệu cùng loại nhập khẩu.

[symple_box color="red" text_align="left" width="100%" float="none"]

Cám ơn

Công trình này được hoàn thành với sự tài trợ kinh phí của dự án hợp tác VLIR-HUT PJ05. Ngoài ra một phần thực nghiệm đã được thực hiện tại Bộ môn Hoá học vô cơ, trường Đại học Gent, Vương quốc Bỉ (Department of Inorganic Chemistry, University of Gent, Belgium).

[/symple_box][symple_clear_floats][symple_box color="gray" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn

- Chawla K. K., Composite materials, Science and Engineering, New York, Springer, 1987

- Matuerich A. S., Metal Matrix Composite Materials, Nauka i Technika, Minsk, 1987

- Begg A. R. (Ed), Metal Matrix Composite, Arndd, 1992

- Fridlyander J. N., Metal Matrix Composite, Soviet Advanced Composite Technology series, Chapman &Hall, London-Glassgow-New York, 1995

- Brountman, Composite Materials, New York- London, Acad. Press, 1994[/symple_box][symple_clear_floats]