Tổ chức AUS-FERIT trong gang cầu ADI

06/12/2017

Bài báo này đề cập đến chế độ xử lý nhiệt để tạo ra các dạng tổ chức tế vi khác nhau với cơ tính khác nhau của gang cầu ADI.

AUS-FERITE structure in austempering ductile iron (ADI)

Phùng Thị Tố Hằng ĐH Bách khoa Hà Nội Lại Minh Dũng Tổng công ty Máy động lực và máy nông nghiệp VN

TÓM TẮT

Gang cầu ADI với cơ tính có thể điều chỉnh trong một phạm vi rộng, với tính đúc tốt, có độ bền cao kết hợp với độ dẻo cao, là vật liệu lý tưởng hiện nay để chế tạo trục khuỷu trong động cơ ôtô có tải trọng lớn. Các tính chất trên có được nhờ phương pháp nhiệt luyện đặc biệt tạo ra tổ chức aus-ferit: tổ chức kết hợp giữa austenit ổn định với ferit dạng kim (vitmanstet) hoặc hỗn hợp ferit dạng kim và ferit đa cạnh nhỏ mịn. Bài báo này đề cập đến quan hệ giữa 2 dạng tổ chức này với cơ tính của nó đáp ứng điều kiện làm việc của chi tiết như trục khuỷu của động cơ ôtô.

ABSTRACT

Austempering Ductile Iron (ADI) has mechanical properties which can change in a wide range. This material combining good castability highstrength and plasticity is recently an exellent material for crankshaft of high loading automobile. There properties of ADI are avaiable due to special heat treatting for Aus-ferrite microstructure: a com- bination between stable Austenite and needle Feritte or between stable Austenite and mix of needle Feritte and polygonal fine Feritte (Widmanstandten) or betwen austenite and mixture of feritte. In this paper the relationship between these two types of microstructure, and its related mechanical properties, according to working conditons of automobile crankshaft will be discussed.

1. Mở đầu

Gang cầu ADI được nghiên cứu và ứng dụng nhiều ở một số nước công nghiệp phát triển như Mỹ, Đức, Nhật bản trong lĩnh vực ôtô làm các chi tiết chịu mỏi cao, có hình dạng phức tạp như trục khuỷu, càng treo, bánh răng pha phối khí động cơ [4] [5]... Cơ tính của ADI được quyết định trước hết bởi nền kim loại. Nền của gang cầu thông thường là hỗn hợp peclit và ferit, sau nhiệt luyện nhận được tổ chức mactenxit ram làm tăng khả năng chống mài mòn nhưng kém dẻo dai, đồng thời biến dạng lớn, không thích hợp cho những chi tiết có hình dạng phức tạp, làm việc trong điều kiện chịu va đập. Để cải thiện cơ tính, gang cầu truyền thống thường nhiệt luyện để nhận được tổ chức bainit, tổ chức này là hỗn hợp của ferit kim với cacbít nhỏ mịn có độ dẻo cao, biến dạng nhỏ, nhưng vẫn chưa đáp ứng được cơ tính của các chi tiết làm việc trong điều kiện mài mòn, va đập và chịu tải lớn.

Việc ra đời của gang cầu ADI, với chế độ xử lý nhiệt đặc biệt đã tạo ra tổ chức hỗn hợp giữa austenit ổn định với ferit dạng kim hoặc tấm đã tạo ra cơ tính tuyệt vời cho loại gang này. Để có tổ chức này, gang cầu ADI phải được hợp kim hoá thêm các nguyên tố tăng tính ổn định các tổ chức tế vi mong muốn. Thông thường loại gang này được hợp kim hoá thêm Ni ((2%), Cu ((0,4%), trong đó Ni được đặc biệt chú ý. Đó là nguyên tố làm tăng tính ổn định của austenit, hoá bền ferit, làm đường cong chữ “C” dịch sang phải, làm giảm tốc độ nguội tới hạn và hạ thấp điểm chuyển biến máctenxit. Các đặc điểm này giúp cho gang ADI khi xử lý nhiệt có thể giữ đẳng nhiệt trong một thời gian dài ở vùng trên nhiệt độ chuyển biến mactenxit, một phần austenit chuyển biến thành ferit và phần austenit còn lại được ổn định. Đồng là nguyên tố làm tăng khả năng graphit hoá, tăng độ chảy loãng, giảm độ co ngót khi đúc, đồng còn làm tăng môđun đàn hồi, giảm tính giòn của cácbit, tăng tính cắt gọt và độ bền, mặc dù hàm lượng của đồng trong gang ADI không lớn. Điều chỉnh chế độ nhiệt luyện để có được tổ chức tế vi aus-ferit với tỷ lệ nhất định của 2 pha, với hình dạng khác nhau của ferit là mục tiêu để có được cơ tính đặc biệt của ADI. Bài báo này đề cập đến chế độ xử lý nhiệt để tạo ra các dạng tổ chức tế vi khác nhau với cơ tính khác nhau của gang cầu ADI.

2. Thực nghiệm

Các nghiên cứu được thực hiện trên gang cầu sau khi đúc được kiểm tra thành phần hoá học như nêu trong bảng 1(1) [7]. Độ bền phải đạt trên 800MPa, độ dẻo trên 2%, độ cứng từ (190- 230)HB, mức độ cầu hoá phải đạt trên 80%, đường kính cầu (25-60) μm, tổ chức tế vi phải đảm bảo tỷ lệ ferit/peclit thích hợp, không tồn tại cácbit và xementit. Mẫu nghiên cứu tổ chức tế vi và độ cứng có kích thước 20x20x30mm; các mẫu thử kéo, mỏi được chế tạo theo tiêu chuẩn ASTM của Mỹ. Sau đó các mẫu ADI được tôi đẳng nhiệt theo hai chế độ khác nhau (chế độ 1 và 2). Nghiên cứu sự phụ thuộc của tổ chức tế vi của gang cầu ADI vào chế độ nhiệt (nhiệt độ và thời gian giữ đẳng nhiệt) cho phép đánh giá hiệu quả của chế độ đẳng nhiệt đối với cơ tính của ADI .

Chế độ nhiệt luyện 1: Austenít hoá ở (880- 900) °C, τgiữ = 30 phút, quá nguội trong muối nóng chảy ở 320°C, giữ nhiệt với các thời gian khác nhau, sau đó làm nguội ngoài không khí.

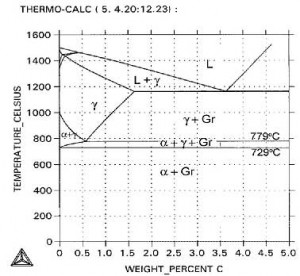

Hình 1. Giản đồ pha của ADI với 1,5% Ni

Chế độ nhiệt luyện 2: Austenít hoá ở (880- 900) °C, (giữ = 30 phút, làm nguội cùng lò đến 760°C, giữ nhiệt, sau đó quá nguội trong muối nóng chảy ở 320oC, giữ nhiệt với các thời gian khác nhau, rồi làm nguội ngoài không khí. Giản đồ pha để xác định nhiệt độ austenit hoá được xây dựng bằng phần mềm Thermocal (2) [1] (hình 1), trong đó vùng austenit tiết ra ferit có nhiệt độ dao động phụ thuộc vào hàm lượng Ni.

Giản đồ ứng với 1,5%Ni cho thấy, vùng tiết ra ferit trong khoảng từ (720-790) °C, đăc điểm của ferit tiết ra ở vùng này có dạng đa cạnh hay cầu do có độ quá nguội nhỏ.

Tổ chức tế vi được nghiên cứu trên kính hiển vi quang học Asiovert 100A. Độ cứng thô đại và tế vi được đo trên máy HPO250 và Struers Duramin. Độ bền, độ dẻo của ADI được xác định trên máy thử kéo vạn năng. Lò nung điện trở có điều khiển theo chương trình MOD N11/H, nhiệt độ cực đại 1300°C được sử dụng để nung mẫu đến nhiệt độ tôi, môi trường đẳng nhiệt là lò muối điện trở, sử dụng hỗn hợp 50% NaNO3 + 50% KNO3, nhiệt độ cực đại 550°C.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Tổ chức tế vi của ADI sau xử lý nhiệt ở chế độ 1

Mẫu được austenít hoá ở (880-900) °C, giữ nhiệt trong 30 phút, quá nguội trong muối nóng chảy ở 320°C, giữ nhiệt 60 phút, sau đó làm nguội ngoài không khí. Tổ chức tế vi trên hình 2a.

| Thành phần hoá học (% trọng lượng) | ||||||||

| C | Si | Mn | S | P | Ni | Cr | Cu | Mg |

| 3,4-3,6 | 2,0-2,3 | 0,3-0,4 | ≤ 0,15 | ≤ 0,04 | 1,6% | ≤ 0,07 | ≤ 0,4 | 0,03-0,04 |

Bảng 1. Thành phần hoá học của gang cầu ADI

Hình 2. ảnh tổ chức tế vi của gang cầu ADI đẳng nhiệt ở 320oC, giữ nhiệt 1h (a); 1,5h (b); 2h (c)

Từ ảnh tổ chức tế vi có thể thấy ferit có dạng kim thô, phần nền sáng còn lại là austenit ổn định và hạt graphít dạng cầu có màu đen. Như đã biết, nền của ADI ở trạng thái cân bằng là ferit và peclit, nung đến nhiệt độ (880-900) °C để austenit hoá hoàn toàn, sau đó quá nguội. Dưới nhiệt độ A3 bắt đầu có chuyển biến Austenit thành ferit. Theo lý thuyết chuyển pha [2], chuyển pha γ→α với độ quá nguội càng lớn, ferit được tạo thành sẽ có dạng kim (hoặc tấm) thô. Với độ quá nguội nhỏ, ferit tiết ra thường có dạng cầu hay đa cạnh. Ferit được tiết ra đầu tiên ở những vị trí thuận lợi nhất, đó là vùng xung quanh graphit, nơi nghèo cacbon nhất. Khi chuyển pha γ→α xảy ra với độ quá nguội lớn (ΔT lớn), tức là chuyển biến ferit xảy ra ở nhiệt độ thấp (trên nhiệt độ bắt đầu chuyển biến mactenxit của ADI nghiên cứu, nhiệt độ này theo tính toán khoảng 280°C), chuyển biến thường xảy ra theo cơ chế chuyển khối, với ferit có hàm lượng cacbon gần giống với hàm lượng cacbon trong austenit và không liền mạng với nền, do đó liên kết với nền kém, tổ chức có độ bền và độ cứng cao nhưng dẻo dai thấp. Ferit trong trường hợp này có dạng hình dích dắc, với chân nằm ở trên biên giới hạt.

Khi chuyển pha với độ quá nguội nhỏ hơn (tức là chuyển biến γ→α xảy ra ở nhiệt độ cao hơn trường hợp trên), ferit tiết ra có cấu trúc liền mạng với nền, có nồng độ cacbon thấp hơn Ferit tạo thành theo cơ chế chuyển khối, song vẫn còn khá cao, tổ chức tế vi nhận được có dạng kim thô (dạng vit-manstet), có độ bền, độ cứng cao, nhưng thấp hơn ferit có dạng dích dắc và có độ dẻo dai cao hơn. Độ quá nguội (ΔT) nhỏ dần (giữ đẳng nhiệt ở nhiệt độ cao hơn), chuyển pha γ→α càng gần giống với trạng thái cân bằng: lượng cácbon trong ferit thấp, cacbon trong Austenit cao dần và có khả năng chuyển thành peclit (F+Xe), độ bền và độ cứng giảm, độ dẻo tăng. Trong chế độ xử lý nhiệt 1, giữ đẳng nhiệt được thực hiện cao hơn nhiệt độ chuyển biến mactenxit khoảng 40°C, ferit xuất hiện có dạng kim thô vitmanstet, cácbon trong ferit dạng này khá cao do đó chúng có độ cứng khá cao, dẻo dai thấp. Austenit còn lại ổn định có độ dẻo dai cao. Tổ chức tế vi nền của ADI gồm ferit kim thô+austenit ổn định có cơ tính chủ yếu của ferit và do chuyển biến của ferit quyết định. Với cùng nhiệt độ đẳng nhiệt ở 320°C, thời gian giữ đẳng nhiệt khác nhau (1h; 1,5; 2h) tổ chức tế vi nền của gang cầu ADI nhận đươc có lượng ferit+austenit khác nhau (hình 2a,b,c). Thời gian giữ nhiệt càng dài, lượng fFerit tiết ra càng nhiều.

Ban đầu, với thời gian giữ nhiệt ngắn, ferit tiết ra có dạng kim thô (hình 2a). Về bản chất ferit ở trạng thái cân bằng có lượng cacbon thấp, vì vậy, giữ nhiệt càng lâu còn làm cho ferit được tạo thành ban đầu sẽ tiết bớt cacbon, đồng thời austenit vẫn tiếp tục chuyển biến thành ferit. Cacbon khuếch tán khỏi ferit có thể đến graphit, làm tăng kích thước của graphit lên một chút, cacbon cũng có thể khuếch tán vào vùng austenit chưa chuyển biến làm cho austenit giàu cacbon hơn (nhiều nhất đến 2%) và trở nên ổn định hơn. Sự khuếch tán của cacbon đến graphit thuận lợi hơn, do vậy ở những vùng gần hạt graphit, cacbon sẽ khuếch tán đến graphit, còn ở những vùng xa hạt graphit cácbon sẽ khuếch tán vào austenit.

Hình 2b, 2c cho thấy biên của graphit dạng cầu trở nên gồ ghề và cho phép phỏng đoán về sự khuếch tán của cacbon đến graphit. Đồng thời, giữ nhiệt càng lâu, kim ferit càng nhiều và có hiện tượng gãy vụn (hình 2a, 2b, 2c) hiện tượng này có thể giải thích xu hướng tiến đến trạng thái có năng lượng thấp hơn; ferit có xu hướng thu gọn thành hình kim it thô hơn. Cũng trên ảnh tổ chức tế vi (2c) chưa thấy xuất hiện các hạt sáng nhỏ của xêmentit, có nghĩa là với thời gian 2h chưa xuất hiện bainit, là tổ chức không mong muốn trong ADI, tuy nhiên độ dẻo dai lúc này đã giảm đáng kể.

3.2. Tổ chức tế vi của ADI sau xử lý nhiệt ở chế độ 2

Mẫu được austenit hoá ở (880-900) °C, τgiữ = 30 phút, làm nguội cùng lò đến 760°C, giữ nhiệt với thời gian khác nhau (30, 60, 90 phút), sau đó quá nguội trong muối nóng chảy ở 320°C, giữ nhiệt 30 phút rồi làm nguội ngoài không khí.

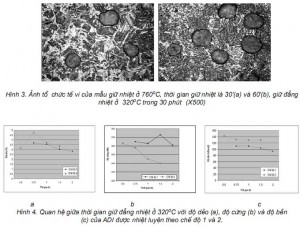

Hình 3 và 4

Như đã nói ở trên, giữ đẳng nhiệt ở 760°C tạo điều kiện để tiết ra ferit nhỏ mịn, đa cạnh do độ quá nguội ΔT nhỏ. Thoạt tiên, các ferit nhỏ mịn này được tiết ra ở xung quanh hạt graphit, nơi nghèo cacbon nhất, sau đó là vùng biên hạt austenit. Thời gian giữ nhiệt càng dai, lượng fFerit tiết ra càng nhiều (hình 3 a,b), các hạt Ferit này sẽ làm cho ADI có độ bền, dẻo cao. Sau đó, mẫu được quá nguội xuống 320°C, ferit lúc này tiết ra có dạng kim như đã trình bày trong chế độ 1. Sự kết hợp của ferit đa cạnh nhỏ mịn, xen kẽ với ferit hình kim làm tăng bền, dẻo dai. Cùng với austenit ổn định chúng tạo thành tổ chức vô cùng chắc chắn, tăng khả năng hoá bền khi chịu biến dạng, ngăn cản sự phá huỷ do tập trung ứng suất tại các đỉnh nhọn của ferit hình kim, dẫn đến ADI có độ bền, độ cứng, độ dẻo khá cao. Tuy nhiên, chỉ nên khống chế ferit đa cạnh với một lượng nhất định để duy trì tính dẻo. Lượng này quá lớn cũng sẽ ảnh hưởng đến cơ tính tổng hợp của ADI. Bảng 2 là cơ tính của ADI với xử lý nhiệt ở chế độ 2, giữ ở 760°C thời gian khác nhau, với tiêu chí đã nêu trên, chọn thời gian giữ ở 760°C là 30 phút.

| Thời gian (phút) | 30 | 60 | 90 |

| HB | 363 | 415 | 383 |

| σB, MPa | 1428 | 1455 | 1434 |

| δ, % | 3,14 | 1,51 | 1,58 |

Bảng 2. Cơ tính của ADI khi giữ ở 760oC với các thời gian khác nhau

3.3. So sánh cơ tính của ADI ở 2 chế độ xử lý nhiệt

Hình 4a,b,c là đồ thị quan hệ giữa thời gian giữ đẳng nhiệt ở 320°C với độ dẻo, độ cứng và độ bền của ADI được nhiệt luyện theo chế độ 1 và 2. Các đồ thị này thể hiện sự ưu việt của chế độ nhiệt luyện 2 so với chế độ 1. Rõ ràng sự đan xen giữa tổ chức ferít đa cạnh nhỏ mịn với ferit dạng kim đã làm tăng rõ rệt cơ tính của ADI. Có thể chọn được vùng thời gian đẳng nhiệt mà độ cứng, độ bền và độ dẻo cùng khá cao, thoả mãn điều kiện cơ tính tiêu chuẩn đặt ra với loại gang này (σB= 1200 MPa, δ=4%) : giữ ở 320°C 45 phút đạt giới hạn bền 1305,9kG/mm2, độ dẻo đến 4,72%

Lấy mẫu nhiệt luyện ở chế độ này đem thử mỏi, nếu độ bền mỏi của gang cầu ADI nằm trong khoảng từ (0,3-0,6)σB[3] thì đạt tiêu chuẩn. Kết quả cho thấy với độ bền chỉ lấy giá trị bằng 1100MPA, độ bền mỏi đạt được giá trị σ-1=0,55(B với 107 chu kỳ không gãy.

4. KẾT LUẬN

Nghiên cứu sự phụ thuộc của tổ chức tế vi vào chế độ xử lý nhiệt đối với gang cầu ADI cho thấy, với độ quá nguội khác nhau, ferit tiết ra có hình dạng khác nhau. Độ quá nguội nhỏ từ nhiệt độ austenit hoá sẽ nhận được ferit đa cạnh nhỏ mịn có độ dẻo cao. Với độ quá nguội lớn, ferit nhận được hình kim dạng vitmanstet có độ cứng cao, dẻo thấp. Sự tồn tại đồng thời và đan xen của hai dạng ferit trên đã khắc phục các nhược điểm của hai loại ferit và do đó làm tăng cơ tính của ADI. Hơn nữa, sự giữ đẳng nhiệt ở 320°C còn điều chỉnh hơn nữa cơ tính của ferit dạng kim và tăng tính ổn định của austenit, tổ chức tồn tại đồng thời với các loại ferit trên, tổ chức tế vi cuối cùng trong ADI nghiên cứu nhận được là aus-ferit với cơ tính tốt nhất.

[symple_box color="gray" text_align="left" width="100%" float="none"]

TÀI LIỆU TRÍCH DẪN

- Lại Minh Dũng, Luận án thạc sỹ, Đại học Bách khoa Hà nội, 2005

- D. A. Porter, K.E. Easterling, Phase Transformations in Metals and Alloys, Chapman & Hall, Second Edition, 1992

- RIO TINTO IRON & TITANIUM INC, Ductile Iron Data for Design Engineers, Canada, 1990,.

- Alan P. Drauschitx, MADITM: Introducing a New, Machinable Austempered Ductile Iron, SAE Paper 2003- 01-0831, Society of Automotive Engineers, Warrendale, PA, 2003,

- Alan P. Druschitz, Influence of Crankshaft Material and Design on the NVH Characteristics on a Modern, Aluminum Block, V-6 Engine, SAE Paper 1999-01-1225, Society of Automotive Engineers, Warrendale, PA, 1999.

- B. N. Arzamaxov, Vật liệu học, NXB Giáo dục, 2004

- Phạm Trường Tuấn, Hoàng Minh Đức, Lại Minh Dũng. Đề tài nhánh cấp nhà nước KC-05.26, Tổng công ty Máy động lực và Máy nông nghiệp Việt nam, 2005.

[/symple_box][symple_clear_floats]