Thông số đông đặc và tổ chức tế vi của thép không gỉ

06/12/2017

Bài báo này đề cập đến ảnh hưởng của các thông số đông đặc và tốc độ nguội của thép không gỉ đến sự phân bố nhiệt ở từng vùng của vật đúc, dễ gây ra ứng suất nhiệt phá vỡ tính hoàn thiện của vật liệu kim loại.

Solidification parameters and microstructure of cast stainless steel

Phạm Mai Khánh, Nguyễn Đình Bình, Lương Thanh Tú Trường Đại học Bách khoa Hà Nội

Tóm tắt

Thép không gỉ là loại thép hợp kim có khả năng chống ăn mòn xâm thực, được dùng nhiều trong công nghiệp chế tạo cơ khí, vật liệu xây dựng và chế tạo dụng cụ y tế. Trong bài báo này các tác giả phân tích ảnh hưởng của thông số đông đặc đối với tổ chức tế vi vật đúc dễ hình thành khuyết tật do tác dụng của sự biến thiên nhiệt độ cục bộ gây nên.

Abstract

Stainless steel is a kind of alloyed steels with high corrosion – resistance used in machinery, architecture and medical instrumenation. In this paper, the influence of local thermal change in the solidification process on forma- tion of defects in stainless steel casting ingots is discussed.

1. Đặt vấn đề

Thép không gỉ là loại thép hợp kim đặc biệt có khả năng chống ăn mòn xâm thực của axit, kiềm và nước trong môi trường khí quyển, nước biển, nước sông và một số môi trường ăn mòn khác. Phổ biến nhất là thép crôm-niken (chứa 18% Cr và 9% Ni). Sản lượng thép không gỉ ở một số nước chiếm 1% tổng sản lượng thép.

Thép không gỉ được dùng nhiều vì tổ chức tế vi chủ yếu là dung dịch rắn ferit hoặc austenit (α, γ). Lượng C chứa trong thép rất nhỏ (0,08 - 0,17%) để lượng cacbit thấp và tồn tại rất ít ở biên giới hạt nhằm hạn chế khả năng ăn mòn tinh giới, phá huỷ sự liên kết giữa các pha.

Thép 08Cr18Ni10 chứa 0,08% C; 18% Cr; 10% Ni, còn lại là Fe.

Thép không gỉ austenit hệ Cr-Ni có cấu trúc austenit - dung dịch rắn của sắt γ, chỉ có thể hoá cứng sau gia công nguội, không từ tính, chủ yếu được dùng nhiều trong công nghiệp cơ khí như chế tạo các chi tiết máy bơm, trong kỹ thuật xây dựng như làm khung cửa, trong ngành y tế như dụng cụ y tế dùng trong phẫu thuật,v.v...

Ở nước ta hiện nay có nhiều cơ sở sản xuất đúc thép không gỉ. Bài báo này đề cập đến ảnh hưởng của các thông số đông đặc và tốc độ nguội của thép không gỉ đến sự phân bố nhiệt ở từng vùng của vật đúc, dễ gây ra ứng suất nhiệt phá vỡ tính hoàn thiện của vật liệu kim loại.

2. Thực nghiệm

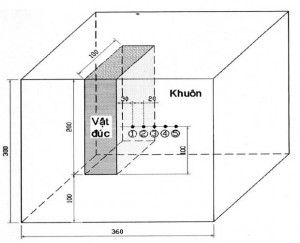

Vật đúc được chọn để nghiên cứu là một tấm phẳng có kích thước 60 x 200 x 200 mm đúc trong khuôn có chiều dày 60 mm, truyền nhiệt đối xứng từ tâm vật đúc, như vậy chiều dầy đông đặc của vật đúc trong trường hợp này là 30 mm.

Thành phần hoá học

Hợp kim đúc được chọn là thép không gỉ 08Cr18Ni10, có thành phần hoá học cụ thể nêu trong bảng 1.

Bảng 1. Thành phần hoá học thép không gỉ 08Cr18Ni10

Tính chất nhiệt lý

Khối lượng riêng (ρ) : 7850 kg/m3 Hệ số dẫn nhiệt (λ) : 17 W/m.độ Tỷ nhiệt (c) : 504 J/kg.độ Ẩn nhiệt kết tinh : 282,8 kJ/kg

Tính chất công nghệ

Nhiệt độ đường lỏng (uliq) : 1528°C Nhiệt độ đường đặc (usol ) : 1480°C Nhiệt độ rót (urot) : 1540°C Thời gian rót (trot ) : (8 -12) sec. Tốc độ bình quân khi rót : (6 - 8) kg/ sec.

Khuôn đúc với chiều dầy thành khuôn 30 mm, được chế từ 2 loại vật liệu: hỗn hợp crômit với chất dính là thuỷ tinh lỏng và hỗn hợp khuôn cát với chất dính là thủy tinh lỏng (môđun 2,9; tỷ trọng 1,4 g/ml). Cả hai loại hỗn hợp trên đều được đóng rắn bằng khí CO2.

Khuôn Crômit

Dùng hạt quặng crômit (FeO.Cr2O3) khai thác từ mỏ Cổ Định, Thanh Hoá với cỡ hạt 0,15 mm; trộn với 5% thuỷ tinh lỏng, đóng rắn bằng khí CO2. Khối lượng riêng của hỗn hợp sau đầm chặt là 2700 kg/m3.

Khuôn cát

Dùng cát trắng Đà Nẵng có thành phần hoá học nêu trong bảng 2.

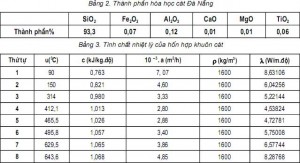

Bảng 2. Thành phần hóa học cát Đà Nẵng Bảng 3. Tính chất nhiệt lý của hốn hợp khuôn cát

Tính chất vật lý:

Độ pH : 6,5 - 7,5 Hàm lượng bụi : (0 - 0,2)% Tỷ trọng : 1,450 g/mm3 Cỡ hạt theo AFS : 42 - 48

Khối lượng riêng của hỗn hợp sau khi đầm chặt là 1600 kg/m3.

Xác định tính chất nhiệt lý của hỗn hợp khuôn như sau.

Hình 1. Sơ đồ bố trí cặp nhiệt trong khuôn

Rót hợp kim 35CrMo vào 2 loại khuôn đã nói. Cặp nhiệt crômen-alumen vỏ bọc bằng nhựa chịu nhiệt đặt vào khuôn theo sơ đồ như hình 1. Sau khi đo sự phân bố nhiệt độ trong khuôn, tiến hành xử lý số liệu theo phương pháp bình phương bé nhất, tìm giá trị của hệ số khuếch tán nhiệt độ (a) với nhiệt độ (u) : a = f(u) thông qua phương trình sai phân về truyền nhiệt với lưới sai phân Crant- Nicholson. Từ các thông số cơ bản như khối lượng riêng (ρ) , tỷ nhiệt (c), hệ số dẫn nhiệt (λ) hiệu chỉnh thông số nhiệt lý của hỗn hợp để giải trường nhiệt độ, trường tốc độ nguội và xác định các thông số đông đặc liên quan.

Tính chất nhiệt lý của hỗn hợp khuôn cát sau khi xử lý số liệu thí nghiệm xem trong bảng 3.

Giá trị bình quân của hệ số dẫn nhiệt (λ) khuôn cát là 6,22204 (W/m.độ).

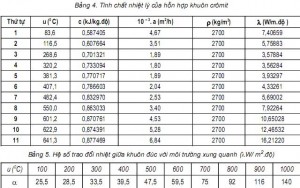

Tính chất nhiệt lý của hỗn hợp khuôn crômit sau khi xử lý số liệu thí nghiệm xem trong bảng 4.

Bảng 4. Tính chất nhiệt lý của hỗn hợp khuôn crômit Bảng 5. Hệ số trao đổi nhiệt giữa khuôn đúc với môi trường xung quanh (λW/ m2.độ)

Giá trị bình quân của hệ số dẫn nhiệt (λ) khuôn crômit là 7,41051 (W/m.độ). Bảng 5 cho biết hệ số trao đổi nhiệt.

3. Kết quả và thảo luận

3.1. Trường nhiệt độ, trường thông số đông đặc, trường tốc độ nguội trong vật đúc thép không gỉ

Chương trình giải bài toán trường nhiệt độ trong hệ vật đúc và khuôn đúc được viết bằng ngôn ngữ C#.NET gồm 3 môđun chính là Môđun dữ liệu, Môđun tính toán và hiển thị kết quả, Môđun mô phỏng quá trình biến thiên nhiệt độ trong vật đúc và khuôn theo thời gian mô tả bằng đồ thị. Trong đó, xét 3 quá trình: quá trình bắt đầu từ thời điểm rót tới khi bắt đầu kết tinh xảy ra từ urot tới uliq.; quá trình 2 là quá trình vật đúc đông đặc, ở đây có hiện tượng giải phóng nhiệt năng từ ẩn nhiệt kết tinh xảy ra trong khoảng nhiệt độ đông đặc: usol < u < uliq ; quá trình 3 là quá trình làm nguội vật đúc xảy ra ở nhiệt độ u < usol .

Sơ đồ khối giải trường nhiệt độ xem hình 2.

Giá trị nhiệt độ, tốc độ nguội của 30 lớp khuôn và 60 lớp vật đúc biến thiên theo thời gian và trường thông số đông đặc của vật đúc trong 2 loại khuôn cát và crômit đều được ghi lại trong máy tính nhằm phân tích ảnh hưởng của chúng đối với quá trình hình thành vật đúc.

Thông số đông đặc và tốc độ đông đặc

- Khi rót trong khuôn crômit: - Hệ số đông đặc trung bình k = 2,474 (mm/s0,5) - Tốc độ đông đặc trung bình : (dξ / dt) = 0,102 (mm/s) - Thời gian đông đặc : 147 s - Khi rót trong khuôn cát: - Hệ số đông đặc trung bình : k = 2,50 (mm/s0,5) - Tốc độ đông đặc trung bình : (d(/dt) = 0,1042 (mm/s) - Thời gian đông đặc : 144 s

Hình 2. Sơ đồ khối giải trường nhiệt độ

Nhận xét:

Hệ số đông đặc và tốc độ đông đặc không phải là hằng số. Trong các thời điểm quan sát ban đầu thì các giá trị này lớn và có khuynh hướng giảm dần trong quá trình đông đặc. Ví dụ, tốc độ đông đặc khi đúc trong khuôn crômit sau khi rót 2 giây là 1,27 mm/s; sau 16 giây là 0,488 mm/s; sau 136 giây là 0,11 mm/s. Tương tự, khi đúc trong khuôn cát thì các giá trị này như sau: sau khi rót 2 giây là 1,274 mm/s, sau 24 giây là 0,41 mm/s; sau 78 giây là 0,1494 mm/s; sau 136 giây là 0,111 mm/s.

Quá trình đông đặc của vật đúc thép không gỉ trong khuôn crômit diễn biến chậm hơn so với khuôn cát mặc dù hệ số dẫn nhiệt của khuôn crômit cao hơn, song hệ số khuếch tán nhiệt độ của khuôn crômit thấp hơn khuôn cát, bởi vậy mặt bằng phân bố trường nhiệt độ của khuôn crômit cao hơn so với khuôn cát trong cùng điều kiện đông đặc, tuy nhiên sự chênh lệch này không lớn.

Kết quả thí nghiệm nêu trên phù hợp với những kết quả nghiên cứu tương tự. Ví dụ, kết quả nghiên cứu đúc thép cacbon trong khuôn graphit, theo Phạm Văn Khôi [3] thì hệ số đông đặc là k = 2,7 (mm/s0,5), khi đúc gang xám trong khuôn kim loại nung nóng trước cũng theo [3] thì hệ số đông đặc là k = 2,4 - 2,75 (mm/s0,5).

Trường nhiệt độ

Kết quả nghiên cứu số liệu trường nhiệt độ cho hay vùng 2 pha (usol < u < uliq) sau lớp biên tiếp xúc với khuôn đông đặc thì mở rộng dần trong khoảng thời gian lâu hơn. Ví dụ, trong hệ vật đúc thép không gỉ/ khuôn crômit theo sơ đồ mạng sai phân đã chọn (Δx = 1 mm) thì sau khi rót 2 giây vùng này rộng 4 mm, từ thời điểm (3 - 4) giây vùng này rộng 6 mm, từ (5 - 8) giây là 8 mm, rộng nhất là 18 mm ở thời điểm (30 - 34) giây, (38 - 43) giây, (46 - 48) giây rồi lại giảm dần ở những thời điểm tiếp theo cho tới lúc vật đúc hoàn toàn đông đặc (sau 147 giây). Trong hệ vật đúc/ khuôn cát cũng diễn biến tương tự. Vùng 2 pha càng rộng, thời gian đông đặc càng dài càng tạo nên xốp giữa nhánh cây càng nhiều, dễ hình thành khuyết tật vật đúc.

Tốc độ nguội

Tốc độ nguội của lớp vỏ ngoài ngay sau khi đông đặc lớn hơn tốc độ nguôi ở tâm vì ở tâm còn chịu ảnh hưởng của nguồn ẩn nhiệt kết tinh, sau khi ảnh hưởng của ẩn nhiệt kết tinh không còn thì tốc độ nguội ở lớp vỏ bên ngoài luôn luôn nhỏ hơn so với lớp vật liệu gần tâm vật đúc do khuôn được tích nhiệt trong quá trình vật đúc đông đặc. Giá trị của tốc độ này giảm dần theo thời gian do tác động “ủ” của khuôn cũng như các lớp vỏ ngoài đối với vỏ trong, nhất là đối với vật liệu vật đúc có điểm chảy cao.

Ví dụ, ở thời điểm 36 giây thì tốc độ nguội của lớp vỏ ngoài là 72,65°C/s khi đúc trong khuôn crômit, sau 147 giây là 0,32°C/s. Tốc độ khi vật đúc hoàn toàn đông đặc ở thời điểm 149 giây ở lớp vỏ ngoài là 0,31°C/s; ở lớp tâm là 0,94°C/s; tốc độ lớn nhất so với các lớp khác trong cùng một thời điểm là lớp nằm giữa vỏ với tâm vật đúc.

Ví dụ, ở thời điểm 160 giây, tốc độ nguội ở lớp vỏ cách bề mặt khuôn 2 mm là 0,27°C/s, tốc độ lớn nhất nằm ở lớp cách bề mặt khuôn 14 mm là 1,29°C/s, ở tâm vật đúc là 0,96°C/s; rất dễ gây nên ứng suất nhiệt ở nơi có tốc độ nguội cao nhất, nhất là ở nhiệt độ sau usol vì độ bền của thép không gỉ ở nhiệt độ này thấp, nếu nhỏ hơn ứng suất nhiệt rất dễ gây nên nứt.

Đó là điều mà các nhà công nghệ cần quan tâm nhất là khi hình dáng vật đúc phức tạp, sự chênh lệch nhiệt độ ở các vùng cục bộ tương đối lớn, tốc độ nguội chênh nhau khá nhiều, cần lưu ý tới trường phân bố tốc độ nguội để có biện pháp công nghệ thích hợp loại trừ khuyết tật nói trên.

3.2. Tổ chức tế vi

Quan sát tổ chức tế vi cũng thấy rõ, ở vùng tốc độ nguội cao độ hạt của thép nhỏ mịn hơn so với tốc độ nguội nhỏ (hình 3).

Hình 3. Tổ chức tế vi của thép ở tốc độ nguội cao (a) và thấp (b), x200

4. Kết luận

Vật đúc được hình thành trong quá trình đông đặc. Để điều khiển quá trình này nhằm thu được vật đúc hoàn thiện có chất lượng cao cần có những thông tin đáng tin cậy về sự phân bố nhiệt độ trong toàn bộ vật đúc, qua đó điều chỉnh các thông số đông đặc một cách hợp lý, đó là việc cần phải làm mang ý nghĩa thực tiễn trong ngành đúc hiện nay.

[symple_box color="gray" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn- Phạm Mai Khánh, Nguyễn Đình Bình, Ngô Mạnh Tuấn, Xác định thông số đông đặc bằng mô hình vật lý và mô hình toán học, Tạp chí Khoa học Công nghệ Kim Loại, số 11, 4/2007, tr 35 – 38

- Nguyễn Đình Bình, Báo cáo đề tài nghiên cứu khoa học, Bộ GDDT, mã số B 2004-28-156 “Mô hình và thuật toán giải một số bài toán nảy sinh trong công nghiệp”, ĐHBK, Hà Nội, 2005

- Phạm Văn Khôi, Phân tích toán - lý nhằm xác định cơ-lý tính của hỗn hợp làm khuôn đúc, Luận án TSKH, VUT Brno, 1983

- Đào Hồng Bách, Trường nhiệt độ trong hệ vật đúc và khuôn đúc, Luận án tiến sỹ, ĐHBK, Hà Nội, 1999

- Phạm Văn Khôi, Đào Hồng Bách, Nguyễn Khải Hoàn, Nguyễn Văn Bằng, Study on the Solidification process of Casting by Mathematical and Physical Models, Seminar on Foundry and Metallurgy Vietnam & Korea, KITECH – HUT, Hanoi, April 8 - 10/ 2002

- Nguyễn Việt Cường, Lương Thanh Tú, Xác định hệ số khuếch tán nhiệt độ trong khuôn đúc bằng phương pháp sai phân, Báo cáo nghiên cứu khoa học, Khoa Toán tin ứng dụng, ĐHBK, Hà Nội, 2006

- Lương Thanh Tú, Xác định trường nhiệt độ trong vật đúc (thép không gỉ) và khuôn đúc bằng phương pháp sai phân, Đồ án tốt nghiệp, Chuyên ngành Toán tin, ĐHBK, Hà Nội, 2007

[/symple_box][symple_clear_floats]