Thấm Nitơ trên thép SKD11 dùng làm khuôn dập vuốt và dập sâu

06/12/2017

Bài báo đề cập đến ảnh hưởng của thông số công nghệ đến tổ chức và tính chất của lớp thấm nitơ lên thép SKD11, trong đó độ phân hủy khí NH3 (β) đóng vai trò quan trọng.

Nitriding of SKD11 Steel used for the deep drawing an press forming dies

Phùng Thị Tố Hằng, Nguyễn Văn Đức Đại học Bách khoa Hà Nội

TÓM TẮT

Bài báo đề cập đến ảnh hưởng của thông số công nghệ đến tổ chức và tính chất của lớp thấm nitơ lên thép SKD11, trong đó độ phân hủy khí NH3 (β) đóng vai trò quan trọng. Tổ chức của lớp thấm nitơ thông thường có lớp trắng γ’ cứng và giòn, dễ bong tróc trong quá trình làm việc. Để nâng cao chất lượng lớp thấm, đã điều chỉnh các thông số công nghệ thấm nitơ để loại bỏ lớp trắng. Thấm 2 giai đoạn với tỷ lệ thời gian các giai đọan bão hòa và khuếch tán khác nhau đã làm thay đổi độ dày lớp trắng và dẫn đến loại bỏ hòan tòan.

ABSTRACT

This paper deals with the influence of technological parameters on microstructure and properties of nitriding layer, among them the dissociation of NH3 (β) plays an important role. Generally, nitriding layer comprises of a nitrogen rich layer (γ’-nitride), it is known as the “white nitride layer γ’” on the surface of the case nitriding. It is brittle, hard and peeling off easily in working process. To improve quality of the surface of tool and product, it is necessary to chose proper technological parameters for releasing this white layer. Double-stage nitriding is the method which helps to achieve desirable criteria.

1. MỞ ĐẦU

Khuôn dập nguội làm bằng thép SKD11 nếu nhiệt luyện đúng có thể dập đến hàng trăm ngàn sản phẩm. Song với lô sản phẩm lên đến hàng triệu thì khó có thể đáp ứng được. Để tăng tuổi thọ cho khuôn dập nguội, có thể thực hiện thấm niơ, tuy nhiên, đặc điểm của lớp thấm nitơ là có độ cứng và khả năng chống mài mòn cao nhưng không chịu va đập, do vậy chỉ nên áp dụng công nghệ này cho khuôn dập sâu và dập vuốt.

Trong quá trình làm việc, các khuôn này chủ yếu bị mài mòn do tiếp xúc giữa mặt khuôn với vật liệu dập do tác dụng của tải trọng tĩnh. SKD11 với thành phần hóa học theo tiêu chuẩn JIS (Nhật Bản) gồm: (1,4÷1,6) %C, (11-13) %Cr, (0,8÷1,2) %Mo, (0,2÷0,5) %V là thép hợp kim cao, khó tạo được lớp thấm dày. Khi thấm, nitơ kết hợp với các nguyên tố hợp kim tạo thành nhiều nitrit trên bề mặt, cản trở sự khuếch tán tiếp theo của nitơ vào sâu bên trong. Lớp thấm có độ cứng cao (đến 1200 (HV) nhưng giòn và dễ bong tróc.

Vì vậy, vấn đề đặt ra là cần nghiên cứu công nghệ thấm nitơ trên thép SKD11 để tạo được lớp thấm có độ cứng cao nhưng không giòn với chiều dày thích hợp, để nâng cao khả năng chống mài mòn cho khuôn. Ngoài ra, lớp thấm nitơ còn làm giảm sự bám dính giữa khuôn với vật liệu dập, làm tăng độ bóng bề mặt của sản phẩm. Khi thấm nitơ chi tiết được nung nóng trong môi trường có chứa nitơ nguyên tử đến nhiệt độ thích hợp, giữ nhiệt trong khoảng thời gian cần thiết để nitơ nguyên tử hấp phụ trên bề mặt thép khuếch tán vào bên trong, tạo ra lớp thấm có chiều sâu theo yêu cầu. Trước khi thấm nitơ, chi tiết đã được nhiệt luyện (tôi và ram) để tạo cơ tính cần thiết cho khuôn. Sau khi thấm nitơ chi tiết không cần xử lý nhiệt, do đó phải đảm bảo được tính chất của lớp bề mặt và của lõi trong quá trình thấm. Thường sử dụng thấm nitơ thể khí với chất thấm là NH3, nhiệt độ thấm trong khoảng từ (480-650) °C.

Tuy nhiên, để bảo toàn tổ chức và tính chất của khuôn, nhiệt độ thấm phải thấp hơn nhiệt độ ram trước đó ít nhất khoảng 30°C[1]. ở nhiệt độ thấm, NH3 được phân hủy theo phản ứng:

NH3 → 3H2 +2 [N] (1)

Do nitơ nguyên tử ([N]) khuếch tán trong thép rất chậm, lượng [N] hình thành không kịp khuếch tán vào bề mặt thép sẽ kết hợp lại thành phân tử nitơ N2. Các phân tử N2 không có tác dụng thấm. Hơn nữa, các phân tử N2 tạo thành ngay trên bề mặt thép sẽ ngăn cản quá trình hấp phụ nitơ nguyên tử lên bề mặt thép, vì vậy để duy trì nồng độ [N], cần liên tục bơm NH3 vào lò. Tỷ lệ giữa lượng NH3 phân hủy và NH3 cung cấp vào lò thấm được đặc trưng bởi hệ số phân hủy β:

β = NH3phân hủy/ NH3cung cấp(2)

Tổ chức lớp thấm nitơ phụ thuộc vào nhiệt độ thấm và hệ số phân huỷ β.

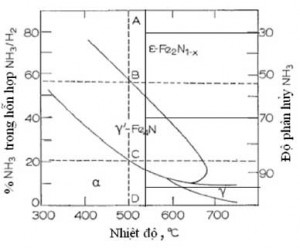

Hình 1 là giản đồ Lehrer, cho thấy ảnh hưởng của nhiệt độ và hệ số phân huỷ β tới tổ chức của lớp thấm [2]. Chẳng hạn khi thấm ở nhiệt độ 530 °C, nếu thấm với độ phân huỷ 70 %, lớp thấm nhận được từ bề mặt vào gồm γ’ và α; nếu thấm với độ phân hủy 30 %, lớp thấm gồm ε, γ’, α. Trong đó ε là pha nitrit Fe2-3N, γ’ – Fe4N và α là dung dịch rắn của nitơ trong α-Fe. Đặc trưng của ε và γ’ là những pha giàu nitơ cứng và rất giòn. Có 2 phương pháp thấm nitơ thể khí, thấm một giai đoạn và hai giai đoạn. Thấm một giai đoạn là phương pháp thấm với độ phân hủy β thấp và giữ không đổi trong tòan bộ quá trình thấm.

Phương pháp này có nhược điểm là tạo ra lớp trắng với nồng độ nitơ cao là pha ε và γ’, dễ bong tróc trong quá trình làm việc, đặc biệt với SKD11 do nồng độ nguyên tố hợp kim cao, lớp này được tạo thành mỏng, rất cứng và giòn, là các nitrit của sắt và crôm. Thấm hai giai đoạn với độ phân hủy β ở giai đầu thấp, khoảng (60-65) % với khả năng thấm cao, tạo ra lớp nitrit giàu nitơ (gọi là giai đoạn bão hòa); giai đoạn 2, phân hủy β cao ((80-85) %), khả năng thấm thấp, giai đoạn này chủ yếu tạo điều kiện cho lớp thấm tạo thành trong giai đoạn 1 khuếch tán nitơ vào trong, lớp trắng mất đi, tạo ra lớp hỗn hợp γ’ và dung dịch rắn α có độ cứng thấp hơn, nhưng không giòn (gọi là giai đoạn khuếch tán) [1]. Lớp thấm nitơ được tạo thành có độ cứng cao nhất có thể đạt đến 1200 HV [3]. Do tốc độ thấm nhỏ, thời gian thấm dài, thường từ (6-8)h mới có chiều dày vài chục micrônmet.

Tạo lớp thấm với tổ chức tế vi có độ cứng cao, không giòn, có chiều dày hợp lý là mục tiêu của nghiên cứu này.

2. THỰC NGHIỆM

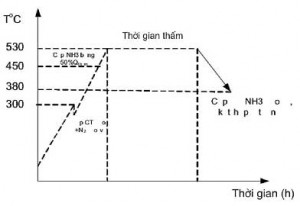

Các mẫu SKD11 sử dụng để nghiên cứu có thành phần như trong bảng 1, có kích thước 10x10x20 mm, đã được tôi ở 1050 °C và ram ở nhiệt độ 560 °C. Độ cứng sau ram đạt được trung bình (60-61HRC). Các chế độ nhiệt luyện này cho cơ tính tối ưu cho khuôn dập [4]. Nhiệt độ thấm nitơ được chọn là 530°C. Sơ đồ thấm nitơ tổng quát được đưa ra trên hình 2. Thiết bị thấm là lò thấm nitơ thí nghiệm công suất 5 kW với khí thấm sử dụng là NH3.

Bảng 1. Thành phần hóa học thép SKD11 nghiên cứu.

|

Nguyên tố |

C |

Si |

Mn |

P |

S |

Cr |

Mo |

V |

Ni |

|

Hàm lượng (%) |

1,77 |

0,26 |

0,42 |

0,018 |

0,003 |

11,3 |

0,74 |

0,2 |

0,28 |

Hình 1. Giản đồ Lehrer: quan hệ giữa độ phân hủy - tổ chức lớp thấm tương ứng và nhiệt độ

Hình 2. Qui trình thấm nitơ

Thấm một giai đoạn đã thực hiện để nghiên cứu ảnh hưởng của độ phân hủy ( đến việc tạo thành lớp thấm, với β là (60-65) % và (80-85) %, trong thời gian 6 h. Thấm hai giai đoạn được thực hiện với thời gian bão hòa (β=60-65%) và khuếch tán (β=80-85%) thay đổi lần lượt là: 6h-2h; 5h-3h; 4h -4h và nghiên cứu sự thay đổi tổ chức, độ dày lớp trắng (lớp γ’) trên các mẫu này. Tổ chức tế vi của các mẫu nghiên cứu được chụp trên kính hiển vi quang học Axiovert 100A, khảo sát sự phân bố độ cứng tế vi của lớp thấm từ bề mặt vào trong nền trên máy Struer Duramin-2.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Thấm một giai đoạn

Theo giản đồ Lehrer, tổ chức của lớp thấm nitơ phụ thuộc vào độ phân hủy của NH3. Các thí nghiệm thấm nitơ đã được thực hiện ở nhiệt độ không đổi 530 °C, do vậy độ phân hủy NH3 chỉ còn phụ thuộc vào lưu lượng khí thấm và có quan hệ chặt chẽ với thời gian lưu của khí ở trong lò. Thời gian lưu thể hiện khoảng thời gian khí tồn tại trong lò. Đây là thông số công nghệ quan trọng có quan hệ mật thiết với nhiệt độ thấm và tốc độ phân hủy nhiệt của NH3. ở nhiệt độ thấm nhất định, thời gian lưu càng dài độ phân hủy càng cao, thời gian lưu càng ngắn thì độ phân hủy của NH3 càng thấp.

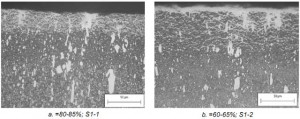

Hình 3. ảnh tổ chức tế vi lớp thấm trong 6 giờ với lưu lượng thấm thay đổi X500

Trên hình 3 là ảnh tổ chức tế vi của các mẫu S1-1 và S1-2 được thấm nitơ ở nhiệt độ 530 °C, trong thời gian 6h, với độ phân hủy tương ứng là (80-85) % và (60-65) % (tương ứng với lưu lượng NH3 là 20 và 60 l/h). Nhận thấy rằng, lớp nitơrit hình thành trên bề mặt mẫu với chiều dày khác nhau. Mẫu S1-1 thấm với độ phân hủy (80-85) % (hình 3a) có chiều dày lớp thấm mỏng hơn so với mẫu S1-2 thấm với độ phân hủy (60-65) % (hình 3b). Lớp thấm trên mẫu S1-1 chỉ gồm vùng lưới trắng, là hỗn hợp của pha nitrit (lưới γ’) và dung dịch rắn α, tiếp theo là vùng khuếch tán có mầu đậm phân biệt với nền là mactenxit ram. Với mẫu S1-2, mặt ngoài của mẫu thấy có xuất hiện lớp trắng với chiều dày khoảng (5-7) μm. Dự đoán lớp trắng này có thể là pha γ’ (có thể có cả pha ε) xuất hiện khi phân hủy β nhỏ. Đây là các pha giàu nitơ, được tạo thành khi nồng độ nitơ nguyên tử cao trên bề mặt mẫu tác dụng với sắt hay các nguyên tố hợp kim như Cr. Do các pha γ’ (Fe4N, Cr2N) là các pha cứng nên khả năng chịu mài mòn cao nhưng giòn.

Trong điều kiện làm việc của khuôn dập nguội, không mong muốn lớp trắng dày, vì sự bong tróc của lớp này ở bề mặt sẽ ảnh hưởng tới chất lượng sản phẩm. Do đó cần giảm hoặc loại bỏ hẳn lớp trắng trong lớp thấm nitơ cho khuôn dập nguội. Tính chất của lớp thấm được đánh giá bằng sự phân bố độ cứng tế vi từ bề mặt mẫu vào trong nền.

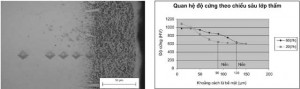

Hình 4. Sự phân bố độ cứng tế vi trong lớp thấm X500 Hình 5. Đồ thị phân bố độ cứng tế vi của lớp thấm theo khoảng cách tính từ bề mặt

| Mẫu thấm | S2-6-0 | S2-6-2 | S2-5-3 | S2-4-4 |

| Tổng thời gian thấm (tỷ lệ bão hòa- khuếch tán) (h) | 6 (6-0) | 8 (6-2) | 8 (5-3) | 8 (4-4) |

| Hệ số phân hủy β (%) | 60-65 | 60-65/ 80-85 | 60-65/ 80-85 | 60-65/ 80-85 |

Bảng 2. Thấm hai giai đoạn với tỷ lệ thời gian khác nhau

Trên hình 4 là ảnh tổ chức tế vi của mẫu S1- 2 và các vết đâm với tải trọng nhỏ 0,1 N. Có thể nhận thấy kích thước các vết đâm lớn dần từ bề mặt lớp thấm vào trong nền thép. Đường cong phân bố độ cứng với chiều sâu tính từ bề mặt thấm được biểu diễn trên đồ thị hình 5.

Ta nhận thấy, độ cứng bề mặt của lớp thấm S1-2 đạt đến (1000- 1100) HV (tương đương trên 70 HRC), sự phân bố độ cứng từ bề mặt vào trong nền giảm dần, không thấy có hiện tượng tạo bậc. Điều này có nghĩa là hàm lượng nitơ giảm đều từ bề mặt vào trong lõi, do đó làm tăng khả năng liên kết giữa lớp thấm và nền thép, giảm hiện tượng bong tróc khi làm việc. Chiều dày lớp thấm được xác định trên đường cong phân bố độ cứng, tính từ bề mặt đến chiều sâu bắt đầu có độ cứng ổn định. Lớp thấm của mẫu S1-2 (β = 60-65 %) có độ dày xấp xỉ 130(m, còn mẫu S1-1 (β = 80-85 %) có chiều dày mỏng hơn và xấp xỉ (80-90) (m.

Như vậy ta nhận thấy thấm với độ phân hủy thấp β = (80-85) % có ưu điểm là không tạo ra lớp trắng, độ cứng lớp thấm cao, nhưng nhược điểm là độ dày lớp thấm quá mỏng chưa đạt yêu cầu làm việc. Khi thấm với độ phân hủy cao β = (60-65) % đã tạo ra được lớp thấm có độ dày đạt yêu cầu nhưng lại xuất hiện lớp trắng không mong muốn trên bề mặt.

3.2. Thấm hai giai đoạn

Nghiên cứu tiếp theo thực hiện thấm hai giai đọan với thời gian bão hòa và khuếch tán thay đổi. Các mẫu đều được thấm ở nhiệt độ 530 °C; lưu lượng khí đưa vào trong giai đọan bão hòa và khuếch tán lần lượt là 60 l/h và 20 l/h; tương ứng với ? là (60÷65) % và (80÷85) %. Ký hiệu mẫu và các thông số thí nghiệm được nêu trong bảng 2. ảnh tổ chức tế vi của các mẫu trên hình 6. So sánh ảnh tổ chức tế vi của mẫu S2-6-0 thấm một giai đoạn với thời gian bão hòa 6h, không có giai đoạn khuếch tán (hình 6a) với mẫu S2-6-2 thấm hai giai đoạn với thời gian bão hòa 6 h, khuếch tán 2 h (hình 6b) cho thấy, với cùng lưu lượng thấm, thời gian ngắn hơn, chiều sâu lớp thấm mỏng hơn. Với mẫu thấm S2-6-0, lớp trắng hình thành trên bề mặt mẫu khá dày, trong khi đó mẫu S2-6-2 do có thêm 2 h khuếch tán (với độ phân hủy lớn hơn) có chiều sâu lớp thấm dày hơn, nhưng lớp trẳng lại mỏng đi, lưới nitrit bên trong dày hơn (hình 6b). Do đó, có thể thay đổi thời gian khuếch tán để khử bỏ lớp trắng.

Hình 6. ảnh tổ chức tế vi lớp thấm trong 8 giờ với tỷ lệ bão hòa và khuếch tán thay đổi X500 a. 6h, b. 6h và 2h, c. 5h và 3h, d. 4h và 4h

So sánh tổ chức các mẫu S2-6-2; S2-5-3 và S2-4-4, nhận thấy, với tổng thời gian thấm như nhau là 8 h, thời gian bão hòa giảm đi, thời gian khuếch tán tăng lên, chiều dày lớp thấm chênh nhau không nhiều, song lưới nitrit dày lên rõ rệt và lớp trắng giảm đi. Điều này cũng có nghĩa là trong giai đoạn bão hòa dài, với độ phân hủy nhỏ, tạo ra sự khuếch tán mạnh của nguyên tử nitơ vào bề mặt thép. Do hàm lượng nguyên tố hợp kim trong thép cao, nitơ nhanh chóng tác dụng với chúng, tạo nên các nitrit với nồng độ nitơ cao, đặc biệt là các nitrit crôm (chẳng hạn như Fe4N, Cr2N...). Khi lớp trắng đã tạo thành, sự khuếch tán của nitơ vào bên trong sẽ khó khăn do sự dịch chuyển của nitơ qua mạng tinh thể của γ’xít chặt. Trong giai đoạn khuếch tán với phân hủy β cao có tác dụng thấm ít (và đảm bảo không có sự khuếch tán ngược của nitơ vào môi trường), chủ yếu tạo điều kiện cho nitơ từ lớp bên ngoài có nồng độ cao khuếch tán vào bên trong có nồng độ thấp hơn qua vùng dung dịch rắn, tạo nên lớp nitrit có dạng lưới. Giai đoạn khuếch tán càng dài, độ dày của lớp lưới càng tăng, lượng nitrit tạo thành trong lớp này càng lớn. Lưới nitrit dày nhất trên mẫu thấm S2-4-4 (hình 6d). ở mẫu này, lớp trắng hầu như không quan sát thấy. Để khảo sát sự thay đổi cơ tính của lớp thấm ở các chế độ khác nhau, đồ thị quan hệ giữa độ cứng tế vi của lớp thấm từ bề mặt vào bên trong được vẽ trên hình 7.

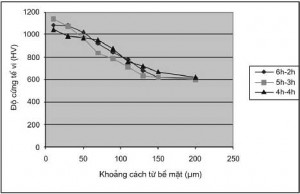

Hình 7. Đồ thị phân bố độ cứng tế vi của lớp thấm theo khoảng cách tính từ bề mặt

Đồ thị cho thấy, độ cứng đạt được trên bề mặt lớp thấm lớn nhất khá cao, đến hơn 1100 HV và giảm khá nhanh từ bề mặt vào trong lõi khoảng 100 (m trên 2 mẫu S2-6-2 (6h-2h) và S2-5-3 (5h- 3h). Mẫu S2-4-4 có sự giảm độ cứng tế vi chậm hơn, độ cứng tế vi ở bề mặt thấp hơn 2 mẫu S2-6- 2 và S2-5-3 nhưng vẫn khá cao (đến hơn 1000 HV), vùng chuyển tiếp có độ cứng cao hơn hai mẫu trên (vùng từ khoảng cách 70 đến khoảng 130 μm). Với các giá trị độ cứng và cấu trúc lớp thấm như mẫu S2-4-4, có thể dự báo rằng, khả năng chống mài mòn tăng lên đáng kể, nhưng lớp thấm sẽ bớt giòn. Sau thời gian thấm 8h, độ cứng của nền của các mẫu giảm xuống còn khoảng 630 HV (tương ứng với 56-57 HRC), đảm bảo độ bền làm việc của khuôn.

4. KẾT LUẬN

Thấm nitơ cho thép SKD11 dùng làm khuôn nguội (dập vuốt và dập sâu) một giai đoạn trong 6h với độ phân hủy (β = 60-65%, cho lớp thấm dày 130μm có tổ chức gồm lớp trắng γ’ và lớp hỗn hợp gồm pha nitrit γ’(lưới nitrit) và pha dung dịch rắn α, với độ cứng bề mặt cao (đến 1141 HV), có chống mài mòn nhưng giòn, dễ bong tróc khi làm việc. Thấm nitơ hai giai đoạn làm giảm bớt và có thể triệt tiêu được lớp trắng γ’. Giai đoạn một (giai đoạn bão hòa) với phân hủy β = (60-65) %, tạo ra lớp thấm với sự hình thành lớp γ trắng, lớp lưới nitrit và dung dịch rắn. Giai đoạn hai (giai đọan khuếch tán), phân hủy β tăng lên (β = 80-85 %), khả năng thấm kém hơn, đồng thời không để nitơ khuếch tán ngược trở lại môi trường, tạo điện cho nitơ từ bề mặt có nồng độ cao khuếch tán vào trong tạo ra lớp lưới với chiều dày lớn hơn, có độ cứng cao hơn, chống mài mòn tốt hơn. Thấm với tương quan bão hòa - khuếch tán là 4h-4h không còn lớp trắng, với độ cứng bề mặt còn khá cao (trên 1000 HV), có khả năng chống mài tốt và bớt giòn, chiều dày của lớp thấm đạt đến khoảng 150 μm.

Như vậy, thấm hai giai đoạn với chiều dày lớp thấm đạt được (130-150) μm, với độ cứng cao và phân bố độ cứng đều đặn cho đến nền (từ 1045 HV đến 620 HV), không có bậc, lớp thấm nitơ chắc chắn sẽ làm tăng tuổi thọ của các khuôn dập nguội (dập vuốt và sâu) đòi hỏi có sản lượng lớn.

[symple_box color="blue" text_align="left" width="100%" float="none"]

TÀI LIỆU THAM KHẢO

- ASM Metals Handbook; “Heat treating”, volume 4, 1991

- E.H. Du Marchie Van Voorthuysen, D.O. Boerma and N.C. Chechenin; “ Low-trmperature extension of the Lehrer diagram and the iron-nitrogen phase diagram”, Metallugical and Materials Transaction A, 2002, vol- ume 33, number 8, page 2593-2598

- Drs D.Embury and H.Zurob; “Gas Nitriding An Industrial Perspective”; Department of Materials Science and Engineering, McMaster University, March 22, 2006

- Phùng Thị Tố Hằng, Nguyễn Văn Đức; “Nhiệt luyện trước thấm nitơ cho thép SKD11 dùng làm khuôn dập nguội”; Tạp chí KH và CN các trường ĐHKT; No.75/2010; 121-125

- Nguyễn Văn Tư; “ Xử lý bề mặt”; NXB Khoa học kỹ thuật, 1999.

- Al.A.Aliev; “Improving the quality of dies from steel X12M”, march, 2004 7. Interalloy Pty Ltd; “Tool steel”, 2002

[/symple_box][symple_clear_floats]