Tạo lớp thấm cacbon-nitơ với pha hóa bền phân tán cho thép dụng cụ SKD61 và SKD11 trong môi trường lỏng ở nhiệt độ thấp

06/12/2017

Các lớp thấm phủ bề mặt được sử dụng nhằm làm tăng tuổi thọ dụng cụ như khuôn dập nóng, khuôn dập nguội,... Trong số đó lớp thấm khuếch tán đồng thời cacbonitơ được sử dụng rất phổ biến vì có tính công nghệ và hiệu quả cao.

Low temperature carbonitriding of die steels SKD61 and SKD11 by liquid method for diffusion layer with dispersive carbide and nitride particles

NGUYỄN VĂN HIỂN và LÊ THỊ CHIỀU Khoa Khoa học và công nghệ vật liệu, trường Đại học Bách khoa Hà Nội

Tóm tắt

Các lớp thấm phủ bề mặt được sử dụng nhằm làm tăng tuổi thọ dụng cụ như khuôn dập nóng, khuôn dập nguội,... Trong số đó lớp thấm khuếch tán đồng thời cacbonitơ được sử dụng rất phổ biến vì có tính công nghệ và hiệu quả cao. Trong trường hợp tổng quát, lớp thấm chứa một dải liên tục các pha cacbonitrit cứng như γ’, thậm chí ε hay ξ. Các pha này tạo thành “lớp trắng” trên bề mặt dụng cụ, làm giảm độ bền chống mòn vì chúng rất giòn, có thể gây mẻ, vỡ dụng cụ trong quá trình làm việc. Để khắc phục, các tác giả đề xuất phương pháp thấm cacbon-nitơ nhiệt độ thấp (520 -560°C) trong môi trường lỏng không độc cho hai mác thép dụng cụ điển hình SKD61 và SKD11. Lớp thấm tạo thành có tổ chức với các pha hoá bền là cacbit, nitrit hoặc cacbonitrit như V8C7, Mo2C, Cr1.75V0.25N2, Fe4(NC),… phân bố phân tán và chỉ tạo thành “lớp trắng” rất mỏng. Lớp thấm có độ cứng khoảng 900 HV trên bề mặt và giảm dần khi vào sâu trong lõi. Với tổ chức như vậy, độ cứng đạt khá cao trong khi độ giòn được giảm mạnh làm cho tuổi thọ dụng cụ được tăng lên.

Abstract

To improve the service life of cold-work and hot-work dies different kinds of coatings, such as nitriding and car- bonitriding were used. In common case, the diffusion coating contains a thick layer of phase γ’, even ε or ξ. These phases can form surface “white layer”, which is not always useful for wear-resistance because of its brittleness. It’s more dangerous when “white layer” is thick and it might be fractured during manufacturing process. For die steels SKD61, SKD11 this phenomenon could be avoided by carbonitroding in liquid for rather short time at low temper- ature (about 520-560°C). The diffusion layer contains dispersive particles of carbides, nitrides and carbonitrides as V8C7, Mo2C, Cr1.75V0.25N2, Fe4N, ... but creating only a thin “white layer”. The hardness of the layer can reach value about 900 HV at surface and lower in the deep. It expects an improvement of wear resistance of the die, working in frictional condition at low and elevated high temperature.

1. MỞ ĐẦU

Khuôn dập dùng để chế tạo vật liệu kim loại làm việc trong điều kiện chịu áp lực lớn, một mặt yêu cầu có độ cứng cao, mặt khác cần đảm bảo độ dẻo dai nhất định để chịu va đập. Đối với thép làm khuôn dập nguội, làm việc dưới nhiệt độ 300- 400°C, yêu cầu cơ bản là có độ cứng cao, đảm bảo khả năng chống mòn tốt. Vì vậy các khuôn dập nguội vừa và lớn thường được chế tạo từ thép hợp kim nhóm SKD11 (AISI-D2, D3) hoặc thép có thành phần hoá học tương đương. Độ cứng của thép phải đảm bảo khá cao, khoảng (57-59) HRC, song không được vượt quá 60 HRC để tránh bị giòn gây vỡ mẻ khuôn khi làm việc [1]. Tuy nhiên, độ cứng trên bề mặt có thể đạt giá trị lớn hơn nhằm mục đích tăng độ chống mòn. Điều này không thể đạt được bằng nhiệt luyện đơn thuần, mà chỉ có thể bằng cách tạo các lớp phủ chứa các pha hoá bền mạnh. Phương pháp thấm nitơ hoặc cacbon- nitơ trong trường hợp này có hiệu quả rất cao vì khả năng tạo pha nitrit và cacbonitrit với độ cứng xấp xỉ HV1000 hoặc cao hơn và tính đơn giản về công nghệ của nó.

Đối với khuôn dập nóng, loạt mác thép được sử dụng điển hình là SKD61 (AISI-H13) có hàm lượng cacbon thấp hơn hẳn vì nó không đòi hỏi độ cứng cao do quá trình biến dạng kim loại thường xảy ra ở nhiệt độ không dưới (400- 600) °C. Độ cứng của thép chỉ cần đạt (45-50) HRC. Tuy nhiên phương pháp thấm cacbon-nitơ ở đây vẫn cần được áp dụng do nó có khả năng nâng cao độ bền mỏi nhiệt cho khuôn [1]. Ngoài ra, khi độ cứng lớp bề mặt được nâng cao, độ chống mài mòn sẽ tăng lên, góp phần làm tăng tuổi thọ dụng cụ.

Cấu tạo của lớp thấm cacbon-nitơ thông thường bao gồm nhiều phân lớp. Lớp trên cùng nằm tại bề mặt là lớp cacbonitrit liên tục, dạng pha ε hay γ’, gọi là “lớp trắng”, tuy có độ cứng rất cao song lại rất giòn, đặc biệt khi có chiều dày lớn. Do đó việc sử dụng các biện pháp công nghệ để triệt tiêu hoặc làm giảm chiều dày “lớp trắng” là cần thiết [2].

Biện pháp được sử dụng trong nghiên cứu này là dùng môi trường thấm lỏng có thế nitơ và cacbon phù hợp để tránh tạo thành “lớp trắng” liên tục trên bề mặt, nâng cao tính dẻo dai cho lớp thấm, tăng tính năng sử dụng của thép. Bể lỏng bao gồm hỗn hợp các muối hoàn toàn không độc là cacbonat, được bổ sung nitơrit silic và có nhiệt độ chảy loãng thấp - dưới 600°C, phù hợp cho thấm cacbonitơ ở nhiệt độ tương đương hoặc thấp hơn nhiệt độ ram của các thép SKD61 và SKD11.

2. Thực nghiệm

Nghiên cứu được tiến hành trên các mẫu thép SKD61 và SKD11 có kích thước 10 x 10 x 15 mm và thành phần hoá học (được kiểm tra bằng phương pháp quang phổ phát xạ) như ở bảng 1.

Bảng 1. Thành phần hóa học của mẫu thép nghiên cứu

| Mác (JIS) | Thành phần hoá học, % (khối lượng) | Các mác tương đương | |||||

| C | Si | Mn | Cr | Mo | V | ||

| SKD11 | 1,58 | 0,40 | 0,57 | 12,10 | 0,95 | 0,30 | X12MΦ (GOST), D2 (AISI) |

| SKD61 | 0,41 | 0,96 | 0,50 | 5,25 | 1,09 | 1,03 | 4X5MΦC(GOST), H13 (AISI) |

Các mẫu thép trước khi thấm đã qua nhiệt luyện, bao gồm tôi (1050°C, dầu nóng) và ram (580°C đối với SKD61 và 550°C đối với SKD11, giữ nhiệt 1,5 h). Nhiệt độ thấm thay đổi từ 520 đến 5600C, thời gian giữ nhiệt từ 1 đến 5 h. Thiết bị nung khi nhiệt luyện và hoá nhiệt luyện là các lò buồng điện trở có nhiệt độ làm việc tối đa đến (900 - 1280) 0C. Môi trường thấm chứa Na2CO3, K2CO3, NaCl và Si3N4. Trong môi trường như vậy các phản ứng tạo nguyên tử N và C hoạt tính xảy ra như sau [3]:

Na2CO3 + 3SiO2* → Na2O.3SiO2 + CO2 (1)

8CO2 + Si3N4 → 3SiO2 + 2N2O + 8CO (2)

Dấu (*) chỉ sự có mặt của thành phần này ban đầu ở dạng tạp chất. Quá trình hấp thụ xảy ra tiếp theo nhờ các phản ứng:

(Fe) + N2O → NFe + NO (3)

(Fe) + 2CO → CFe + CO2 (4)

Để đánh giá chiều sâu, tổ chức và độ cứng tế vi của lớp thấm đã sử dụng máy đo độ cứng Struers Duramin và kính hiển vi quang học Axiovert 100A. Phân tích pha được thực hiện trên nhiễu xạ kế Rơngen D5005 và hiển vi điện tử SEM JEOL 5410-LV. Dung dịch tẩm thực mẫu là 4% HNO3 trong cồn 90°.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Đặc điểm cấu tạo lớp thấm

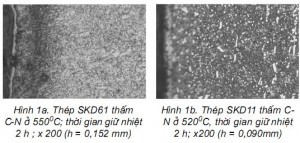

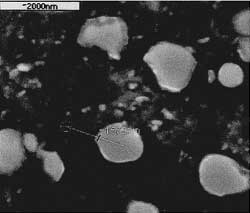

Trên hình 1 là cấu tạo đặc trưng của các lớp thấm trên thép SKD61 và SKD11.

Có thể thấy rằng, trong tất cả các trường hợp lớp thấm chứa dải trắng liên tục trên bề mặt rất mỏng, không quá (10-12) μm. Trong nền thép SKD61 vẫn giữ được tổ chức có dạng mactenxit ram và các cacbit dư M6C hạt mịn chưa hoà tan hết khi tôi. Đối với thép SKD11 các hạt trắng thô chủ yếu là cacbit M7C3 không hoà tan khi tôi và một phần là cacbit hai [4]. Các pha hoá bền là cacboni- trit, tạo dải ở bề mặt và phân bố gián đoạn ở dạng hạt khi tiến sâu vào lõi thép. Cuối cùng là lớp dung dịch rắn của N, C trong ferit tiếp giáp với nền thép.

|

|

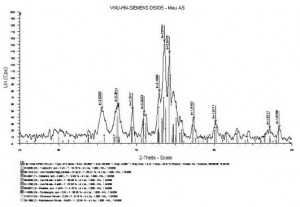

| Hình 2. Giản đồ nhiễu xạ rơngen trên lớp thấm của thép SKD11(520°C) |

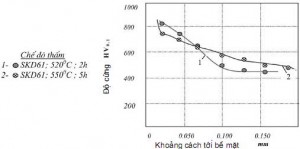

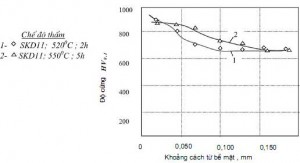

Phân tích giản đồ nhiễu xạ rơngen cho phép kết luận rằng thành phần của các pha hoá bền chính là các nitrit, cacbit và cacbonitrit. Trên hình 2 là giản đồ nhiễu xạ rơngen của lớp thấm C- N trên thép SKD11 với chế độ thấm 520°C, 2 h. Thấy khá rõ đỉnh của các pha Cr1.75V0.25N2, VN, Fe2(C,N), V8C7, Mo2C, Fe4(C,N),… Các nguyên tố hợp kim như Mo, V tuy có hàm lượng không lớn trong thép song có ái lực lớn với N nên vẫn tạo thành các nitrit hoặc cacbonitrit độc lập. Đây là các pha hoá bền có vai trò làm tăng mạnh độ cứng của lớp thấm. Độ cứng của lớp thấm giảm dần từ bề mặt vào sâu trong lõi thép. Giá trị độ cứng sát bề mặt thép SKD61 đạt tới khoảng (800- 900) HV, tương đương (64-67) HRC (hình 3a). Đối với thép SKD11 giá trị độ cứng sát bề mặt có thể đạt tới (900-950) HV, tương đương (67-69) HRC (hình 3b).

|

| Hình 3 a. Phân bố độ cứng của thép SKD61 sau khi thấm C-N |

Dưới “lớp trắng”, độ cứng có xu hướng giảm dần liên tục. Đây là kết quả của sự phân bố tản mạn các pha hoá bền nitrit và cacboni- trit như đã nêu trên. Sự giảm dần đều đặn của độ cứng trong lớp thấm tạo nên trạng thái ứng suất nén dư ở bề mặt khuôn. ứng suất nén ở đây được tạo thành do thể tích riêng của tổ chức vật liệu tại lớp thấm cao hơn phần trong lõi. Điều đó có tác dụng làm tăng độ bền mỏi cho vật liệu, dẫn đến nâng cao tuổi thọ dụng cụ [5].

[symple_column size="one-half" position="first"]

|

| Hình 3b. Phân bố độ cứng trên thép SKD11 sau khi thấm C-N |

[/symple_column][symple_column size="one-half" position="last"]

|

| Hình 4. Các hạt cacbonitrit trong lớp thấm |

[/symple_column][symple_clear_floats]

Từ hình 3a và 3b thấy rằng, nhiệt độ và thời gian thấm chủ yếu ảnh hưởng đến chiều sâu lớp thấm mà không có tác động đến sự phân bố độ cứng của lớp thấm. Chiều sâu lớp thấm được đo bằng khoảng cách từ bề mặt đến vị trí mà độ cứng không cao hơn trong lõi thép. Cách xác định chiều sâu lớp thấm như vậy xuất phát từ quan điểm cho rằng, có sự thay đổi độ cứng là do sự có mặt của các nguyên tử N, C khuếch tán vào thép. Đối với lớp thấm cacbon còn có thể xác định chiều sâu lớp thấm bằng khoảng cách từ bề mặt đến điểm có độ cứng 50 HRC.

Cũng cần chỉ ra rằng, các giá trị độ cứng đo được ở đây biểu thị độ cứng tổng hợp của hỗn hợp pha hoá bền và nền thép. Các pha hoá bền chủ yếu có kích thước nhỏ, phân bố đều như thể hiện trên hình 4. Kích thước các hạt cacbonitrit quan sát thấy không lớn hơn vài μm, trong đó nhiều hạt chỉ nhỏ cỡ hàng chục nm, chỉ quan sát được trên kính hiển vi điện tử. Trong khi đó, độ cứng tế vi được đo với tải trọng (100 - 200)G cho đường chéo vết đâm có kích thước cỡ hàng chục μm.

3.2. Ảnh hưởng của nhiệt độ và thời gian đến chiều sâu lớp thấm

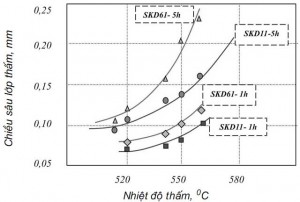

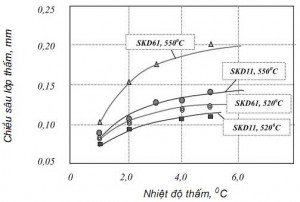

Sự phụ thuộc của chiều sâu lớp thấm vào nhiệt độ và thời gian thấm cho thép SKD61 và SKD11 được mô tả trên hình 5a và 5b. Quy luật ảnh hưởng của nhiệt độ đến chiều sâu lớp thấm là theo hàm số mũ do hệ số khuếch tán thay đổi theo xu hướng này, còn ảnh hưởng của thời gian lại theo hàm parabôn. Đây là các quy luật phổ quát trong hoá nhiệt luyện. ở đây chiều sâu lớp thấm được xác định theo quan điểm như đã phân tích ở trên.

[symple_column size="one-half" position="first"]

|

| Hình 5a. ảnh hưởng của nhiệt độ đến chiều sâu lớp thấm |

[/symple_column][symple_column size="one-half" position="last"]

|

| Hình 5b. ảnh hưởng của thời gian đến chiều sâu lớp thấm |

[/symple_column][symple_clear_floats]

Từ hình 5b thấy rằng, tại nhiệt độ thấm ở (520-550) °C, thời gian giữ nhiệt (4-5) h có thể tạo được lớp thấm dày khoảng (0,120 – 0,200) mm trên các thép dụng cụ SKD61 và SKD11. Chiều sâu lớp thấm như vậy có thể đáp ứng được nhiều yêu cầu của thực tế sử dụng khuôn dập nóng và khuôn dập nguội các loại.

4. KẾT LUẬN

Trong môi trường lỏng không độc, chứa các muối cacbonat Na2CO3, K2CO3, NaCl và Si3N4 có thể tạo được lớp thấm cacbon-nitơ trên thép làm khuôn dập nóng SKD61 và thép khuôn dập nguội SKD11. Cấu tạo của lớp thấm bao gồm các pha cacbonitrit phân bố chủ yếu ở dạng phân tán nhỏ mịn, không tạo “lớp trắng” dày, dẫn đến giá trị độ cứng thay đổi đều đặn từ bề mặt vào sâu trong lõi thép, làm giảm độ giòn và tăng độ bền mỏi cho lớp thấm. Nhờ đó, tính năng ứng dụng của thép thấm được nâng cao.

Khảo sát ảnh hưởng của nhiệt độ và thời gian thấm cho thấy, động học quá trình thấm tuân theo quy luật phổ quát là hàm số mũ và hàm parabôn. Với nhiệt độ thấm ở khoảng (520- 550) °C, thời gian giữ nhiệt (4-5) h có thể tạo được lớp thấm dày (0,120 – 0,200) mm, thỏa mãn yêu cầu của thực tế đối với thép SKD61 và SKD11.

[symple_box color="gray" text_align="left" width="100%" float="none"] TÀI LIỆU TRÍCH DẪN

- Geler Yu. A., Instrumentalnye stali, Metallurgia, Moskva, 1975, 584

- Termicheskaia obrabotka v mashinostroenii, Spravochnik, Mashinostroenie, Moskva, 1980, 783

- Kulikov A. I., Novaia netoksichnaia vana dlia nizkotemperaturnoi nitrotsementatsii metalov i splavov, MiTOM, No 1 , 2001, 20-21

- Standard Microstructure Group 2, Yamamoto Scientific Tool Laboratory, version 0003 5. Metals Handbook, 9-th edition, Vol.4, American Society for Metals, 1981

[/symple_box][symple_clear_floats]