Quá trình thiêu kết vật liệu compozit nền thép gió cốt hạt nano cácbit titan

06/12/2017

Vật liệu compozit cốt TiC nền thép là vật liệu compozit đặc biệt với các tính năng tốt như môđun đàn hồi cao, cứng, bền ăn mòn, bền mài mòn, bền nhiệt, tỷ trọng thấp, dễ gia công...

Synthesis process of high speed steel matrix composite reinforced by nanocarbide titan particles

Bùi Văn Mưu, Trần Quốc Lập, Phạm Ngọc Diệu Quỳnh Trường Đại học Bách khoa Hà Nội

Tóm tắt

Bài báo trình bày quá trình thiêu kết ở nhiệt độ khác nhau của vật liệu compozit nền thép gió tái chế từ phoi với cốt hạt nanocacbit titan kích thước trung bình 60 nanomet được tạo ra bằng phương pháp nghiền cơ học. Năng lượng tích lũy trong quá trình nghiền và kích thước nano của TiC đã tạo ra điều kiện hình thành cácbit phức từ nhiệt độ thiêu kết thấp. Cơ tính của vật liệu được cải thiện đáng kể nhờ tăng cường liên kết giữa nền cốt của cácbit phức và sự phân tán đồng đều của hạt cácbit trong nền kim loại.

Abstract

This paper presents sintering process at different temperatures of high speed steel matrix composite reinforced by TiC particles. Nanoparticle TiC (size of about 60nm), mechanical energy induced by milling and refinement of steel particles formed during mechanical milling favorated a carbide complex type (MexTi1-x)C at low sintering tem- peratures. Such carbide microstructure could slower particles growing, enhaned matrix – reinfocement interaction, thus improve mechanical property of composite.

1. MỞ ĐẦU

Vật liệu compozit cốt TiC nền thép là vật liệu compozit đặc biệt với các tính năng tốt như môđun đàn hồi cao, cứng, bền ăn mòn, bền mài mòn, bền nhiệt, tỷ trọng thấp, dễ gia công... Vật liệu được sử dụng rộng rãi làm các nhóm chi tiết, dụng cụ khác nhau: bánh răng, gá đỡ, dụng cụ cắt, dụng cụ tạo hình, giá chịu áp lực làm việc ở nhiệt độ cao, máy bơm nhiên liệu... với chi phí sản xuất vật liệu thấp hơn so với các hợp kim cứng cùng chức năng. Xu hướng chính trong nghiên cứu ứng dụng của vật liệu compozit TiC nền thép hiện nay và trong tương lai là tăng độ cứng để chống mài mòn nhờ các chất kết dính mới, tăng độ mịn của các hạt cácbit và tối ưu hoá chế độ thiêu kết [1].

Tính chất của vật liệu compozit cốt TiC nền thép phụ thuộc rất nhiều vào tỷ lệ thể tích cốt, sự phân bố cốt trong nền và công nghệ sản xuất vật liệu. Các phương pháp đúc hoà tan TiC trong kim loại lỏng và phương pháp in-situ có thể tạo được vật liệu compozit có cơ tính cao do tạo được liên kết bền vững giữa nền và cốt nhưng rất khó khống chế thành phần và đồng đều cấu trúc thành phẩm. Hợp kim hóa cơ học là phương pháp ưu việt để sản xuất loại vật liệu này [2]. Pha nano cácbit phân tán trong nền bột siêu mịn tạo thành trong quá trình nghiền giúp đồng đều hóa thành phần, làm cho vật liệu có cơ tính vượt trội hơn nhiều so với các com- pozit cùng loại nhưng kích thước hạt to hơn. Chỉ một lượng nhỏ cácbit titan đã làm thay đổi đáng kể cơ tính của vật liệu [3].Trở ngại lớn của phương pháp là kích thước nhỏ gây nên hoạt tính bề mặt hạt dẫn tới sự lớn lên của hạt, xu thế kết dính và sự nhiễm bẩn bột trong quá trình sản xuất, đặc biệt trong quá trình tạo bột và thiêu kết [4].

2.THỰC NGHIỆM

2.1. Nguyên vật liệu

Bột nhận từ phoi thép gió phế được nghiền, sàng có kích thước dTB = 60μm có thành phần hoá học như ở bảng 1.

| C | 0,800 | Mn | 0,285 |

| Si | 0,240 | Ni | 0,116 |

| S | 0,004 | Cr | 4,149 |

| P | 0,028 | Mo | 4,410 |

| V | 1,753 | W | 5,843 |

Bảng 1. Thành phần hóa học bột thép gió

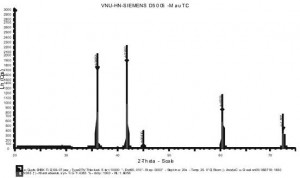

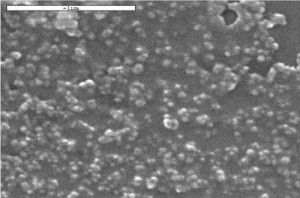

Bột TiC được chế tạo bằng phương pháp hợp kim hóa cơ học bột TiO2 và muội than kết hợp nung tạo cácbit [5] có hình dạng và kích thước trung bình 60 nm (hình 1, 2 ).

Hình 1. Phổ nhiếu xạ tia X mẫu bột TiC

Hình 2. ảnh chụp SEM mẫu bột TiC

2.2. Quy trình thực nghiệm

Hỗn hợp bột compozit thép gió và TiC (5-10%) được trộn với 5% chất kết dính rồi đưa vào máy nghiền thể tích 550 cm3, tỷ lệ bi/bột = 10/1, thời gian nghiền tối đa đến 100 giờ trong môi trường cồn và Hecxan, vận tốc nghiền 300 vòng/phút. Hỗn hợp sau nghiền được ép trong khuôn hình trụ thành mẫu có kích thước (15 x 10 mm, lực ép 4,5 tấn/cm2 rồi đưa vào lò thiêu kết. Quá trình thiêu kết từng bậc trong môi trường hoàn nguyên bằng khí H2 và cacbon (khí CO) với nhiệt độ thiêu kết trong khoảng từ (1200 - 1350) °C, tốc độ nâng nhiệt 400/phút, làm nguội trong dầu.

2.3. Phương pháp và thiết bị nghiên cứu:

Máy nghiền hành tinh Fritsch GmbH4. Kích thước hạt được xác định bằng kính hiển vi điện tử và thiết bị MALVERN MASTERSIZER. Thiêu kết mẫu trong lò điện trở có khí bảo vệ. Phân tích nhiệt vi sai bằng thiết bị SETSYS SETARAM-2400. Nghiên cứu cấu trúc bằng máy phân tích tia Rơnghen VNU – HN-SIEMENS D5000 và kính hiển vi điện tử quét.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Quá trình nghiền trộn bột thép gió và TiC

Nghiền trộn bột thép gió và TiC làm giảm kích thước hạt bột và đồng đều hóa thành phần. Các yếu tố công nghệ như tốc độ quay, thời gian và môi trường nghiền ảnh hưởng quyết định đến hình dạng, kích thước và sự phân bố của bột trong mẫu sản phẩm.

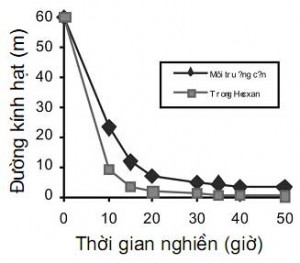

Thép gió giảm kích thước hạt đáng kể sau 20 giờ nghiền (hình 3), sau đó tốc độ giảm kích thước chậm dần. Sau 40 giờ nghiền, kích thước của hạt thay đổi không đáng kể và đạt được kích thước trung bình 0,5μm trong hecxan và 3,2μm trong cồn.

Hình 3. Sự thay đổi kích thước hạt theo thời gian và môi trường nghiền

Trong môi trường hecxan hạt thép có thể nghiền xuống đến kích thước trung bình 30-70 nm sau 50 giờ nghiền, nhưng trong môi trường cồn kích thước tới hạn đạt được >2μm. Điều đó cho thấy hecxan có khả năng phân tách lớn đối với hạt thép. Sự có mặt của hecxan làm giảm năng lượng bề mặt của bột thép, đồng thời tạo ra lớp màng bảo vệ kim loại khỏi bị ôxy hóa [1].

Lượng dung môi cũng là một yếu tố quan trọng ảnh hưởng tới sự giảm kích thước của hạt bột và do vậy ảnh hưởng đến hình dạng và kích thước của chúng. Tăng lượng dung môi làm giảm đáng kể thời gian nghiền và tăng lượng hạt nano ở dạng huyền phù lơ lửng trong hỗn hợp nghiền ngay khi nghiền chưa lâu. Các hạt thép ở kích thước nano có hiệu ứng bề mặt lớn nên khả năng tự kết dính, bị ôxy hóa rất mạnh và bốc cháy ngay khi tiếp túc với môi trường. Đối với bột thép, dung môi và môi trường bảo vệ có ảnh hưởng rất lớn đến tính chất của hạt, nhất là trong trường hợp hạt nghiền xuống kích thước siêu mịn hoặc nhỏ hơn.

Giản đồ nhiễu xạ của mẫu sau 20 giờ nghiền trong hecxan không có pic của oxit sắt chứng tỏ mẫu không bị oxy hoá hoặc oxy hóa không đáng kể trong quá trình nghiền. Trong khi đó ở môi trường cồn đã quan sát thấy sự xuất hiện của các oxit sắt do bột thép đã bị ôxy hóa mạnh.

3.2. Quá trình thiêu kết bột compozit

Môi trường, nhiệt độ, thời gian, thiêu kết, tốc độ nâng nhiệt và điều kiện làm nguội là các yếu tố quyết định đến tính chất của sản phẩm thiêu kết. Vật liệu compozit với thành phần cơ bản là thép gió có hoạt tính cao nên luôn có lớp màng oxit bao bọc (2-6A°). Để khử lớp màng oxit trên bề mặt bột cần chọn môi trường hoàn nguyên bằng khí H2 và C (khí CO).

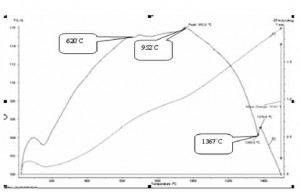

Hình 4. Đường phân tích nhiệt bột thép gió

Quy trình thiêu kết được lựa chọn dựa trên giản đồ phân tích nhiệt mẫu bột thép (hình 4) và quy trình nhiệt luyện thép gió[6,7]. Mẫu được giữ ở nhiệt độ không đổi 350°C, 620°C, (950-1000) °C làm bay hơi chất dính kết và các quá trình chuyển pha xảy ra hoàn toàn, tránh hiện tượng nứt vỡ mẫu. Píc nhiệt rõ nét nhất ở nhiệt độ (1366- 1370) °C của giản đồ cho thấy đây là nhiệt độ nóng chảy của bột thép. Do vậy khoảng nhiệt độ thiêu kết được lựa chọn để nghiên cứu là (1200–1350) °C ≈ (0,85-0,95)Tnc

Hình 5. ảnh mẫu composite sau # giờ thiêu kết ở các nhiệt độ khác nhau

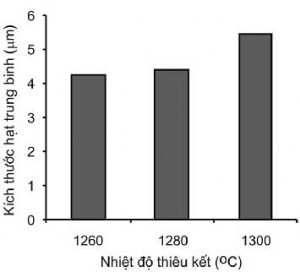

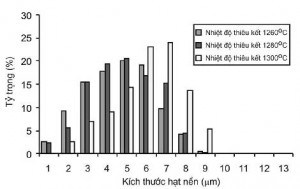

Sự biến đổi tổ chức tế vi (hình 5) của mẫu com- pozit thiêu kết ở nhiệt độ và thời gian khác nhau được quan sát trên kính hiển vi quang học. Sự co ngót đáng kể của mẫu xảy ra bắt đầu từ nhiệt độ 1200°C. Nhiệt độ thiêu kết tăng làm tăng kích thước hạt và làm giảm độ đồng đều của hạt tinh thể (hình 6, 7). ở nhiệt độ thiêu kết 1260°C – 1280°C, hạt có kích thước phân bố tương đối đồng đều, lượng hạt chính nằm ở khoảng (4-5)μm, kích thước trung bình của hạt từ (4,2-4,4)μm. Nhiệt độ thiêu kết 1300°C làm kích thước của hạt tăng nhanh, phân bố không đều, lượng hạt chiếm tỷ lệ cao nhất nằm trong khoảng từ (6-8)μm, kích thước hạt lớn nhất lên đến (9-10)μm chiếm trên 5%.

Hình 6. Phân bố kích thước hạt trong mẫu compozit vào nhiệt độ thiêu kết

Hình 6. Phân bố kích thước hạt trong mẫu compozit vào nhiệt độ thiêu kết

Hình 7. Phân bố kích thước trung bình của hạt tinh thể trong mẫu compozit và nhiệt độ thiêu kết

Tổ chức của vật liệu còn được quan sát trên ảnh SEM (hình 8) gồm 3 vùng tương phản. Pha màu xám chiếm tỷ trọng cao nhất có thành phần chủ yếu là sắt (72-80)% và là nền thép. Vùng màu trắng tích tụ trên biên hạt thép, là vùng cácbit nặng Me6C [8], kích thước nhỏ mịn phân bố tương đối đều, hàm lượng cácbon chiếm tỷ trọng cao nhất (15,55-36,21%, vonfram (26,55-66%)%, sắt (19,75-28,63)% và các nguyên tố hợp kim. Vùng màu xám đen chính là vùng cacbit nhẹ MeC [8] giàu titan có hàm lượng titan chiếm tới (35-43)%, molipden và cacbon 12,69%.

Hình 8. ảnh SEM của mẫu compozit sau thiêu kết

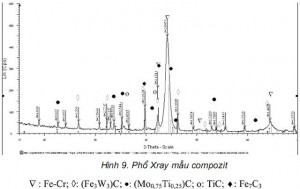

Kết quả phân tích nhiễu xạ rơnghen (hình 9) cho thấy trong mẫu sau thiêu kết vật liệu có thành phần chủ yếu là nền được tạo thành từ dung dịch rắn hòa tan dạng Fe-Cr, các loại cácbit nặng như sắt molipden (Fe2MoC), cácbit sắt vonfram (Fe3W3C). Cácbit titan xuất hiện ở dạng đơn TiC và cácbit phức với molipden. (MoxTiy)C. Như vậy, trong quá trình thiêu kết, một phần cácbit titan đơn đã kết hợp với molipden tạo thành cacbit phức titan-molipden. Cácbit phức titan – molipden có thể quan sát thấy trong mẫu từ nhiệt độ thiêu kết 1260°C cho thấy năng lượng tích lũy khi nghiền và việc sử dụng hạt nano TiC là động lực để tạo cácbit phức ngay ở nhiệt độ không cao. Khi tăng thời gian và nhiệt độ thiêu kết, cacbit titan tiếp tục hòa tan vào pha cacbit tạo cácbit phức nhẹ dọc theo biên hạt. Nhờ vậy liên kết nền cốt thông qua cácbit phức sẽ tốt hơn TiC riêng biệt không hòa tan và cơ tính của vật liệu được cải thiện [7].

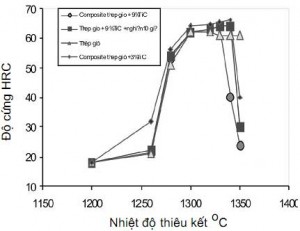

Hình 10. Sự thay đổi độ cứng của vật liệu compozit theo nhiệt độ thiêu kết

Kết quả tính toán cũng cho thấy độ xốp của mẫu giảm theo nhiệt độ thiêu kết từ 18,36% xuống giá trị thấp nhất là 4,8% ở nhiệt độ thiêu kết 1320°C. ở nhiệt độ thiêu kết từ 1280°C thép gió có hiện tượng nóng chảy biên hạt (hình 10b,c) làm giảm đáng kể độ xốp. Khác với thép nền có tỷ trọng tăng và đạt đến giá trị gần như không đổi khi tăng nhiệt độ đến gần nhiệt độ nóng chảy của thép thì vật liệu compozit có cốt TiC lại có tỷ trọng giảm khi nhiệt độ vượt qua một nhiệt độ tới hạn do hiện tượng nứt tế vi dẫn đến phá hủy mẫu. Nhiệt độ này phụ thuộc vào thời gian nghiền (tức là kích thước hạt bột nền kim loại) và hàm lượng cốt. Kích thước bột nền càng nhỏ hiện tượng nứt vỡ và giảm tỷ trọng xảy ra ở nhiệt độ càng cao. Khi thời gian nghiền bột với 9% TiC là 10 giờ, kích thước hạt trung bình sau nghiền là 9,8μm, sự trương nở xảy ra ở nhiệt độ 1320°C.

Đồ thị chỉ sự thay đổi độ cứng của vật liệu theo nhiệt độ thiêu kết hình 10 cũng cho thấy ở cùng nhiệt độ thiêu kết độ cứng vật liệu compozit đạt được cao hơn của bột thép gió nền ngay từ làm lượng nhỏ của TiC (3%). Thời gian nghiền tăng, kích thước hạt thép mịn làm tăng độ cứng của vật liệu và độ cứng cực đại của vật liệu đạt được ở nhiệt độ thiêu kết cao hơn. Tăng hàm lượng TiC trong mẫu làm tăng khả năng nứt vỡ trong mẫu, trong khi độ cứng của compozit lại tăng không đáng kể. Độ cứng của mẫu chứa 3% TiC lên tới 65,3 HRC so với mẫu chứa 9% TiC đạt 66HRC.

4. KẾT LUẬN

Đã nghiên cứu bước đầu công nghệ chế tạo vật liệu compozit từ phoi thép gió phế liệu với TiC bằng phương pháp nghiền cơ học kết hợp với luyện kim bột. Sự đưa thêm bột nano TiC vào nền thép gió cho phép giảm nhiệt độ tạo cácbit phức, giảm nhiệt độ thiêu kết bột thép mà vẫn nâng cao được cơ tính của vật liệu compozit. Độ cứng cao đạt được do hạt nano cácbit phân tán đồng đều trong nền thép gió và sự tăng cường liên kết nền cốt nhờ sự tạo thành cácbit từ nhiệt độ thiêu kết thấp. Với một lượng TiC nhỏ (3%) độ cứng của vật liệu đạt được là 65,3 HRC.

[symple_box color="gray" text_align="left" width="100%" float="none"]

TÀI LIỆU TRÍCH DẪN

- K.I Parashivamurthy, Review on TiC reinforced steel composite, Journal of materials science 36 (2001), p 4519-4530

- C. Suryanarayana, Mechanical alloying and milling, Progress in material science 46 (2001), pages 1-184

- Tzu – Piao Tang, Shih-Hsien Chang, Microstructure and mechanical properties of 440C-TiC composite steels produced through powder metallurgy processing, ISIJ International, Vol48 (2008), No10, p1473-1477

- V.V. Dabhade, T.R.Rama Mohan, Dialtometric sintering study of titanium-titanium nitride nano/nanocompos- ite powder, Powder metallurgy, 2007, vol 50 No1, p33-38

- Trần Quốc Lập, Phạm Ngọc Diệu Quỳnh, Huỳnh Xuân Khoa, Công nghệ tổng hợp cácbit titan từ oxit titan và muội than, Hội nghị khoa học lần thứ 20 trường ĐHBK HN-2006

- Trần Quốc Lập, Nghiên cứu khả năng chế tạo dụng cụ từ phoi thép gió phế liệu và cacbit titan bằng phương pháp luyện kim bột - Luận văn Phó Tiến sỹ khoa học kỹ thuật (1996)

- S.G.Cope , Nhiệt luyện thép gió, Phùng Văn Bình dịch, NXB Khoa học kỹ thuật, 1976

- Z.Y.Liu, N.H.Loh, Mechanical alloying of TiC/M2 high speed steel compozit powders and sintering investi- gation, Materials Science and Engineering A311, 2001

[/symple_box][symple_clear_floats]