Trang chủ / Công trình nghiên cứu / Quá trình oxy hóa tại nhiệt độ cao của hệ vật liệu lai Mo/Al2O3

Quá trình oxy hóa tại nhiệt độ cao của hệ vật liệu lai Mo/Al2O3

06/12/2017

Trong báo cáo này, ứng xử ôxy hóa và cơ chế phát triển của lớp ôxy hóa sẽ được trình bày.

Oxidation behavior at high temperatures of Mo/Al2O3 hybrid

Nguyễn Đặng Thủy Khoa Khoa học & Công nghệ Vật liệu, Trường Đại học Bách khoa Hà Nội

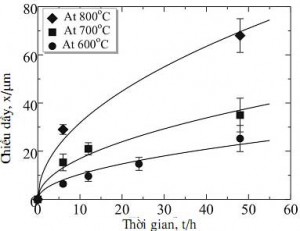

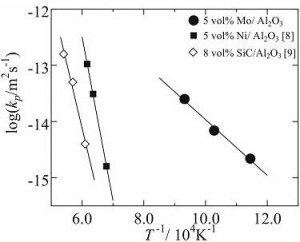

Tóm tắt Trong công trình này, kết quả khảo sát ứng xử ôxy hóa hệ vật liệu 5% thể tích Mo/Al2O3 trong khoảng nhiệt độ (600÷1200)ºC sẽ được báo cáo. Sản phẩm của quá trình ôxy hóa được tìm thấy bao gồm có Al2(MoO4)3 và MoO3, không tìm thấy Mo dư trong lớp ôxy hóa. Quá trình ôxy hóa tuân theo hàm parabôn, với tốc độ phản ứng tại các nhiệt độ 600, 700 và 800ºC lần lượt là kp=2.7 x 10-15, 6.8 x 10-15 và 2.47 x 10-14 m2xs-1. Năng lượng hoạt hóa của phản ứng ôxy hóa trong khoảng nhiệt độ trên được xác định là 95 kJ.mol -1. Quá trình ôxy hóa xảy ra chủ yếu do sự khuếch tán của Mo6+ từ trong ra ngoài theo các đường biên hạt Al2O3. Tại nhiệt độ trên 800ºC, quá trình bốc hơi của MoO3 diễn ra một cách mạnh mẽ, quá trình oxy hóa không tuân theo quy luật parabôn. Abstract In the present work, the oxidation behaviour of 5 vol% Mo/Al2O3 hybrid materials was investigated at high tem- peratures, in air. At oxidation temperature ranging from 600 to 1200ºC, Al2(MoO4)3 and MoO3 were developed. The growth of the oxidized zone, at which metallic Mo was not observed, obeyed the parabolic manner. The appar- ent activation energy of theoxidation process was equal to 95 kJmol -1. The microstructures showed that there were many voids in the oxidized zone. Significant cracks, which would be formed due to volume expansion of Mo parti- cles via inward diffusion of oxygen, were not observed in oxidized zone. They must be the evidence of outward dif- fusion of cations, most likely Mo6+ at grain boundary. As the temperature over 800ºC, the evaporation of MoO3 occurred dramatically. 1. Đặt Vấn Đề Oxit nhôm được sử dụng thường xuyên trong công nghiệp như những vật liệu cách nhiệt, phủ bảo vệ, vật liệu chịu mài mòn vì nó có các tính chất như tỷ trọng thấp, độ cứng và độ bền cao, chịu mài mòn tốt và các tính chất nhiệt tốt. Tuy vậy, tính giòn và độ dai va đập thấp cũng hạn chế ứng dụng của loại ôxit này trong lĩnh vực cơ khí, chế tạo máy. Tính chất cơ học của gốm Al2O3 được cải thiện một cách rõ rệt khi người ta tạo ra các pha kim loại phân tán như: Cu, Ni, W và Mo [1-4] trong nền của nó. Hạt phân tán kim loại đóng vai trò như các pha dẻo trong nền ceramic tại bề mặt phá hủy, để hạn chế quá trình nứt gẫy, nhằm tăng độ dai va đập [5]. Môlyđen, có điểm chảy rất cao 2623oC, sẽ là pha phân tán tốt trong nền gốm Al2O3 nhằm nâng cao độ dai va đập và khả năng làm việc tại nhiệt độ cao của vật liệu. Vì thế, phát triển hệ vật liệu lai Mo/Al2O3 sẽ có khả năng ứng dụng làm các chi tiết chịu mài mòn, vật liệu phủ, dụng cụ cắt. Tuy vậy, các ứng dụng của hệ vật liệu Mo/Al2O3 có thể sẽ bị hạn chế tại nhiệt độ cao bởi quá trình oxy hóa do các pha kim loại nằm phân tán trong nền của hệ vật liệu. Trong thập kỷ qua, các nhà cơ học vật liệu đã có rất nhiều nỗ lực trong việc cải thiệt các tính chất cơ học của hệ vật liệu Mo/Al2O3. Tuy vậy, không có nhiều các công trình nghiên cứu về quá trình ôxy hóa của vật liệu này. Trong một công trình liên quan mới công bố gần đây, Wu và cộng sự đã khảo sát quá trình thoát Mo của Mo khối nguyên chất và Mo/Al2O3 với hàm lượng về thể tích của pha phân tán Mo lần lượt là 10, 16 và 20% trong quá trình nâng nhiệt [6]. Các tác giả đã kết luận rằng: hiện tượng ôxy hóa của vật liệu composites với hàm lượng Mo lớn hơn 16 t.t% giống với trường hợp của Mo khối nguyên chất, do các pha sản phẩm của quá trình ôxy hóa phân bố liên tục trong nền Al2O3. Quá trình bốc hơi của MoO3 cũng được cho là bắt đầu xảy ra đồng thời với quá trình ôxy hóa khi nhiệt độ đạt 320oC. [caption id="attachment_1009" align="aligncenter" width="300"] Hình 1. Tổ chức tế vi của bề mặt sau khi đánh bóng (a) và mặt gẫy (b) mẫu sau thiêu kết[/caption]

Để ứng dụng hệ vật liệu composites Mo/Al2O3 ở nhiệt độ cao, cơ chế của quá trình ôxy hóa cần phải được nghiên cứu một cách chi tiết hơn. Trong báo cáo này, ứng xử ôxy hóa và cơ chế phát triển của lớp ôxy hóa sẽ được trình bày.

2. Thực Nghiệm

Vật liệu ban đầu bao gồm: bột ôxit nhôm thương mai (Công ty hóa học Sumitomo, AA-04, cỡ hạt 0,5 μm, độ sạch 99,99%) và bột Mo (độ sạch 99,99%, cỡ hạt trung bình 0,7μm).

Hỗn hợp bột gồm 5 t.t% Mo và 95 t.t% Al2O3 được đồng đều hóa bằng phương pháp nghiền khô trong máy nghiền tang trống, trong thời gian 48 tiếng, với kích thước buồng nghiền là 100 mm, bi nghiền được chế tạo bằng Al2O3 nhằm tránh nhiễm bẩn, kích thước bi là 2mm. Tỷ lệ bi/bột là 10/1.

Sau đó hỗn hợp bột được thiêu kết ở 1400ºC trong thời gian 5 phút, dưới áp lực ép 40 MPa, với tốc độ nâng nhiệt 100ºC/1 phút. Quá thiêu kết được thực hiện trong môi trường chân không trên hệ thống thiêu kết xung plasma (SPS). Tỷ trọng của mẫu sau thiêu kết được xác định bằng phương pháp Archimeds, sử dụng chất lỏng Toluene.

Tỷ trọng tương đối của mẫu sau thiêu kết sử dụng việc nghiên cứu quá trình ôxy hóa phải đạt trên 99%.

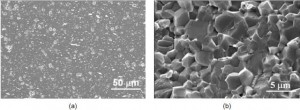

Quá trình ôxy hóa được khảo sát trong khoảng nhiệt độ từ 600 đến 1200ºC, thời gian từ 1 đến 48 giờ. Tốc độ nâng nhiệt là 400 K/h. Môi trường ôxy hóa là không khí. Bề mặt sử dụng cho quá trình ôxy hóa được mài, đánh bóng bằng dung dịch kim cương với cỡ hạt 0,5μm, Bề mặt mẫu trước khi bi ôxy hóa được trình bày ở hình 1a. Hạt Mo là các đốm trắng phân bố đồng đều trên nền Al2O3. Cỡ hạt tinh thể của nền ôxit nhôm khoảng 4μm được xác định từ mặt gẫy của mẫu, như trình bày trên hình 1b.

Các pha trước và sau khi ôxy hóa được xác định bằng phương pháp nhiễu xạ Rơngen (XRD).

Quá trình phát triển của sản phẩm ôxy hóa trên bề mặt mẫu và trên mặt cắt, tại các nhiệt độ và khoảng thời gian nghiên cứu khác nhau, được quan sát bằng kính hiển vi điện tử quét (SEM). Chiều dầy lớp ôxy hóa cũng được xác định từ hình ảnh SEM của mặt cắt mẫu.

3. Kết Quả Và Thảo Luận

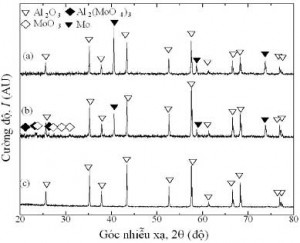

Các kết quả phân tích nhiễu xạ Rơngen cho thấy sau khi thiêu kết, các pha được tìm thấy chủ yếu là Al2O3 và Mo (hình 2a). Sau khi ôxy hóa ở các nhiệt độ 600, 700 và 800ºC, trên bề mặt ôxy hóa tồn tại các pha:

Hình 1. Tổ chức tế vi của bề mặt sau khi đánh bóng (a) và mặt gẫy (b) mẫu sau thiêu kết[/caption]

Để ứng dụng hệ vật liệu composites Mo/Al2O3 ở nhiệt độ cao, cơ chế của quá trình ôxy hóa cần phải được nghiên cứu một cách chi tiết hơn. Trong báo cáo này, ứng xử ôxy hóa và cơ chế phát triển của lớp ôxy hóa sẽ được trình bày.

2. Thực Nghiệm

Vật liệu ban đầu bao gồm: bột ôxit nhôm thương mai (Công ty hóa học Sumitomo, AA-04, cỡ hạt 0,5 μm, độ sạch 99,99%) và bột Mo (độ sạch 99,99%, cỡ hạt trung bình 0,7μm).

Hỗn hợp bột gồm 5 t.t% Mo và 95 t.t% Al2O3 được đồng đều hóa bằng phương pháp nghiền khô trong máy nghiền tang trống, trong thời gian 48 tiếng, với kích thước buồng nghiền là 100 mm, bi nghiền được chế tạo bằng Al2O3 nhằm tránh nhiễm bẩn, kích thước bi là 2mm. Tỷ lệ bi/bột là 10/1.

Sau đó hỗn hợp bột được thiêu kết ở 1400ºC trong thời gian 5 phút, dưới áp lực ép 40 MPa, với tốc độ nâng nhiệt 100ºC/1 phút. Quá thiêu kết được thực hiện trong môi trường chân không trên hệ thống thiêu kết xung plasma (SPS). Tỷ trọng của mẫu sau thiêu kết được xác định bằng phương pháp Archimeds, sử dụng chất lỏng Toluene.

Tỷ trọng tương đối của mẫu sau thiêu kết sử dụng việc nghiên cứu quá trình ôxy hóa phải đạt trên 99%.

Quá trình ôxy hóa được khảo sát trong khoảng nhiệt độ từ 600 đến 1200ºC, thời gian từ 1 đến 48 giờ. Tốc độ nâng nhiệt là 400 K/h. Môi trường ôxy hóa là không khí. Bề mặt sử dụng cho quá trình ôxy hóa được mài, đánh bóng bằng dung dịch kim cương với cỡ hạt 0,5μm, Bề mặt mẫu trước khi bi ôxy hóa được trình bày ở hình 1a. Hạt Mo là các đốm trắng phân bố đồng đều trên nền Al2O3. Cỡ hạt tinh thể của nền ôxit nhôm khoảng 4μm được xác định từ mặt gẫy của mẫu, như trình bày trên hình 1b.

Các pha trước và sau khi ôxy hóa được xác định bằng phương pháp nhiễu xạ Rơngen (XRD).

Quá trình phát triển của sản phẩm ôxy hóa trên bề mặt mẫu và trên mặt cắt, tại các nhiệt độ và khoảng thời gian nghiên cứu khác nhau, được quan sát bằng kính hiển vi điện tử quét (SEM). Chiều dầy lớp ôxy hóa cũng được xác định từ hình ảnh SEM của mặt cắt mẫu.

3. Kết Quả Và Thảo Luận

Các kết quả phân tích nhiễu xạ Rơngen cho thấy sau khi thiêu kết, các pha được tìm thấy chủ yếu là Al2O3 và Mo (hình 2a). Sau khi ôxy hóa ở các nhiệt độ 600, 700 và 800ºC, trên bề mặt ôxy hóa tồn tại các pha:

1) ôxit phức hợp của nhôm và trimolybdate với công thực hóa học như sau Al2(MoO4)3; 2) Nền Al2O3; 3) Mo dư (hình 2b).

Khi nhiệt độ vượt quá 1000ºC, chỉ xác định được duy nhất một pha Al2O3 (hình 3c). Các phản ứng hóa học xảy ra tại nhiệt độ cao của quá trình ôxy hóa diễn ra như sau:2Mo + 3O2 = 2MoO3 (s) (1) MoO3 (s) = MoO3 (g) (2) 6Mo + 9O2 + 2Al2O3 = 2Al2(MoO4)3 (s) (3) Al2(MoO4)3 = Al2O3 + 3MoO3 (g) (4)

Tổ chức tế vi của bề mặt mẫu bị oxy hóa đã được quan sát bằng kính hiển vi điện tử quét, và chụp lại ảnh, như trên hình 3. [caption id="attachment_1010" align="aligncenter" width="300"] Hình 2. Các biểu đồ nhiễu xạ Rơngen của mẫu sau thiêu kết (a), sau khi ôxy hóa ở 600oC (b) và 1200oC (c). [/caption]

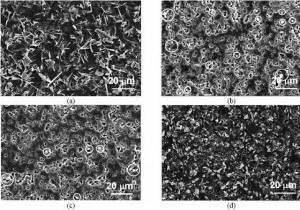

Trong khoảng nhiệt độ ôxy hóa (600÷700)ºC, và thời gian thiêu kết tương đối ngắn, các sản phẩm của quá trình ôxy hóa dường như phát triển lên trên bề mặt từ các đường biên hạt của nền Al2O3 (hình 3a). Hiển nhiên, những hạt Mo nằm trên bề mặt ôxy hóa sẽ phản ứng trực tiếp với O2 và hình thành những cụm MoO3 trên bề mặt, chúng có thể được quan sát rất rõ khi sử dụng hình ảnh SEM có độ phóng đại nhỏ.

[caption id="attachment_1013" align="aligncenter" width="300"]

Hình 2. Các biểu đồ nhiễu xạ Rơngen của mẫu sau thiêu kết (a), sau khi ôxy hóa ở 600oC (b) và 1200oC (c). [/caption]

Trong khoảng nhiệt độ ôxy hóa (600÷700)ºC, và thời gian thiêu kết tương đối ngắn, các sản phẩm của quá trình ôxy hóa dường như phát triển lên trên bề mặt từ các đường biên hạt của nền Al2O3 (hình 3a). Hiển nhiên, những hạt Mo nằm trên bề mặt ôxy hóa sẽ phản ứng trực tiếp với O2 và hình thành những cụm MoO3 trên bề mặt, chúng có thể được quan sát rất rõ khi sử dụng hình ảnh SEM có độ phóng đại nhỏ.

[caption id="attachment_1013" align="aligncenter" width="300"] Hình 3. Bề mặt mẫu sau khi oxy hóa ở nhiệt độ 700oC trong 12 h (a) và 48 h (b), ở 800oC trong 6 h (c), và ở 900oC trong 6 h (d)[/caption]

Khi thời gian ôxy hóa kéo dài đến 48h, các sản phẩm ôxy hóa hầu như biến mất, để trên bề mặt các lỗ xốp và các điểm mầu sáng xung quanh chúng, được đánh dấu bởi các vòng tròn trên hình 3b. Hiện tượng tương tự xảy ra trên bề mặt mẫu sau khi ôxy hóa ở nhiệt độ 800ºC trong thời gian 6 và 48 giờ, như trên hình 3c. Điều đó có nghĩa là MoO3 đã hình thành trong thời gian ngắn và sau đó bốc hơi nếu nâng cao nhiệt độ hoặc kéo dài thời gian ôxy hóa. Những chấm sáng viền quanh lỗ xốp được xác định là Al2O3 còn lại sau khi Al2(MoO4)3 phân giã thành MoO3 (dạng khí) và Al2O3 theo phản ứng (4). Sau khi nhiệt độ ôxy hóa nâng lên trên 900ºC, sản phẩm ôxy hóa lại xuất hiện trở lại trên bề mặt bằng những cụm Al2O3 đùn lên từ các đường biên hạt, hiện tượng này được giải thích như sau: khi nhiệt đọ vượt lên trên điểm nhiệt độ cùng tinh của hệ Al2O3-Al2(MoO4)3 (820ºC), pha lỏng được tiết ra [7], các pha lỏng tại các đường biên hạt có thể đã kích thích quá trình khuyếch tán ra bề mặt của các cation Al 3+ và Mo6+. Và như vậy, sau khi MoO3 bốc hơi, Al2O3 kết tủa trên bề mặt mẫu theo phương trình phản ứng (4).

[caption id="attachment_1014" align="aligncenter" width="300"]

Hình 3. Bề mặt mẫu sau khi oxy hóa ở nhiệt độ 700oC trong 12 h (a) và 48 h (b), ở 800oC trong 6 h (c), và ở 900oC trong 6 h (d)[/caption]

Khi thời gian ôxy hóa kéo dài đến 48h, các sản phẩm ôxy hóa hầu như biến mất, để trên bề mặt các lỗ xốp và các điểm mầu sáng xung quanh chúng, được đánh dấu bởi các vòng tròn trên hình 3b. Hiện tượng tương tự xảy ra trên bề mặt mẫu sau khi ôxy hóa ở nhiệt độ 800ºC trong thời gian 6 và 48 giờ, như trên hình 3c. Điều đó có nghĩa là MoO3 đã hình thành trong thời gian ngắn và sau đó bốc hơi nếu nâng cao nhiệt độ hoặc kéo dài thời gian ôxy hóa. Những chấm sáng viền quanh lỗ xốp được xác định là Al2O3 còn lại sau khi Al2(MoO4)3 phân giã thành MoO3 (dạng khí) và Al2O3 theo phản ứng (4). Sau khi nhiệt độ ôxy hóa nâng lên trên 900ºC, sản phẩm ôxy hóa lại xuất hiện trở lại trên bề mặt bằng những cụm Al2O3 đùn lên từ các đường biên hạt, hiện tượng này được giải thích như sau: khi nhiệt đọ vượt lên trên điểm nhiệt độ cùng tinh của hệ Al2O3-Al2(MoO4)3 (820ºC), pha lỏng được tiết ra [7], các pha lỏng tại các đường biên hạt có thể đã kích thích quá trình khuyếch tán ra bề mặt của các cation Al 3+ và Mo6+. Và như vậy, sau khi MoO3 bốc hơi, Al2O3 kết tủa trên bề mặt mẫu theo phương trình phản ứng (4).

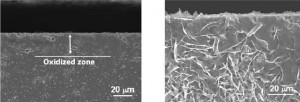

[caption id="attachment_1014" align="aligncenter" width="300"] Hình 4. Mặt cắt của vùng ôxy hóa ở 700oC trong 48 h (a) và ở 900oC trong 6 h (6)

Hình 4. Mặt cắt của vùng ôxy hóa ở 700oC trong 48 h (a) và ở 900oC trong 6 h (6) [/caption] Mặt cắt vùng bị ôxy hóa trên mẫu cũng được quan sát bằng hiển vi điện tử quét, như trên hình 4. Không tìm thấy Mo trong vùng oxy hóa, hiện tượng xảy ra phù hợp với các phân tích ở trên đối với bề mặt mẫu. Sản phẩm của quá trình ôxy hóa phát triển lên trên bề mặt mẫu sau khi ôxy hóa tại nhiệt độ (600÷800)ºC, trong thời gian ôxy hóa ngắn (nhỏ hơn 12h). Kéo dài thời gian ôxy hóa, MoO3 bốc hơi từ bề mặt. Các lỗ xốp xuất hiện trong vùng ôxy hóa và không có vết nứt. Hiện tượng này một lần nữa khẳng định rằng, các catiôn đã chuyển động ra ngoài trong quá trình ôxy hóa. Ngược lại, nếu như giả sử các nguyên tử O khuyếch tán từ ngoài vào trong thì sẽ có các vết nứt xuất hiện trên nền trong Al2O3 vì có sự giãn nở về thể tích trong sản phẩm ôxy hóa so với Mo/Al2O3. Sự giãn nỡ này có thể tính theo tỷ số Pilling-Bedworth của MoO3/Mo và Al2(MoO4)3 lần lượt xấp xỉ là 6.8 và 3. [caption id="attachment_1011" align="aligncenter" width="300"]

Hình 5. Chiều dày vùng ôxy hóa là một hàm của thời gian T=(600-800)oC.[/caption]

Hình 5. Chiều dày vùng ôxy hóa là một hàm của thời gian T=(600-800)oC.[/caption]

[caption id="attachment_1012" align="aligncenter" width="300"]

Hình 6. Sự phụ thuộc của hằng số phản ứng vào nhiệt độ

Hình 6. Sự phụ thuộc của hằng số phản ứng vào nhiệt độ [/caption] Chiều dầy của vùng ôxy hóa được xác định từ hình ảnh SEM của mặt cắt. Sự phát triển của chiều dày lớp ôxy hóa là một hàm của thời gian, như trình bày trên hình 5, và tuân theo quy luật parabôn:

x2 = kpt (5)

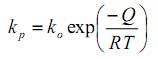

Trong đó: x là chiều dày lớp ôxy hóa. kp là hằng số phản ứng parabôn, kp được tính toán bằng phương pháp bình phương cực tiểu sau khi đã logarit hóa hai vế của (5), các giá trị của kp ở các nhiệt độ 600, 700 và 800ºC lần lượt là: 2,7 x 10-15; 6,8 x 10-15 và 2,47 x 10-14 m2xs-1. Sự phụ thuộc của kp theo nhiệt độ ôxy hóa tuân theo hàm Arrhenius:

- Sbaizero O, Pezzotti G and Nishida, T 1998 J. Acta Mater. 46 681

- Sekino T and Niihara K 1997 J. Mater. Sci. 32 3943

- Tuan W H and Brook R J 1990 J. Eur. Ceram. Soc. 6 31

- Oh S T, Sekino T. and Niihara K 1998 J. Eur. Ceram. Soc. 18 31

- Sbaizero O and Pezzottl G 2000 Acta Mater. 48 985

- Wu T, and Wei W J 2001 Scripta. Mater. 44 1025

- Dabrowska G, Tabero P, and Kurzawa M 2009 J. Phase Equil. and Diff. 30 220

- Nanko M, Nguyen T D, Matsumaru K and Ishizaki K 2002 J. Ceram. Proc. Res. 3 132

- Luthra K L and Park H D 1990 J. Amer. Ceram. Soc. 73 1014