Phương pháp nghiên cứu mới trong công nghệ dập tấm

06/12/2017

Việc ứng dụng mô phỏng số trong thiết kế, tính toán, tối ưu công nghệ dập tạo hình hoàn toàn phù hợp với trình độ sản xuất hiện nay tại Việt Nam, đặc biệt đối với khuôn dập các chi tiết lớn, hình dạng phức tạp như vỏ ôtô.

A new research method on sheet metal forming technology

Nguyễn Đắc Trung, Lê Trung Kiên, Nguyễn Trung Kiên, Phạm Tiến Trung, Nguyễn Văn Thành Bộ môn Gia công áp lực, Khoa Cơ khí, Trường ĐHBK Hà Nội

TÓM TẮT

Hiện nay, tại Việt nam ngày càng có nhiều doanh nghiệp sản xuất ô tô mong muốn ứng dụng công nghệ dập tấm để sản xuất các chi tiết khung, vỏ xe. Tuy nhiên, với các dạng chi tiết có kích thước lớn, phức tạp cần phải có công nghệ dập tạo hình phù hợp để nâng cao chất lượng sản phẩm đồng thời giảm thiểu chi phí sản xuất. Trong bài báo dưới đây sẽ trình bày phương pháp nghiên cứu mới dựa trên mô phỏng số nhằm phân tích quá trình tạo hình các chi tiết dập tấm có hình dạng phức tạp. Các kết quả mô phỏng sẽ được ứng dụng để tối ưu công nghệ và khuôn mẫu dập các chi tiết vỏ xe ô tô.

ABSTRACT

Nowaday, more and more Vietnamese automotive companies would like to improve on deep drawing tech- nologies for producing of frame and car body parts. But, for those parts with large size and complex shape, it requires suitable forming technologies to enhance quality and at once to reduce the cost for manufacturing. This article presents a new method by numerical simulation as a tool for formability analysis of stamped complex parts. The results with the simulation are applied for optimization of technology and forming die for manufacturing of car body parts.

GIỚI THIỆU

Đa phần vỏ xe ôtô là các chi tiết vỏ mỏng, có kích thức lớn và hình dạng phức tạp. Để sản xuất công nghiệp các chi tiết vỏ xe, một trong những phương pháp hữu hiệu nhất không thể thay thế được cho đến nay tại hầu hết các quốc gia có nền sản xuất xe ôtô hiện đại đó là công nghệ dập tấm. Các bộ khuôn dập thường có kích thước và hình dạng tương tự như chi tiết, nên khuôn dập vỏ ô tô sẽ có kích thước, khối lượng lớn, hình dạng phức tạp. Như vậy, giá thành của các bộ khuôn rất cao, mất nhiều thời gian thiết kế, chế tạo (một bộ khuôn dập thường có giá thành lên đến vài triệu USD) [1]. Tại Việt nam, việc tính toán thiết kế khuôn dập vỏ ôtô mới chỉ bắt đầu từ 5 năm trở lại đây và chỉ căn cứ vào kinh nghiệm theo các chi tiết dập thông thường khác. Sau khi hoàn chỉnh thiết kế công nghệ sẽ thực hiện gia công chế tạo khuôn, dập thử, hiệu chỉnh, sửa khuôn. Quá trình dập thử và hiệu chỉnh này thường phải lặp đi lặp lại nhiều lần và không tránh khỏi tổn thất về thời gian cũng như kinh phí. Trong năm 2007-2008, sự đầu tư và phát triển mạnh mẽ vào công nghiệp ôtô Việt nam với mong muốn nâng cao tỷ lệ nội địa hóa sản phẩm khung, vỏ xe đã đặt ra cho các nhà kỹ thuật phải nâng cao trình độ chuyên môn và áp dụng hướng nghiên cứu công nghệ mới nhằm giảm chi phí sản xuất vỏ xe, rút ngắn thời gian thiết kế, chế thử, cũng như nâng cao chất lượng sản phẩm.

Chính vì vậy, nghiên cứu phương pháp mô phỏng số quá trình dập tạo hình, ứng dụng công nghệ thông tin vào thiết kế tính toán nâng cao độ chính xác công nghệ và khuôn với sự trợ giúp của máy tính và các phần mềm chuyên dụng được xem là hướng đi đúng và đem lại hiệu quả kinh tế cao. Căn cứ vào kết quả mô phỏng số sẽ xác định được qui trình công nghệ tối ưu như số lần dập tạo hình, các thông số công nghệ của quá trình biến dạng như lực dập, lực chặn, ma sát và sẽ có được kích thước hình học, biến dạng của dụng cụ gia công một cách hợp lý.

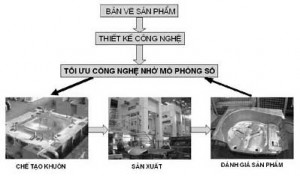

Hình 1 trình bày trình tự các bước thực hiện từ thiết kế sản phẩm, qua thiết kế công nghệ, chế tạo khuôn, dập thử, đánh giá chất lượng sản phẩm và cuối cùng đưa ra sản xuất công nghiệp [2]. Trong các khâu này, việc tối ưu công nghệ và khuôn đóng vai trò quan trọng hàng đầu, phải được thực hiện nhờ mô phỏng số để giảm thiểu các rủi ro sai hỏng khi thiết kế công nghệ. Công việc mô phỏng số quá trình dập tạo hình được thực hiện “ảo” trên máy tính cần phải được nghiên cứu, phát triển bởi nó không chỉ tiết kiệm thời gian mà còn đơn giản khi thay đổi mẫu mã sản phẩm cũng như giúp cho người kỹ sư có được đánh giá tổng quan và chính xác về quá trình tạo hình và chất lượng sản phẩm sau này.

Hình 1. Các bước thực hiện từ thiết kế sản phẩm đến sản xuất công nghiệp

2. NGHIÊN CỨU TỐI ƯU CÔNG NGHỆ VÀ KHUÔN NHỜ MÔ PHỎNG

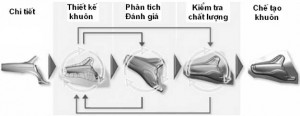

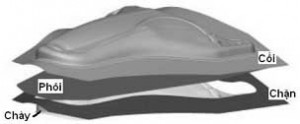

Số Tối ưu công nghệ dập tạo hình và khuôn mẫu có nghĩa là cần thiết phải xác định được các yếu tố ảnh hưởng như lực công nghệ, lực chặn, hành trình chày, hành trình chặn, ma sát phụ thuộc thời gian và kích thước hình học khuôn như góc lượn cối… phù hợp để tạo ra sản phẩm có chất lượng cao nhất. Quá trình tính toán thiết kế khuôn và tối ưu công nghệ này đều được thực hiện dựa vào mô phỏng số trên máy tính (hình 2) [3]. Đầu tiên, sản phẩm mẫu (chi tiết) được số hoá dưới dạng mô hình 3D. Mô hình này ban đầu là tập hợp của nhiều điểm trong không gian hoặc có thể là mô hình lưới. Sau đó, mô hình sẽ được dựng ở dạng mặt. Đây sẽ là mô hình cơ sở cho việc thiết kế mô hình hình học của khuôn (chày, cối, chặn) và phôi như trên hình 3.

Hình 2. Tính toán thiết kế khuôn dập vỏ ô tô dựa trên mô phỏng số

Hình 3. Mô hình bài toán dập vỏ ô tô [4]

Sau khi có mô hình hình học của bài toán bao gồm mô hình chày, cối, tấm chặn, phôi, mô phỏng số được tiến hành theo các bước:

- Xây dựng mô hình thuộc tính biến dạng của phôi và dụng cụ gia công - Chia lưới phần tử cho mô hình bài toán - Thiết lập mô hình tiếp xúc giữa phôi và dụng cụ gia công - Xây dựng mô hình điều kiện biên của bài toán như ràng buộc chuyển vị, lực... - Giải bài toán nhờ tính toán phần tử hữu hạn (chạy bài toán mô phỏng) - Xuất kết quả - Phân tích đánh giá quá trình, chất lượng sản phẩm - Hiệu chỉnh các thông số công nghệ đầu vào để hoàn chỉnh công nghệ

Sau khi chạy bài toán mô phỏng, ta sẽ phân tích đánh giá quá trình biến dạng tạo hình và đánh giá chất lượng sản phẩm. Kết quả mô phỏng được thể hiện dưới các hình ảnh trực quan về trường phân bố ứng suất, biến dạng, tốc độ biến dạng, chuyển vị... như trên hình 4. Thông qua các kết quả này, có thể đánh giá chính xác cả quá trình tạo hình, những khuyết tật như nhăn, rách, vị trí xảy ra khuyết tật trên phôi. Hình 4a biểu diễn lưới biến dạng của phôi tấm. Việc chia lại lưới tại vị trí nào nhiều sẽ thể hiện tại nơi đó biến dạng lớn và cần thiết phải kiểm tra độ chính xác về mặt hình học. Tại các vị trí biến dạng lớn (mầu đỏ trên biểu đồ hình 4b và 4c), vật liệu tấm bị biến mỏng nhiều (có thể lên đến 50%), tại đó tập trung ứng suất lớn và tạo ra các vùng mất ổn định có thể gây rách sản phẩm. Tại các vị trí trên mặt vành phôi xuất hiện sự tăng chiều dày, điều này gây nên hiện tượng nhăn.

Hình 4. Kết quả mô phỏng số quá trình dập tạo hình chi tiết tai trước xe con a) Lưới biến dạng, b) Phân bố biến dạng trên phôi, c) Vị trí nguy hiểm

Dựa vào hình ảnh phân bố biến dạng trên phôi có thể xác định chính xác các vùng nhăn, rách, vùng mất ổn định, vùng an toàn của vật liệu. Qua đó dễ dàng thay đổi các thông số công nghệ như lực chặn, ma sát hay kích thước hình học của dụng cụ gia công sao cho đạt được chất lượng sản phẩm cao nhất theo các chỉ tiêu:

- Đồng đều về chiều dày tấm, không có những vị trí biến mỏng quá nhiều - Không xuất hiện nhăn trên phần vành - Độ chính xác hình học của sản phẩm theo kích thước của dụng cụ gia công hay sản phẩm mẫu

Dựa vào kết quả phân tích mô phỏng số, không chỉ cho phép tối ưu công nghệ mà còn có khả năng nghiên cứu phát triển và ứng dụng các phương pháp công nghệ mới nhằm dễ dàng điều khiển quá trình tạo hình hay nâng cao hơn nữa chất lượng của bề mặt sản phẩm dập. Để điều khiển lực chặn theo các vị trí kéo kim loại vào lòng cối, trên phần vành có thể bố trí gân vuốt và ta cũng tối ưu hình dạng gân, vị trí đặt gân vuốt ngay trong quá trình mô phỏng dập tạo hình. Kích thước hình dạng của phôi cũng được xác định một cách chính xác cho quá trình dập chi tiết.

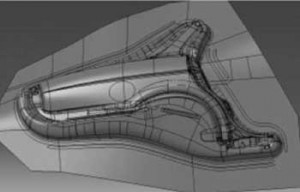

Kết quả của việc tối ưu quá trình dập tạo hình là bộ thông số công nghệ tối ưu đồng thời cho biết kích thước, hình dạng hình học của bề mặt chày cối (hình 5). Đây là cơ sở quan trọng để tiếp tục thiết kế tổng thể khuôn.

Hình 5. Hình dạng bề mặt dụng cụ gia công sau khi đã tối ưu

III. ỨNG DỤNG MÔ PHỎNG SỐ TRONG THIẾT KẾ KHUÔN DẬP VỎ XE ÔTÔ

Dưới đây trình bày kết quả ứng dụng phương pháp mô phỏng số vào thiết kế tối ưu công nghệ dập tạo hình chi tiết tai trước xe ôtô con trong khuôn khổ đề tài cấp nhà nước KC.05.16 do Bộ môn Gia công áp lực, Khoa Cơ khí, Trường ĐH Bách khoa Hà Nội thực hiện.

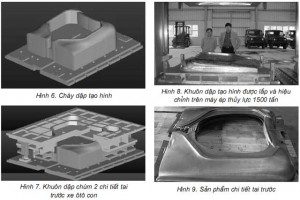

Từ kết quả mô phỏng số, ta có được biến dạng, kích thước hình học của bề mặt khuôn dập và thiết kế được các chi tiết quan trọng nhất của bộ khuôn như chày, cối và chặn. Sau đó, việc thiết kế tổng thể bộ khuôn được thực hiện dựa trên việc thiết kế thêm các chi tiết khác như đế khuôn, áo chày, áo cối, dẫn hướng và các chi tiết trong hệ thống chặn. Khuôn dập chùm 2 chi tiết tai trước được thể hiện trên hình 6 và 7. Việc dập chùm 2 chi tiết sẽ tiết kiệm thời gian sản xuất, vật liệu tấm và quan trọng hơn là tạo ra sự đối xứng để đưa điểm đặt lực tổng hợp vào giữa khuôn tạo ra sự ổn định trong quá trình dập tạo hình.

Hình 6, 7 và 8

Sau khi chế tạo khuôn, tiến hành lắp khuôn, hiệu chỉnh và dập thử trên máy ép thủy lực 1500 Tấn (hình 8). Công việc hiệu chỉnh và dập thử đơn giản và thực hiện khá nhanh do đã có các thông số công nghệ tối ưu dựa vào mô phỏng số. Chỉ sau 5 lần dập thử đã có được kết quả sản phẩm chi tiết tai trước như trên hình 9. Sản phẩm dập có chất lượng tốt, bề mặt nhẵn bóng, độ chính xác về kích thước đảm bảo theo chi tiết mẫu.

IV. KẾT LUẬN

Việc ứng dụng mô phỏng số trong thiết kế, tính toán, tối ưu công nghệ dập tạo hình hoàn toàn phù hợp với trình độ sản xuất hiện nay tại Việt Nam, đặc biệt đối với khuôn dập các chi tiết lớn, hình dạng phức tạp như vỏ ôtô. Phương pháp này cho phép giảm thiểu thời gian thiết kế, chỉnh sửa khuôn mẫu, nhanh chóng thay đổi mẫu mã sản phẩm, đồng thời giảm thiểu các chi phí chế tạo và dập thử. Thông qua mô phỏng số, người kỹ sư nhanh chóng tối ưu các thông số công nghệ và khuôn mẫu sao cho tránh được các khuyết tật như nhăn, rách sản phẩm, đồng thời tạo ra công nghệ hợp lý nhất vừa tiết kiệm nhưng vẫn đảm bảo được chất lượng sản phẩm.

[symple_box color="gray" text_align="left" width="100%" float="none"]

TÀI LIỆU THAM KHẢO- Nguyen Dac Trung, FE-Simulation of hydro deep drawing process, National mechanical conference VII, 27.- 28.8.2004, Volume 2, pp. 641-648.

- Nguyen Dac Trung, Application drawbead by forming of complicated parts, Journal of Science & Technology N0 56/2006, pp. 74-78

- ESI Group, PAM-DIEMAKER- Rapid Die Design, Stamping Professional Pack -Added Value Options for Sheet Metal Forming Professionals, 2004

- Nguyen Dac Trung, Influence of process parameters on the product properties by using hydro-mechanical forming, Proceeding Field wise seminar in manufacturing engineering, Hanoi 28-29 August 2007

[/symple_box][symple_clear_floats]