Nghiên cứu ứng xử cơ - nhiệt của quá trình cán vành vòng bi tang trống tự lựa bằng mô phỏng số

06/12/2017

Trong bài báo này, ứng dụng mô hình cứng-dẻo nhớt của Jonhson-Cook và phần mềm mô phỏng Deform 3D để nghiên cứu về công nghệ cán vành cho vòng bi tang trống đã được đề xuất.

Study on the thermal-mechanical behavior of ring rolling process for barrel roller bearings by 3D-FE numerical simulation

Lê Thái Hùng Trường Đại học Bách khoa Hà Nội Đỗ Quang Long Viện Tiêu chuẩn chất lượng Việt Nam

TÓM TẮT

Cán vành là quá trình biến dạng tạo hình tiên tiến được sử dụng để tạo vành liền chính xác. Cán vành có nhiều ưu điểm như chất lượng sản phẩm cao, đồng nhất, bề mặt nhẵn, tiết kiệm vật liệu và sử dụng nhiều trong các lĩnh vực công nghiệp như hàng không, vũ trụ và ôtô. Trong nghiên cứu này, mô hình ứng xử cơ nhiệt cứng-dẻo nhớt của Johnson-Cook cho cán vành nóng được sử dụng trên cơ sở phần mềm Deform 3D. Phân bố nhiệt và dòng chảy vật liệu của vành trong quá trình cán nóng được mô phỏng cho vòng bi tang trống và các tác động của thông số công nghệ cũng được phân tích. Kết quả cho thấy biến dạng không đồng nhất của phôi chịu tác động bởi tốc độ quay của trục chính, tốc độ dài của trục ép, hệ số ma sát và nhiệt độ ban đầu của phôi. Kết quả nhận được có thể cung cấp một định hướng cho tối ưu các thông số tạo hình vòng bi.

ABSTRACT

Ring rolling is an advanced plastic forming process which is used to produce precise seamless rings. Ring rolling has many advantages such as high productivity, uniform quantity, smooth surface, material saving, and it has been used in many industry fields, including aeronautics, astronautics and automobile etc. In this study, a 3D rigid-plastic and coupled thermo-mechanical FE model of Johnson-Cook for hot ring rolling was used based on DEFORM 3D software. Then material flow and temperature distribution of the ring in hot ring rolling were simulat- ed for barrel roller bearings and the effects of process parameters on them were too analysed. The results show that the deformation non-uniformity of ring blank was effected by the rotational speed of main roll, the feed rate of mandrel, the friction factor and the initial temperature of ring blank. The results obtained can provide a guide for forming parameters optimization for bearings.

Đặt vấn đề

Cán vành là phương pháp tạo hình các chi tiết dạng vành trụ bằng cách làm giảm chiều dày và tăng đường kính từ phôi hình trụ rỗng. Trên cơ sở tiết diện phôi bị nén theo hướng kính tạo ứng suất kéo theo phương tiếp tuyến để làm tăng đường kính sản phẩm.

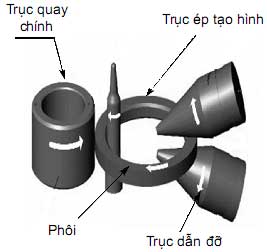

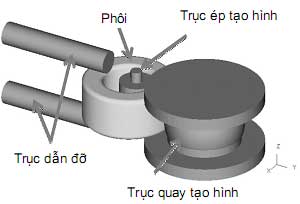

Hình 1. Nguyên lý cán vành

Trên hình 1 mô tả nguyên lý và các thành phần chính của cán vành. Phôi bị biến dạng và quay được nhờ ma sát dưới tác động của hai trục cán quay là trục ép tạo hình và trục quay chính, ngoài ra còn hai trục dẫn đỡ để giới hạn chiều cao và đỡ cho phôi cán ổn định. Tiết diện sản phẩm nhận được nhờ hình dạng của trục cán. Phương pháp cán vành làm tăng cơ tính của chi tiết nhờ tổ chức thớ của kim loại theo phương tiếp tuyến của vành tròn.

Ngoài ra, các chi tiết nhận được từ phương pháp này có thể đạt được kích thước và khối lượng lớn, khả năng tự động hóa cao, thiết bị không quá phức tạp, tiết kiệm vật liệu, thời gian chế tạo ngắn nên năng suất rất cao.

Hạn chế của phương pháp này chính là giới hạn chiều dài của sản phẩm. Do đó cán vành rất phù hợp để chế tạo các chi tiết như các loại vòng bi, các chi tiết ghép ống dẫn, bạc đỡ, bánh răng cỡ lớn... ứng dụng rộng rãi trong công nghiệp chế tạo máy, công nghiệp ôtô, hàng không...

Trước kia do nhu cầu thực tế còn thấp, mặt khác do điều kiện hạn chế về thiết bị nên việc đi sâu vào lĩnh vực này chưa được chú trọng đầu tư đúng mức. Hơn nữa, việc nghiên cứu ứng xử cơ-nhiệt, tối ưu công nghệ này chưa được đầy đủ [1]. Đối với chi tiết vòng bi làm việc trong điều kiện khắc nghiệt vừa phải đảm bảo khả năng chịu mài mòn, độ dẻo dai cao, đôi khi còn chịu cả nhiệt độ cao nên để đưa ra được các thông số công nghệ tối ưu là rất cần thiết.

Trong bài báo này, ứng dụng mô hình cứng-dẻo nhớt của Jonhson-Cook và phần mềm mô phỏng Deform 3D để nghiên cứu về công nghệ cán vành cho vòng bi tang trống đã được đề xuất. Bài báo sẽ làm rõ ảnh hưởng của các thông số công nghệ đến tạo hình chi tiết vòng bi.

2. Xây dựng mô hình cán vòng bi

2.1. Vật liệu

Vật liệu phôi nghiên cứu là thép hợp kim AISI 4340 tương ứng với hàm lượng (%) các nguyên tố: C 0,38-0,43, Mn 0,6-0,8, Mo 0,2-0,3, Ni 1,65-2, P 0,035 (max), S 0,04 (max).

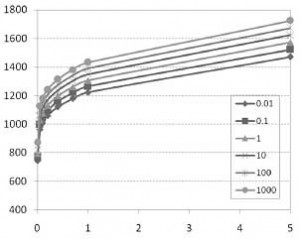

Hình 2. Ứng xử của vật liệu AISI4340 với các tốc độ biến dạng khác nhau.

Trên hình 2 là quan hệ giữa ứng suất và biến dạng của vật liệu AISI4340 nhận được với các tốc độ biến dạng khác nhau.

2.2. Mô hình hình học

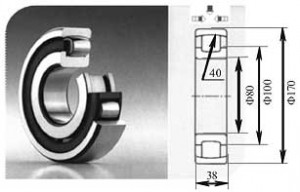

Các kích thước chính của vòng bi được chọn như trên hình 3. Vòng bi được cấu tạo bởi vòng trong, vòng ngoài và các viên bi. Trong khuôn khổ bài báo này chỉ giới thiệu mô phỏng tạo hình vòng trong của vòng bi.

Hình 3. Kích thước vòng bi

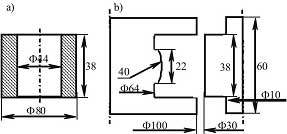

Trên cơ sở các kích thước của vòng bi, các kích thước hình học phôi (a) và trục cán (b) được thiết kế cho vành trong như trên hình 4. Quá trình cán được mô tả như trên hình 5.

Hình 4. Kích thước phôi (a) và trục cán (b)

Hình 5. Sơ đồ cán vành vòng bi

2.3. Mô hình vật liệu Jonhson-Cook

Mô hình Jonhson-Cook mô tả ứng suất chảy như là một hàm của mức độ biến dạng, tốc độ biến dạng và nhiệt độ, nghĩa là có quá trình hóa bền biến dạng, hóa bền tốc độ biến dạng và hóa mềm nhiệt, được biểu diễn trong công thức (1):

Trong đó:

A giới hạn chảy ban đầu của vật liệu tại nhiệt độ phòng. ε là tốc độ biến dạng tương đương chuẩn hóa theo tốc độ biến dạng tham chiếu εo, To là nhiệt độ phòng Tm là nhiệt độ nóng chảy của vật liệu n là số mũ hóa bền biến dạng m chịu tác động của hóa mềm do nhiệt C hệ số nhạy cảm với tốc độ biến dạng.

Mô hình này giả thiết rằng độ nghiêng của đường cong chảy là tác động độc lập bởi hóa bền biến dạng và nhạy cảm với tốc độ biến dạng, ứng xử cơ nhiệt tương ứng với 3 thành phần trong ngoặc. Thành phần thứ nhất là chỉ số dẻo biểu diễn hóa bền biến dạng. Thành phần thứ hai là chỉ số độ nhớt trong trường hợp này ứng suất chảy của vật liệu tăng khi vật liệu bị áp đặt ở tốc độ biến dạng tăng. Thành phần cuối cùng là chỉ số hóa mềm do nhiệt. Các hệ số A, B, C, m, n nhận được theo [2] bởi độ tương hợp với kết quả thí nghiệm cho trong bảng 1:

| A [MPa] | B [MPa] | C | n | m | Tm [K] | εo [s-1] |

| 792 | 510 | 0,014 | 0,26 | 1,.03 | 1783 | 1 |

Bảng 1. Hệ số của mô hình Jonhson-Cook.

2.4 Điều kiện mô phỏng

Bài toán được thực hiện trên phần mềm Deform3D với phôi là thép hợp kim AISI4340 có khối lượng riêng là 7830kg/m3, độ dẫn nhiệt- 21Wm-1K-1, hệ số giãn nở nhiệt 6,6. Vật liệu làm trục ép và trục quay tạo hình được coi là tuyệt đối cứng. Sử dụng phần tử hình hộp 8 nút với ≈ 40.000 phần tử. Mô phỏng được thực hiện trong điều kiện ma sát trượt thay đổi từ f = 0,3; 0,5 và 0,7; vận tốc góc từ ω = 20, 30 và 50 rad/s; nhiệt độ T0 = 900, 1000 và 1100°C; vận tốc của trục ép từ v = 1, 2 mm/s.

3. Kết quả và thảo luận

Với các điều kiện trên, bài toán được thực hiện trên môđun cán vành của phần mềm Deform3D, kết quả được đưa ra dưới dạng ảnh hưởng của các thông số.

3.1. Đường cong quan hệ giữa ứng suất và biến dạng

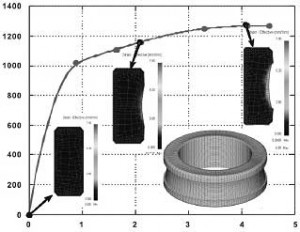

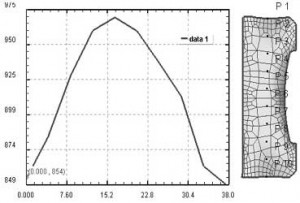

Hình 6. Đường cong ứng suất biến dạng nhận được khi cán vành vòng bi, với f = 0.7, ω = 20 rad/s, v = 1 mm/s và T0=1000°C

Hình 6 là đường cong biểu diễn sự biến đổi của ứng suất tương đương, σ, tương ứng với biến dạng tương đương, ε, nhận được khi thực hiện quá trình cán vòng bi. Kết qủa cho thấy rõ ảnh hưởng của mức độ biến dạng đến trạng thái ứng suất phôi, nghĩa là biến dạng tăng cùng với sự tăng của ứng suất. Trên hình cũng biểu diễn 3 hình thái của mặt cắt phôi với 3 mức độ biến dạng khác nhau tương ứng là ε = 0, 2.1 và 4.3 (cuối quá trình tạo hình) và hình dáng chính xác vòng trong của vòng bi nhận được.

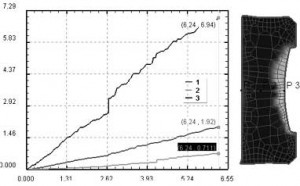

Hình 7. Phân bố biến dạng tương đương theo quá trình cán tại vị trí P1, P2 và P3

Hình 7 cho thấy mức độ biến dạng từ ngoài vào tâm là không đồng đều trên phôi tại 3 vị trí P1, P2 và P3 trên mặt cắt theo chiều dày của phôi. Đặc biệt biến dạng tăng mạnh trên mặt ngoài của phôi (P3) vì tại đó lượng ép là lớn nhất. Nếu xét theo mặt cắt mà tại đó phôi chịu tác động trực tiếp của trục ép như trên hình 8, nhận thấy ứng suất phân bố đối xứng theo chiều cao sản phẩm tương ứng với vị trí từ P1 đến P10 và lớn nhất tại vị trí giữa của phôi mà tại đó biến dạng là lớn nhất. ứng suất lớn nhất này nằm trong giới hạn cho phép của vật liệu.

Hình 8. Phân bố ứng suất nhận được tại mặt cắt theo chiều cao của phôi

Trên hình 9 cho thấy ứng suất có xu hướng tăng từ trong ra ngoài theo chiều dày phôi tương ứng với vị trí P1, P2 và P3.

Hình 9. Phân bố ứng suất nhận được tại mặt cắt theo chiều dày của phôi

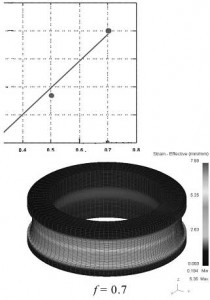

3.2. Ảnh hưởng của ma sát

Tác động của ma sát đến quá trình mô phỏng và phân bố biến dạng được thể hiển trên hình 10. Ta thấy nếu ma sát tiếp xúc trên bề mặt tăng làm cho khả năng biến dạng (max) của phôi sẽ tăng, nghĩa là biến dạng không đồng nhất của phôi tăng cùng với sự tăng của hệ số ma sát. Tuy nhiên, ma sát trên bề mặt tăng cũng làm tăng nhiệt, nghĩa là kim loại cũng dễ dàng chảy hơn so với trong tâm.

Hình 10. Mức độ biến dạng nhận được khi thay đổi hệ số ma sát f = 0,3; 0.5; 0,7 tại To=1000°C và v = 1 mm/s

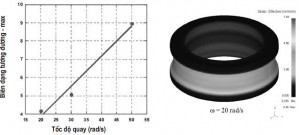

3.3. Ảnh hưởng của tốc độ quay

Trên hình 11 chỉ ra ảnh hưởng đáng kể của tốc độ quay đến khả năng biến dạng của phôi. Kết quả cho thấy khi tăng tốc độ quay ω dẫn đến biến dạng tương đương tăng. Mức độ biến dạng của lớp trong và lớp ngoài đều tăng lên nên bề mặt trên và dưới của phôi có dạng cong lưỡi liềm nghĩa là biến dạng không đồng nhất từ trong ra ngoài phôi. Vì khi tăng tốc độ quay thì lượng ép vào trên một vòng quay là giảm, do đó biến dạng dẻo chủ yếu tập trung ở lớp trong và ngoài, khó có thể biến dạng thẩm thấu đến lớp giữa. Nói cách khác, nếu ω tăng thì tốc độ quay của vành cũng tăng, do đó thời gian tiếp xúc của phôi biến dạng với môi trường là ngắn lại và nhiệt độ vành vẫn đạt được theo yêu cầu. Khi đó biến dạng dẻo dễ dàng hơn, biến dạng có xu hướng đồng nhất.

Hình 11. Biến dạng tương đương lớn nhất phụ thuộc vào tốc độ quay của trục quay ω = 20, 30, 50 rad/s tại To =1000°C, f=0,7 và v = 1 mm/s

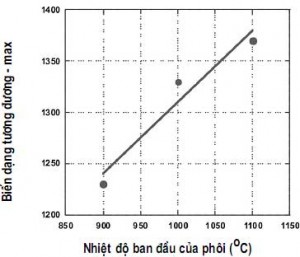

Hình 12. Nhiệt độ kết thúc cán tương ứng với nhiệt độ phôi ban đầu với To = 900, 1000 và 1100°C, f=0,7 và v = 1 mm/s

3.4 Ảnh hưởng của nhiệt độ ban đầu

Hình 12 cho thấy nhiệt độ kết thúc cán tăng cao so với nhiệt độ ban đầu của phôi. Điều đó làm cho biến dạng tương đương tăng với sự tăng nhiệt độ của phôi, vì quá trình cán tốc độ biến dạng cao cũng làm phát sinh nhiệt do ma sát. Tuy nhiên, nhiệt độ này nhận được chỉ là nhiệt độ tại vùng tiếp xúc. Ngoài ra trong điều kiện mô phỏng này cũng chưa kể đến sự mất nhiệt do truyền đến môi trường bên ngoài, nghĩa là theo thời gian thì nhiệt độ phôi cũng giảm. Ngược lại, nhiệt độ tăng cũng làm tăng tốc độ biến dạng, nghĩa là khả năng chảy dẻo vật liệu trở nên tốt hơn, điền đầy của kim loại vào khuôn được dễ dàng.

Trên hình 13 cho thấy sự phân bố nhiệt độ theo chiều cao và chiều dày của phôi. Nhiệt độ tại tâm theo chiều cao là lớn hơn nhiệt độ tại bề mặt của phôi (a), nhiệt độ theo chiều dày tăng dần từ trong ra ngoài (b). Nhiệt độ khác biệt rất lớn trên bề mặt ngoài vì tại đây phôi chịu mức độ biến dạng lớn nhất và tiếp xúc trực tiếp với trục quay làm phát sinh nhiệt do ma sát.

Hình 13. Quá trình tăng nhiệt theo chiều cao phôi (a), chiều dày phôi (b) theo 3 vị trí P1, P2 và P3

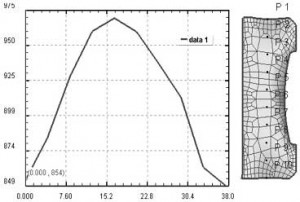

3.5. Ảnh hưởng của tốc độ ép

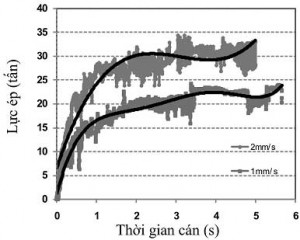

Trên hình 14 thấy rõ tốc độ của trục ép ảnh hưởng lớn đến áp lực cán. Điều đó cũng giải thích việc sử dụng mô hình Johnson-Cook là hợp lý, nghĩa là ứng xử của vật liệu dẻo nhớt phụ thuộc vào tốc độ biến dạng hay thời gian cán. Khi tăng tốc độ ép áp lực cán tăng gây ra biến dạng không đồng nhất của phôi. Phôi có thể bị phá hủy nếu như tốc độ của trục ép và vận tốc quay của trục chính không phù hợp với nhau.

Hình 14. ảnh hưởng của tốc độ trục ép v=1 và 2mm/s tại To =1000°C, f=0,7 và ω = 20 rad/s

4. Kết luận

Mô hình ứng xử cứng-dẻo nhớt của Jonhson-Cook đã được áp dụng cho bài toán cán vành biến dạng nóng. Qua nghiên cứu này đã làm rõ ảnh hưởng của các thông số công nghệ, cụ thể như sau: Tốc độ quay của trục chính tăng làm tăng khả năng biến dạng đồng đều của phôi. Ma sát làm biến dạng không đồng nhất và tăng nhiệt cho quá trình cán. Nhiệt độ phôi ban đầu ảnh hưởng rất mạnh đến khả năng biến dạng của phôi. Tốc độ ép của trục áp lực nên nhỏ. Qua nghiên cứu ta có thể chọn các thông số tối ưu cho quá trình cán vòng bi như sau: To=1000-1100°C, f=0,5; v=1mm/s, ω=20 rad/s.

[symple_box color="yellow" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn

- SUN Zhi-chao, YANG He, OU Xin-zhe, Thermo-mechanical coupled analysis of hot ring rolling process, Transactions of nonferrous metals Society of China, Vol.18, 2008, pp.1216-1222

- S. P. F. C Jaspers, J. H. Dautzenberg, Material behavior in conditions similar to metal cutting: flow stress in the primary shear zone, Journal of Materials Processing Technology, Vol. 122, 2002, pp. 322-330.

[/symple_box][symple_clear_floats]