Nghiên cứu quá trình điền đầy khuôn và khe hở khí trong công nghệ đúc mẫu cháy

06/12/2017

Quá trình hình thành vật đúc trong khuôn mẫu cháy phức tạp hơn nhiều so với công nghệ đúc trong khuôn cát thông thường, ảnh hưởng tới hình dáng và chất lượng vật đúc. Bài báo này giới thiệu một phương pháp xác định khe hở khí xuất hiện do sự phân hủy mẫu xốp trong quá trình điền đầy khuôn.

A study of the mould filling and gas gap in the lost foam casting.

Nguyễn Hữu Dũng

Tóm tắt

Bài báo này giới thiệu một phương pháp xác định khe hở khí xuất hiện do sự phân hủy mẫu xốp trong quá trình điền đầy khuôn. Chúng ta đã biết rằng, khi rót kim loại vào trong khuôn, mẫu bằng polystyren sẽ bắt đầu phân hủy ngay lập tức và khe hở khí giữa kim loại lỏng và mẫu xốp sẽ hình thành. Việc phân hủy mẫu sẽ làm tăng áp suất bên trong khe hở khí và và làm thay đổi dòng chảy của kim loại lỏng trong khuôn. Các hiện tượng đó có ảnh hưởng rất mạnh đến chất lượng vật đúc sau này.

Abstract

In this investigation the melt/foam interface (gas gap) resulting from foam degradation during mould filling in the ost foam was presented. It was observed that when the metal was poured, the polystyrene pattern began to decompose immediately and a gas gap was observed between the molten metal and the solid foam. This caused an increase in the pressure within the gap (metal/foam interface) and, by altering the molten metal flows during mould filling; it has a decisive influence on the final casting quality.

1. Giới thiệu

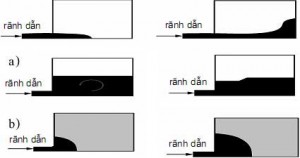

Đối với đúc trong khuôn cát thông thường, gang điền đầy hốc khuôn từ rãnh dẫn, tiếp theo là điền đầy phần đáy của khuôn. Kim loại đập vào thành đối diện của khuôn, hình thành sóng và lan truyền sang phía thành bên kia hốc khuôn, sau đó quay trở lại. Sóng lan truyền quay đi quay lại vài lần thì bề mặt dòng kim loại trở nên phẳng lặng. Việc điền đầy tiếp tục từ đáy lên đỉnh với một mặt phẳng sóng nằm ngang. Trong suốt quá trình điền đầy, kim loại đi vào hốc khuôn thông qua rãnh dẫn và tiếp tục tạo ra một kiểu đối lưu vòng tròn. Trong công nghệ đúc mẫu cháy (lost foam), vật liệu làm mẫu là polystyren dạng tổ ong, có tỉ trọng 0,02 ÷ 0.025 g/cm3. Điều kiện làm việc ổn định của polystyren là < 70°C. Nhiệt độ lớn hơn 80°C mẫu sẽ bị biến dạng. ở 160-170°C mẫu polystyren bắt đầu hóa hơi.

Hình 1. Dòng chảy trong đúc khuôn cát a) và trong đúc khuôn mẫu cháy b) ở đây, Q: lượng kim loại qua hệ thống rót vào khuôn, Pk: áp suất khí trong khuôn đúc

Trong công nghệ đúc mẫu cháy, kim loại lỏng điền đầy khuôn theo hướng kính tính từ rãnh dẫn. Dòng kim loại chỉ vươn tới thành khuôn đối diện với rãnh dẫn khi khuôn được điền đầy một nửa. Tuy vậy, kim loại lỏng điền đầy khuôn rất nhanh khi mẫu bị phân hủy, nhanh đến mức, trong giai đoạn ban đầu điền đầy khuôn không nhìn thấy khe hở giữa dòng kim loại và mặt phân hủy mẫu. Vì áp lực khí trong các khe hở tăng, nhiệt độ của dòng kim loại lỏng không ngừng giảm do phản ứng hút nhiệt khi phân hủy mẫu cháy, gây nên hiện tượng truyền động lượng đối với dòng chảy của kim loại lỏng.

Do đó, quá trình hình thành vật đúc trong khuôn mẫu cháy phức tạp hơn nhiều so với công nghệ đúc trong khuôn cát thông thường, ảnh hưởng tới hình dáng và chất lượng vật đúc. Nếu hệ thống rót quá lớn thì lượng kim loại vào trong khuôn nhiều, lúc này Q>Pk cho nên vật đúc sau khi hình thành sẽ có rỗ khí. Mặt khác, khi lượng kim loại chảy vào khuôn quá lớn nhưng độ bền của mẫu lúc này không đủ lớn, dế dàng gây ra đổ mẫu và dẫn đến hiện tượng rỗ cát.

2. Thí nghiệm

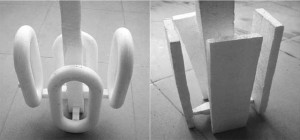

Vật liệu làm mẫu là polystyren dạng tổ ong, có tỉ trọng 0,02 ÷ 0.025 g/cm3. Vật đúc có dạng hình hộp, kích thước 10x60x200 mm. Mỗi chùm mẫu có 4 vật đúc. Môi vật đúc được thiết kế có thiết diện rãnh dẫn (Fd) khác nhau để nghiên cứu ảnh hưởng của tốc độ điền đầy đến mức độ điền đầy của vật đúc. Thiết diện rãnh dẫn đối với các vật đúc lần lượt là: Fd1 = 0.25cm2; Fd2 = 0.5cm2; Fd3 = 1cm2; Fd4 = 2 cm2

Hình 2. Mẫu được gắn vào hệ tống rót

Vật liệu đúc là nhôm silumin trước cùng tinh AlSi8. Nhiệt độ rót 730°C. Các vật đúc đều được sơn bằng phương pháp nhúng trong cùng một loại sơn để đảm bảo chiều dày lớp sơn là đều nhau cho tất cả các vật đúc.

3. Kết quả và bình luận

3.1. Ảnh hưởng của áp suất và tiết diện rãnh dẫn đến mức độ điền đầy vật đúc.

Việc hút chân không có mục đích là tạo ra trong khuôn, ruột áp suất sao cho khi kim loại lỏng đi từ thấp lên cao và thay thế vị trí của mẫu thì độ chân không được duy trì không đổi và kim loại tiếp tục dâng lên theo suốt chiều cao của mẫu. Việc hút chân không là rất quan trọng vì sau khi rung và rải cát, khuôn không đủ độ bền, khi rót kim loại vào khuôn, mẫu sẽ bị sập. Khi hút chân không, lượng kim loại Q chảy vào hệ thống rót sẽ cân bằng được với áp suất khí do mẫu sinh ra, đảm bảo cho mẫu đủ bền trong quá trình điền đầy.

Về mặt lý thuyết, tốc độ dâng kim loại trong khuôn phải đạt từ 0,05 ÷ 0,1 m/s. Với những vật đúc nhỏ thì tốc độ dâng còn cao hơn nữa. Bởi vậy, việc thiết kế hệ thống rót là rất quan trọng đối với mẫu tự thiêu. Nếu hệ thống quá nhỏ sẽ dẫn đến hiện tượng kim loại vào khuôn ít và sẽ đông đặc rất nhanh, vật đúc sẽ bị thiếu dẫn đến sai kích thước, hình dạng.

| Thiết diện rãnh dẫn F(cm2) | áp suất chân không | ||||

| -0.7 at | -0.6 at | -0.5 at | -0.4 at | -0.3 at | |

| 0.25 | 50 % | 100 % | 100 % | 80 % | 80 % |

| 0.5 | 100 % | 100 % | 100 % | 100 % | 90 % |

| 1 | 100 % | 100 % | 100 % | 100 % | 90 % |

| 2 | 100 % | 100 % | 100 % | 80 % | 80 % |

Bảng 1. ảnh hưởng của thiết diện rãnh dẫn và áp suất chân không đến mức độ điền đầy vật đúc

Với vật đúc bằng hợp kim nhôm, áp suất hút chân không trong hốc khuôn nằm trong khoảng - 0,5 đến -0,6 at vật đúc nhôm điền đầy hoàn toàn. Tiết diện rãnh dẫn quá nhỏ (0.25cm2) nhưng áp suất chân không quá lớn hoặc quá nhỏ đều làm cho vật đúc thiếu hụt.

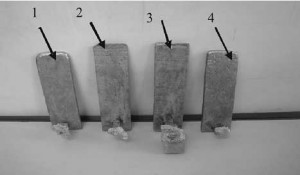

Hình 3. Vật đúc tại áp suất -0.7 at

Hình 3 chỉ ra một vật đúc bị thiếu hụt do áp suất chân không quá cao. Lớp sơn bị vỡ và khuôn bị sập, kim loại lỏng chảy ra ngoài hốc khuôn. Trên những vật đúc với áp suất chân không nhỏ, bề mặt trên cùng của vật đúc có chất lượng kém do có lẫn một số sản phẩm phân hủy của mẫu.

Thiết diện rãnh dẫn cũng có ảnh hưởng quyết định đến khả năng điền đầy của vật đúc. Lấy hai thiết diện, 1 cm2 và 2 cm2 trong bảng 1 làm thí dụ. ở vùng áp suất chân không có giá trị nhỏ, khi thiết diện rãnh dẫn tăng mà áp suất chân không vẫn duy trì không đổi ở -0.4 at và 0.3 at, mức độ điền đầy sẽ giảm đi từ 100% xuống 80% và từ 90 xuống 80% tương ứng. Tăng thiết diện rãnh dẫn, nghĩa là lưu lượng dòng không đổi nhưng tốc độ thể tích (m3/s) sẽ tăng lên. Điều đó làm cho áp suất khí trong vùng khe hở khí cũng tăng theo.

Nếu áp suất chân không vẫn duy trì không đổi, áp suất trong vùng khe hở khí sẽ kìm hãm khả năng điền đầy của kim loại lỏng.

3.2. Xác định chiều rộng khe hở khí

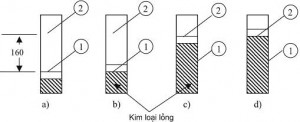

Trên vật đúc có tiết diện rãnh dẫn 1cm2 đặt hai cặp nhiệt số 1 và số 2 để đo sự thay đổi nhiệt độ theo thời gian tại hai điểm cách nhau 16 cm (hình 4). Hai đầu dây của cặp nhiệt điện được gắn vào tâm của mẫu dọc theo chiều dài của mẫu. Mỗi cặp nhiệt đặt cách đầu mút của mẫu là 2 cm.

Hình 4. Mô tả khe hở khí và vị trí đặt cặp nhiệt

Hình 4a. mô tả thời điểm lớp khí đệm bắt đầu hình thành và cặp nhiệt số 1 bắt đầu tiếp xúc với khe hở khí và bắt đầu hiển thị nhiệt độ của khe hở khí. Nhiệt độ bắt đầu tăng.

Hình 4b là thời điểm đầu cặp nhiệt số 1 bắt đầu chạm vào kim loại lỏng. Kết quả ghi trên đồng hồ số 1 là nhiệt độ của kim loại lỏng.

Hình 4c. mô tả thời điểm lớp khe hở khí đã dâng lên cặp nhiệt điện số 2. Lúc này cặp nhiệt số 2 bắt đầu hiển thị nhiệt độ của khe hở khí. Nhiệt độ tại vị trí cặp nhiệt số 2 bắt đầu tăng.

Hình 4d là thời điểm kim loại lỏng đã dâng đến đầu cặp nhiệt số 2.

Kết quả ghi của cặp nhiệt số 2 là nhiệt độ của kim loại lỏng. Nếu xác định được khoảng thời gian kim loại lỏng đi từ vị trí tại thời điểm 4b đến vị trí 4d, rất dễ dàng xác định được tốc độ dâng của kim loại trong khuôn. Biết tốc độ dâng, biết thời gian khe hở khí vượt qua cặp nhiệt, dễ dàng xác định được chiều rộng khe hở khí.

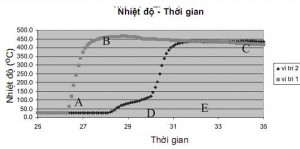

Hình 5. Sự phụ thuộc của nhiệt độ và thời gian

Kết quả xác định nhiệt độ trong vật đúc và trong mẫu polystyrene như trên hình 5. Trên hình 5, tại điểm A, mẫu polystyrol bắt đầu bị phân hủy, điểm A tương đương với vị trí hình 4.a. Tại vị trí B kim loại lỏng bắt đầu chạm vào đầu can nhiệt, tương ứng với hình 4.b. Tương tự đối với cặp nhiệt số 2. Điểm D là điểm cặp nhiệt số 2 bắt đầu tiếp xúc với khe hở khí. Kim loại lỏng dâng cao dần và tiếp xúc với đầu của cặp nhiệt số 2 tại điểm C. Hai cặp nhiệt đặt cách nhau khoảng cách s= 16cm =0.16m. Thời gian kim loại lỏng đi từ cặp nhiệt 1 đến cặp nhiệt 2 là khoảng thời gian giữa hai điểm BC được xác định là 5 giây.

Tốc độ dâng của kim loại trong vật đúc:

s 0.16 v = ——— = ———— = 0.032 m/s = 3.2 cm/s 6 5

Chiều rộng khe hở khí tại vị trí đặt cặp nhiệt số 1 gọi là S1. Chiều rộng S1 bằng tốc độ di chuyển của khí nhân với thời gian di chuyển. ở đây coi tốc độ di chuyển của khí xấp xỉ tốc độ dâng của kim loại, v = 3.2 cm/s. Thời gian khe hở khí đi qua cặp nhiệt 1 gọi là t1, trên đồ thị t1 là khoảng thời gian AB. t1 = 0,5 giây. S1 = v.t1 = 3.2 x 1,2 = 3,84 cm. Chiều rộng khe hở khí tại cặp nhiệt thứ 2 goị là S2.. Thời gian khe hở khí đi qua cặp nhiệt 2 là t2 và được xác định trên đồ thị hình 5 là khoảng thời gian DC và bằng 1,5 (s). S2 = v.t2 =3.2 .x 1.5 = 4,8 cm.

Thời gian điền đầy toàn bộ vật đúc có rãnh dẫn 1 cm2 sẽ là:

Hvduc 20 cm t = ——— = ———— = 6.25s v 3.2 cm/s

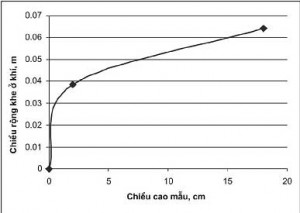

Hình 6. Chiều rộng lớp đệm khí vào chiều cao mẫu

Ta có đồ thị mô tả quan hệ chiều rộng khe hở khí và chiều cao vật đúc như trên hình 6. Trong quá trình kim loại dâng trong khuôn, khe hở khí liên tục bị thay đổi do lượng khí sinh ra trong kim loại cũng tăng theo thời gian. Tại thời điểm ban đầu, khi dòng kim loại lỏng bắt đầu tiếp xúc với mẫu xốp, kim loại lỏng điền đầy khuôn theo cơ chế tiếp xúc. Chiều dày khe hở khí rất nhỏ.

Sau một khoảng thời gian nhất định, kim loại lỏng điền đầy khuôn theo cơ chế kiểu khe hở khí (gas gap). Sự thay đổi chiều rộng khe hở khí là rất quan trọng trong công nghệ đúc mẫu cháy. Nếu khe hở khí quá lớn sẽ gây ra hiện tượng sập khuôn. Nếu khe hở khí có giá trị quá nhỏ, quá trình phân hủy mẫu chậm, quá trình điền đầy vật đúc chậm cũng làm giảm chất lượng vật đúc. Tuy nhiên, lượng khí sinh ra do phân hủy mẫu lại nhanh chóng thoát ra ngoài qua lớp sơn khuôn để tạo sự cân bằng áp lực giữa lớp khí đệm và áp suất chân không trong quá trình điền đầy khuôn.

| Diện tích rãnh dẫn (cm2) | Tốc độ dâng lý thuyết (m/s) | Tốc độ dâng thực tế (m/s) |

| 1 cm2 | 0,52 | 0,032 |

Bảng 3. Tốc độ dâng kim loại thực tế và lý thuyết.

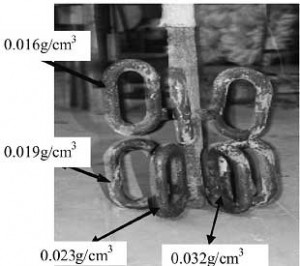

Tốc độ dâng lý thuyết được tính toán dựa trên định luật bảo toàn khối lượng trong hệ thống rót, thường áp dụng cho tính toán hệ thống rót vật đúc nhôm trong khuôn cát hoặc khuôn kim loại. Việc tính toán này đã bỏ qua ảnh hưởng của áp lực do lớp khí đệm (gas gap) tác động ngược lại trong hệ thống rót. Bởi vậy, việc tính toán hệ thống rót trong đúc lost foam phải có thêm hệ số áp suất khí , fpr. 3.6. ứng dụng đúc xích tầu thủy bằng thép thép 20Mn2. Bốn xích tầu thủy được đúc bằng thép 20Mn2>2 theo phương pháp mẫu cháy với 4 tỷ trọng thay đổi là 0,32 g/cm3, 0,23g/cm3; 0,19/cm3 và 0,16g/ cm3. Thiết diện rãnh dẫn giống nhau và bằng 2cm2. Kết quả, cả 4 vòng xích đều điền đầy hoàn hảo. Bề mặt kim loại càng đẹp khi tỷ trọng mẫu polystyren càng lớn.

Hình 7. Sản phẩm đúc xích tầu thủy

Rõ ràng cùng hệ thống rót như đối với vật đúc thép (thiết diện rãnh dẫn là 2 cm2), vật đúc bằng nhôm điền đầy không hoàn toàn. Như vậy, đối với vật đúc bằng nhôm, rãnh dẫn phải có thiết diện lớn hơn nhiều so với đúc thép.

Kết luận

1. Khi rót thép, hệ thống rót nói chung và rãnh dẫn nói riêng có ảnh hưởng rất mạnh đến quá trình điền đầy của vật đúc. Các kết quả đã chỉ ra rằng tiết diện rãnh dẫn thay đổi từ 0.25cm2 đến 2 cm2 vật đúc vẫn điền đầy tốt. Đối với vật đúc nhôm, vấn đề trở nên phức tạp hơn. Điều này có nghĩa là việc chọn các hệ số α và μ trong công thức Fmin cần có điều chỉnh. Cách tính hệ thống rót đã trình bày trong bài váo này có thể áp dụng có hiệu quả với vật đúc nhôm.

2. Áp suất hút chân không cho vật đúc nhôm nên dùng trong khoảng từ -0.3 đến -0.7 at. Nếu áp suất chân không quá lớn sẽ dẫn đến hiện tượng vỡ sơn, sụt mẫu. Còn nếu áp lực chân không quá nhỏ sẽ làm cho có khuyết tật không điền đầy, vật đúc có bề mặt nhăn.

3. Tỷ trọng mẫu đối với đúc nhôm nên dùng ở cận nhỏ, đối với thép nên dùng giá trị lớn hơn.

4. Tốc độ dâng của kim loại trong khuôn đối với nhôm thường là 0,4 m/s thì chiều dầy khe hở khí sẽ nằm trong khoảng (2-4)cm. Với các thông số này, vật đúc sẽ điền đầy hoàn hảo.

[symple_box color="yellow" text_align="left" width="100%" float="none"]

Tài liệu tham khảo

- Nguyễn Hữu Dũng. Các phương pháp đúc đặc biệt; NXB KHKT. 2006

- Pravin Kannan, Joseph J. Biernacki, A review of physical and kinetic models of thermal degradation of expanded polystyrene foam and their application to the lost foam casting process. JOURNAL OF ANALYTI- CAL AND APPLIED PYROLYSIS. 2006.

- D.A. Caulk. A foam engulfment model for lost foam casting of aluminum. International Journal of Heat and Mass Transfer 49 (2006) 3831-3845.

- D.A. Caulk. A foam melting model for lost foam casting of aluminum. International Journal of Heat and Mass Transfer 49 (2006) 2124-2136

- M. Khodai. Pressure measurement and some observation in lost foam casting. journal of Materials Processing Technology 206 (2008) 1-6

[/symple_box][symple_clear_floats]