Nghiên cứu khả năng quay vòng khí thải khi thấm cacbon thể khí sử dụng khí gas Việt Nam lên một loại thép công nghiệp

06/12/2017

Mục tiêu của đề tài là giảm thiểu tối đa lượng khí thải ra trong quá trình thấm cácbon và tái sử dụng khí thải cho quá trình thấm tiếp theo. Đây là giải pháp hữu ích, không những giảm 30-60% tiêu thụ chất thấm, mà còn tránh phát thải CO2 và H2 ra môi trường.

Recycle exhaust gases during steel carburizing by Petro gas

Nguyễn Văn Tư, Nguyễn Anh Sơn, Trần Văn Nam Đại học Bách khoa Hà Nội

Tóm tắt

Nghiên cứu này thực hiện việc xử lý nhằm quay vòng tái sử dụng khí thải trong quá trình thấm cacbon thể khí để giảm thiểu phát thải CO2 và H2 ra môi trường. Kết quả nghiên cứu cho thấy, khí thải sau khi đốt đã loại được hầu hết H2 có thể quay vòng sử dụng lại tới 50-70%. Đây là giải pháp hữu ích, không những giảm 30-60% tiêu thụ chất thấm, mà còn tránh phát thải CO2 và H2 ra môi trường.

Abtract

This research carries out treating methods to recycle exhaust gas during carburizing process to decrease the emissions as CO2 and H2, into the environment. The results sow that after exhaust gas was burned, almost hydro- gen content in exhaust gas can be remove and the remain gas can be recycled from 50 to 70 percent. This usful solution is not only decrease the consuming gas for carburizing process up 30-60 percent but also prevent emis- sion as CO2, H2 into the environment.

1. Đặt vấn đề

Xử lý nhiệt là một khâu đảm bảo chất lượng sản phẩm cơ khí nên được đầu tư và phát triển nhanh chóng. Các dạng nhiệt luyện, đặc biệt là hoá-nhiệt luyện tiêu hao nhiều năng lượng, đó là một nguồn quan trọng phát thải CO2 và chất độc hại khác ra môi trường. Khí thải trong quá trình thấm cacbon thể khí sử dụng khí gas có chứa tỷ lệ lớn H2 và một số khí khác CO, CO2, hơi nước (H2O)...

Môi trường thấm cũng có thành phần tương tự nhưng với hàm lượng CO cao hơn, CO2 và hơi nước thấp hơn. Để thực hiện quá trình thấm phải liên tục bổ sung khí gas để giữ môi trường thấm có hoạt độ cácbon đủ cao đồng thời luôn xả khí thải ra để giữ áp suất không đổi trong lò. Xả khí thải chứa các chất gây độc hại cho môi trường (H2, CO, CO2) là điều không nên.

Mục tiêu của đề tài là giảm thiểu tối đa lượng khí thải ra trong quá trình thấm cácbon và tái sử dụng khí thải cho quá trình thấm tiếp theo.

2. Thực nghiệm

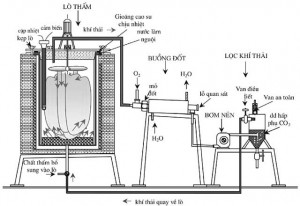

Sơ đồ thiết bị có hệ thống quay vòng nhằm tái sử dụng khí thải trong quá trình thấm cacbon thể khí được mô tả trên hình 1.

Hình 1. Sơ đồ lò thấm quay vòng khí thải thực nghiệm

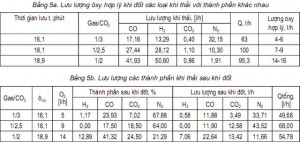

| Tỷ lệ Gas/CO2 | Ôlưu | Q, l/h | Khí thấm, l/h | ||

| C3,5H9 | CO2 | N2 | |||

| 1/3 | 16,1 | 41,09 | 2,43 | 7,27 | 31,39 |

| 1/2,5 | 18,1 | 36,47 | 6,71 | 16,76 | 13,00 |

| 1/2 | 18,9 | 34,87 | 6,82 | 13,65 | 14,4 |

Bảng 1. Thành phần khí khi thấm ở 930oC với tỷ lệ và thời gian lưu khác nhau (thể tích lò là 11 dm3)

Thiết bị thực nghiệm bao gồm các bộ phận chính sau đây:

1. Lò thấm cácbon thể khí, công suất thiết kế 5 kW, buồng lò Φ180x200 mm, có buồng hoạt hoá và lọc muội, có hệ thống gioăng chịu nhiệt, nước làm nguội nắp lò và kẹp chặt đảm bảo lò kín và làm việc dưới áp suất ổn định, không đổi. Lò có hệ thống điều khiển nhiệt độ tự động, có cảm biến ôxy để đo và điều chỉnh thế cácbon của môi trường thấm;

2. Buồng đốt bao gồm: mỏ đốt được thiết kế để hỗn hợp hoà trộn và cháy tốt nhất, chịu được nhiệt độ cao, dễ tháo lắp để kiểm tra trong quá trình thí nghiệm; buồng làm nguội để ngưng tụ nước, giảm thể tích khí và hạ thấp nhiệt độ đến nhiệt độ thường để hệ thống ống dẫn và bơm làm việc; có lỗ quan sát để theo dõi quá trình thí nghiệm;

3. Bơm nén, công suất 500 W, lưu lượng khoảng 35 l/min, áp suất 5 at:

4. Buồng lọc khí thải, bằng thép, chịu áp lực tối đa 6 at, có hệ thống van an toàn tự động xả khi áp suất cao hơn 3 at. Có hệ thống đồng hồ đo áp suất, van điều tiết khí quay lại lò, van xả để đo đạc và quan sát chế độ làm việc của bình hấp phụ. Trong bình có chứa chất hấp phụ để loại CO2.

Đo và điều chỉnh thế thấm bằng cảm biến ôxy sử dụng ôxit ziri côn (ZrO2 + (9÷11)%Y2O3) GoldProbe của hãng SSI (USA ), có cặp nhiệt loại S được lắp với hệ thống hiển thị và có thể tự động điều khiển thế cácbon AC20. Xác định thành phần khí hyđrô bằng cảm biến hyđrô của của hãng Stange CHLB Đức, với các đặc tính kỹ thuật: nồng độ H2 cho phép đo từ 0 đến 75%, điện áp nguồn: 24 VDC, dòng đo từ 4 đến 20 mA. CO và CO2 được đo bằng thiết bị GASBOARD 3100 của hãng WUHAN Cubic opto- electronics, Trung Quốc với dải đo CO (0-70)% và CO2 (0-40)%. Mẫu sau khi thấm được soi tổ chức trên kính hiển vi quang học Axiovert 100A của hãng Carl Zeiss, CHLB Đức, đo độ cứng trên máy Struers Duramin-2 (Đan Mạch) với tải trọng 100g. Khí gas sử dụng khi thấm là Petro Việt Nam Gas có thành phần 50%C3H8 + 50%C4H10, về mặt thành phần có thể coi là C3,5H9. Thép dùng để thấm là 20CrMo và thép C20.

3. Kết quả và thảo luận

3.1. Quan hệ giữa thành phần, lưu lượng khí thấm đến thành phần và lưu lượng khí thải

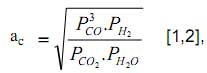

Khi ta đưa hỗn hợp khí thấm (Petro Việt Nam + CO2 + N2) với tỷ lệ nhất định vào trong lò thấm sẽ xảy ra các phản ứng sau đây:

C3,5H9 + 3,5CO2 → 7CO + 4,5H2 (1) C3,5H9 → 4,5H2 + 3,5C (2)

Phản ứng (1) tạo ra chất thấm chính CO là phản ứng mong muốn, phản ứng phân huỷ (2) tạo ra muội cacbon làm cản trở quá trình thấm do đó cần hạn chế. Theo kết quả thực nghiệm, phản ứng (1) xảy ra chủ yếu phụ thuộc vào tỷ lệ gas/CO2 đưa vào. Khi giảm tỷ lệ gas/CO2 thì phản ứng (1) càng thuận lợi. Tuy nhiên, giảm tỷ lệ này xuống dưới 1/3,5 vẫn có một phần phản ứng (2) xảy ra. Khi đưa hỗn hợp thấm khác nhau vào lò có thể đo đạc và xác định thành phần và lưu lượng khi thải theo thành phần và lưu lượng khí thấm như bảng 1 (chỉ ghi vài giá trị đặc trưng). Nhận thấy N2 không đổi, do đó sẽ được quay vòng sử dụng hoàn toàn. Chỉ còn các khí CO, CO2 và H2 trong đó nhất là H2 sinh ra khi đưa khí gas vào lò thấm phải loại bỏ mới có thể quay vòng tái sử dụng được.

Ta cũng nhận thấy rằng sau thời gian lưu 14,4 phút thì tỷ lệ H2, CO và CO2 trong khí thải chỉ phụ thuộc vào tỷ lệ gas/CO2 mà không còn phụ thuộc vào thời gian lưu chứng tỏ môi trường thấm đã được hình thành xong sau khoảng 14,4 phút đưa khí thấm vào lò. Khi giảm tỷ lệ gas/CO2 thì tỷ lệ CO và CO2 tăng còn tỷ lệ H2 giảm. Điều này hoàn toàn phù hợp vì ở nhiệt độ thấm (900-950°C) khí gas hầu như phân huỷ và phản ứng hoàn toàn (CxHy chỉ còn vài phần nghìn). Khi giảm tỷ lệ gas/CO2 thì lượng khí gas ít đi do đó tỷ lệ H2 thấp đi, còn CO và CO2 vì giữ thời gian lưu không đổi (cùng lưu lượng) thì đều tăng lên.

Qua bảng ta thấy: lượng hyđrô phân tích chiếm 21,09% tương ứng với lưu lượng là 11,99 l/h từ khí gas với lưu lượng sử dụng là 2,43 l/h, nếu phân huỷ hết cũng chỉ là 2,43. 4,5 = 10,9 l/h hơi cao hơn một chút.

Các kết quả khác cũng tương tự chứng tỏ phân tích hyđrô đều gặp sai số hệ thống tăng lên nhưng ít nên vẫn có thể chấp nhận được.

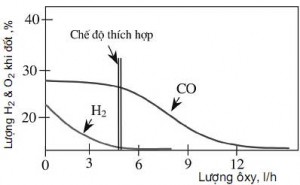

Hình 2. Tỷ lệ H2 và CO khi đốt với lưu lượng oxy khác nhau với τ = 16,1 phút, gas/CO2=1/3

3.2. Xử lý để quay vòng tái sử dụng khí thải

Qua kết quả bảng 2 thấy lưu lượng khí thải lớn hơn lưu lượng khí thấm, do đó phải loại bớt các khí không cần thiết thì mới cân bằng khí sử dụng. Muốn để loại CO và H2 ra khỏi khí thải cách tốt nhất là đốt cháy bằng oxy. Phản ứng đốt cháy CO và H2 và động lực học phản ứng ở các nhiệt độ khác nhau ghi trong bảng 3.

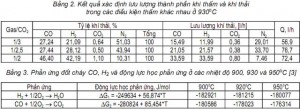

Bảng 2 và 3

Ta thấy hyđrô có động lực học phản ứng lớn hơn, song quan trọng hơn là nhiệt độ bắt lửa thấp hơn (H2 bắt lửa ở 510°C còn CO bắt lửa ở 610°C [3]), sản phẩm là nước do đó phản ứng được ưu tiên xảy ra. Kết quả thực nghiệm đốt khí thải từ lò thấm (nhiệt độ thấm 920°C, thời gian lưu 16,1 phút (Q = 41,09 l/h) và tỷ lệ gas/CO2 là 1/3) ghi trong bảng 4.

| QO2, l/h | QH2, % | QCO, % | TH2, % | TCO, % |

| 0 | 21,09 | 27,24 | 0 | 0 |

| 2,7 | 11,13 | 27,24 | 47,23 | 0 |

| 5,4 | 1,17 | 23,9 | 94,45 | 12,2 |

| 7,1 | 0 | 19,8 | 100 | 27,3 |

| 9,6 | 0 | 15,7 | 100 | 42,4 |

| 12 | 0 | 5,6 | 100 | 79,4 |

| 13,8 | 0 | 0,2 | 100 | 99,3 |

Bảng 4. Thành phần khí thải sau khi đốt với lưu lượng oxy khác nhau

Ta thấy khi tăng dần tỷ lệ O2/H2 thì lượng H2 giảm nhanh và tỷ lệ đốt cháy hydro TH2 tăng mạnh (bảng 4). Ta còn thấy chỉ khi H2 cháy gần như hoàn toàn (TH2> 90%) thì CO mới bắt đầu bị ôxy hoá.

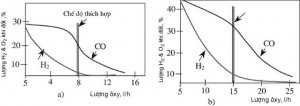

Hình 3. Tỷ lệ H2 và CO khi đốt với lưu lượng ôxy khác nhau: a) với τ = 18,1 phút, gas/CO2=1/2,5; b) với τ = 18,9 phút, gas/CO2=1/2

Tính toán theo phản ứng thì 13,413 l/h hyđrô (bảng 2) phải dùng 6,705 l/h ôxy thì đốt hết H2, nhưng thực nghiệm cho thấy phải dùng dư 7,1 l/h (dư khoảng 6%) thì hyđrô mới được đốt cháy hoàn toàn. Để tận dụng CO cho quá trình thấm tiếp theo khi quay vòng, tốt nhất nên dừng đốt H2 và CO với lưu lượng ôxy theo kết quả sau (bảng 5a và b): Khi đó H2 chỉ còn dưới 10%, còn phần lớn CO vẫn có thể sử dụng lại (trên 80%). Thành phần khí thải sau khi đốt được ghi trong bảng 5b.

Bảng 4 và 5

Sau khi nén để ngưng tụ và loại hết hơi nước, khí thải chỉ còn lại CO, CO2, N2 và lượng nhỏ H2 dư sẽ được quay vòng để tái sử dụng.

Kết quả tính toán tỷ lệ đương lượng nguyên tử gam các nguyên tố C, O, H ghi trong bảng 6. So với khí thấm ban đầu đưa vào lò cho thấy cần bổ sung C bằng khí gas. Với mỗi chế độ thấm cần bổ sung một lượng khí gas khoảng từ 40 đến 70%. Cần thấy rằng, ở chế độ thấm ban đầu, khi đưa khí gas vào lò, mặc dù đã dùng buồng xúc tác hoạt hoá lọc muội nhưng tỷ lệ phân huỷ khí gas còn khá cao (khoảng 30%), quay vòng khí thải sẽ hạn chế hiện tượng này.

Như đã nêu trên, lưu lượng khí thải lớn hơn lưu lượng khí thấm dù đã loại hyđrô nhưng vẫn còn lớn hơn do đó chỉ quay vòng tối đa là 50 đến 70%. Hơn nữa, với sơ đồ thiết bị trên, đặc biệt là máy bơm nén quá lớn, dù đã dùng các biện pháp để giảm lưu lượng nhưng vẫn cần dùng van xả để điều tiết áp suất và lưu lượng, do đó không thể quay vòng lớn hơn được (bảng 6).

| Gas/CO2 | Khí thấm ban đầu | Khí quay vòng | Gas bổ sung | |||||||

| C | O | N | H | C | O | N | H | l/h | % | |

| 1/2 | 15,76 | 14,55 | 62,78 | 21,83 | 9,22 | 11,31 | 40,45 | 0,697 | 0,94 | 39 |

| 1/2,5 | 40,23 | 33,53 | 26,00 | 60,35 | 14,69 | 22,24 | 52,22 | 0 | 3,27 | 49 |

| 1/2 | 37,53 | 27,29 | 28,80 | 61,41 | 21,63 | 29,69 | 14,00 | 8,474 | 4,54 | 67 |

Bảng 6. Đương lượng tỷ lệ nguyên tử gam trong khí thấm và khí quay vòng

3.3 Dùng cảm biến để điều khiển quay vòng khí thải

Có 2 cách để điều khiển quay vòng khí thải là: cố định tỷ lệ khí quay vòng và điều khiển lượng khí thải quay vòng theo thế cácbon định trước.

3.4. Cố định tỷ lệ khí quay vòng

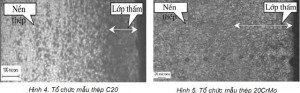

Thực nghiệm đã tiến hành với các tỷ lệ khí thải quay vòng khác nhau: 50, 60, 70 và 80%. ở mỗi chế độ lại điều chỉnh khí gas hoặc ôxy và nitơ để môi trường thấm giống như khi thấm bình thường (tỷ lệ gas/CO2 = 2, thời gian lưu 18,9 phút (Q= 34,87 l/h), thế cacbon CP = 0,95). Kết quả thấm lên thép C20 ở 920°C – 1h đều đạt lớp thấm có chiều dày khoảng 100 μm (hình 4).

3.5. Điều khiển lượng khí thải quay vòng theo thế cácbon định trước

Các thí nghiệm cũng lấy thế cacbon định trước CP = 0,95% và tiến hành thấm với hỗn hợp khí cố định và khí quay vòng được sử dụng với tỷ lệ khác nhau sao cho CP = 0,95%. Kết quả trình bày trong bảng 6. Nếu ta cố định khí gas đưa vào lò là 3 l/h, nitơ là 9 l/h thì khí thải quay vòng là 21 l/h, tỷ lệ quay vòng khoảng 58% thì môi trường thấm sẽ giống như khi thấm không quay vòng với tỷ lệ gas/CO2 =1/2, thời gian lưu 18,9 phút (Q=34,87 l/h). Như đã nêu trên, tỷ lệ khí thải quay vòng cũng không quá 80% được. Kết quả thấm lên thép trình bày trên hình 5.

Hình 4 và 5

4. Kết luận

Kết quả nghiên cứu cho thấy sau khi xử lý bằng cách đốt khí thải và nén đã loại hầu hết hyđrô khỏi khí thải (hơn 80%). Hyđrô bị đốt cháy trước và chỉ khi bị ôxy hoá trên 70% thì CO mới bị ôxy hoá thành CO2. Khi quay vòng khí thải chỉ nên đốt khoảng 80% hyđrô để tận dụng CO quay vòng tái sử dụng cho quá trình thấm để giảm thiểu khí gas. Khí thải có thể được đưa trở lại lò thấm để tái sử dụng tới 50 đến 70%;

Kết quả thấm nhận được khi quay vòng tái sử dụng khí thải để thấm cũng giống như khi thấm không quay vòng khí thải với cùng thế cácbon. Xử lý để tái sử dụng khí thải khi thấm cácbon là một giải pháp hữu ích, không những giảm tiêu thụ khí thấm (30 đến 60%), không cần dùng khí gas để đốt khí thải mà còn không thải các khí có hại ra môi trường. Cần tiếp tục nghiên cứu hoàn thiện quy trình đốt khí thải và dung dịch hấp phụ để nâng cao tỷ lệ quay vòng tái sử dụng khí thải lên 100%.

[symple_box color="yellow" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn

- Nguyễn Văn Tư, “Giáo trình xử lý bề mặt”, Nxb Đại học Bách khoa Hà Nội, 1999

- Donald B. Wagner, Appendix 2: Equilibrium relations of CO and CO2 in steelmaking processes, http://alum.mit.edu/www/dwag/rehd/rehd.html, 2006

- Bùi Hải, “Giáo trình kỹ thuật nhiệt”, Nxb Đại học Bách khoa Hà Nội, 2000

[/symple_box][symple_clear_floats]