Nghiên cứu công nghệ sản xuất bột nhôm kim loại để sản xuất các hợp kim bằng phương pháp nhiệt kim

01/08/2014

Việc sản xuất một số hợp kim fero như titan, zirconi từ quặng ilmenit hoặc quặng zircon cho ngành chế tạo máy trong nước được thực hiện bằng phương pháp nhiệt nhôm. Tuy nhiên cho đến nay chưa có cơ sở nào sản xuất bột nhôm cho mục đích này. Các nghiên cứu nhằm xác định phương pháp sản xuất bột nhôm và áp dụng vào việc sản xuất hai loại fero trên

Nghiên cứu công nghệ sản xuất bột nhôm kim loại để sản xuất các hợp kim bằng phương pháp nhiệt kim Preparation of Al powder for production of fero-alloy systems Fe-Ti and Fe-Si-Zr

KS Ngô Ngọc Định Viện KH và CN Mỏ - Luyện Kim

1. Tổng quan Bột kim loại được sử dụng ngày càng nhiều trong các lĩnh vực sản xuất: các chi tiết máy, các loại dao cắt, nguyên liệu cho các ngành hóa chất, luyện kim.... Tùy từng kim loại và mục đích sử dụng có thể lựa chọn một số phương pháp tạo bột kim loại khác nhau. Phương pháp hoàn nguyên: Đối tượng là các kim loại khó nóng chảy hoặc có độ cứng, độ bền cao,.. Ví dụ: sản xuất bột vonfram, bột sắt, bột molipđen,... Phương pháp phun: Đối với các kim loại có nhiệt độ nóng chảy thấp có thể sử dụng phương pháp phun trong dòng chất lỏng áp suất cao để tạo thành bột. Phương pháp này thường để tạo bột các kim loại như Sn, Zn, Pb, Al, hợp kim đồng... Đây là phương pháp có hiệu quả cao và năng suất lớn. Phương pháp cơ học: Các kim loại nêu trên cũng có thể được tạo bột bằng cách nghiền. có thể có hoặc không có môi trường bảo vệ để chống oxy hóa, chống cháy nổ. Phương pháp bốc hơi và ngưng tụ: Phương pháp này thường được áp dụng với các kim loại có nhiệt độ nóng chảy và bốc hơi thấp. Quá trình thường được thực hiện trong môi trường chân không nhất định. Ví dụ trong chế tạo bột kẽm kim loại. Phương pháp điện phân: Phương pháp này được tiến hành trong môi trường nước theo nguyên lý của quá trình điện phân kim loại. Phương pháp này có thể áp dụng đối với một số kim loại như Cu, Pb, Sn, Zn, Fe... 1.1. Sử dụng bột kim loại trong lĩnh vực luyện kim Do tính chất đặc biệt của bột kim loại mà các ứng dụng đối với chúng rất rộng rãi trong các lĩnh vực luyện kim bột, chế tạo máy, hóa chất,... Bột một số kim loại có hoạt tính hóa học mạnh có thể dùng làm chất hoàn nguyên. Dùng bột kim loại làm chất hoàn nguyên để thực hiện một số công việc như hàn các chi tiết bằng thép ở hình dạng phức tạp hoặc không thể thực hiện bình thường, hoàn nguyên một số kim loại mà không thể hoàn nguyên bằng các chất hoàn nguyên thông thường như C, khí tự nhiên,... Khi sản xuất ferotitan sử dụng bột nhôm làm chất hoàn nguyên, quá trình này thể hiện qua các phản ứng hóa học sau:2TiO2 + (4/3)Al = 2TiO + (2/3)Al2O3 2TiO + (4/3)Al = 2Ti + (2/3)Al2O3

Quá trình này thường được tiến hành trong lò điện hồ quang. Đối với fero titan có hàm lượng titan < 35% nguyên liệu sử dụng thường là tinh quặng ilmenite và có bổ sung thêm tinh quặng sắt và các trợ dung phù hợp. Khi sản xuất các hợp kim zirconi như ferosilico zirconi hoặc ferozirconi cũng sử dụng bột nhôm làm chất hoàn nguyên. Quá trình xảy ra với phản ứng chính sau:ZrO2 + (4/3) Al = Zr + (2/3) Al2O3

Một phần silic (trong quặng zircon) cũng bị hoàn nguyên cùng với lượng fero silic trong nguyên liệu sẽ tạo thành hợp kim ferosilico zircon. Bột nhôm được sử dụng trong việc sản xuấ các hợp kim fero trên cần có độ hạt nhất định. Đối với sản xuất fero titan và ferosilico zirconi độ hạt của bột nhôm tốt nhất là (0,5÷3,0) mm. Nếu cấp hạt < 0,1 mm nhôm dễ bị cháy và tốn thất, nếu quá to thì phản ứng kém do bề mặt tiếp xúc giữa nhôm và oxyt kim loại bị giảm. 1.2. Phương pháp tạo bột nhôm kim loại Nhôm là kim loại có nhiệt độ nóng chảy không cao (660 oC) và có độ bền cơ học thấp. ở trạng thái nóng chảy có độ nhớt, sức căng bề mặt khá lớn. Từ các tính chất hóa lý của nhôm, sẽ có một số phương pháp chế tạo bột nhôm tùy theo mục đích sử dụng chúng. Việc sản xuất bột nhôm kim loại dựa trên hai phương pháp chính, đó là phương pháp nghiền và phương pháp phun. 1.2.1. Phương pháp nghiền Phương pháp này để sản xuất bột nhôm mịn và siêu mịn dùng cho chế biến sơn phủ, in ấn, pháo hoa,... kích thước hạt khoảng (1÷5)μm; Để sản xuất bột nhôm theo phương pháp này, trước hết nhôm kim loại cũng phải được tạo bột thô tới kích thước nhất định. 1.2.2. Phương pháp phun Bột nhôm sản xuất theo phương pháp này có độ hạt lớn dùng để sản xuất kim loại và hợp kim bằng phương pháp nhiệt nhôm và là nguyên liệu cấp cho phương pháp nghiền (bảng 1). Theo phương pháp này, nhôm lỏng được rót vào nồi trung gian đặt trên thiết bị phun. Quá trình phun có thể lựa chọn phun bằng dòng nước có áp suất cao hoặc khí nén. Toàn bộ thiết bị phun được đặt trên buồng thu bột. Tùy theo quy mô của thiết bị buồng thu bột có thể sử dụng phương pháp thu bột ướt hoặc khô.| Độ hạt, mm | 0,1 | 0,1÷1,5 | 1,5÷3 |

| Loại I | < 20 % | > 70 | % ≤ 15 % |

| Loại II | < 25 % | > 65 | % ≤ 20 % |

Bảng 1. Cấp hạt bột nhôm dùng cho sản xuất hợp kim fero

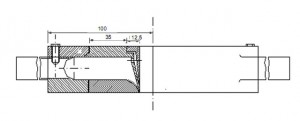

Điều kiện tối ưu để sản xuất bột nhôm kim loại như sau: - Nhiệt độ nhôm lỏng trong nồi chứa: (700÷750) oC - áp suất dòng khí: (450÷500) kPa. - Chi phí khí nén: 0,3 kg/ kg bột 2. Nghiên cứu tạo bột nhôm bằng phương pháp phun Lựa chọn phương pháp phun bằng dòng khí áp suất cao để tạo bột nhôm kim loại. Thiết bị nghiên cứu là vòi phun kim loại lỏng (hình 1) và hệ thống thiết bị phun kim loại lỏng tự chế tạo. Nguyên vật liệu dùng cho nghiên cứu: - Nhôm kim loại: tương đương mác nhôm A0 có thành phần sau: 98,9% Al; 0,5% Fe; 0,4% Si; 0,02% Cu; 0,08% Zn; - Các nguyên liệu để luyện thử fero titan và ferosilico zirconi là: + Tinh quặng ilmenit: tinh quặng ilmenit Cây Châm Thái Nguyên có thành phần nêu ở bảng 2. + Tinh quặng zircon: cung cấp bởi Công ty Khoáng sản Thừa Thiên-Huế có thành phần nêu ở bảng 3. [caption id="attachment_1323" align="aligncenter" width="300"] Hình 1. Vòi phun kim loại dùng khí nén[/caption]

Hình 1. Vòi phun kim loại dùng khí nén[/caption]

| TiO2 | FeO | Fe2O3 | SiO2 | CaO | MgO | Cr2O3 | Al2O3 | MnO | S |

| 45,75 | 6,90 | 37,76 | 4,25 | 0,54 | 2.17 | 1,15 | 0,15 | 0,72 | 0,01 |

Bảng 2. Thành phần hóa học tinh quặng ilmenit gốc Cây Châm (%)

| Thành phần | ZrO2 | SiO2 | TiO2 | Al2O3 | Fe2O3 |

| Hàm lượng | 64,89 | 32,75 | 0,15 | 0,25 | 0,91 |

Bảng 3. Thành phần tinh quặng zircon Thừa Thiên Huế (%)

2.1. ảnh hưởng của áp suất dòng khí phun đến cấp hạt của bột nhôm Nhôm kim loại được nấu chảy trong lò và giữ ở nhiệt độ 800 oC, đường kính dòng nhôm lỏng qua vòi phun 4 mm. áp suất khí phun được khảo sát với các giá trị sau: 200; 250; 300; 350; 400 kPa. Lượng nhôm phun: 1 kg Kết quả được trình bày trên bảng 4.| áp suất khí phun (kPa) | 200 | 250 | 300 | 350 | 400 |

| Cấp hạt bột nhôm (mm) | Lượng bột (%) | ||||

| +3,0 | 20,5 | 18,8 | 15,2 | 13,4 | 12,7 |

| +1,5 ÷ -3,0 | 21,3 | 19,4 | 18,3 | 16,8 | 15,5 |

| -1,5 | 58,2 | 61,8 | 66,5 | 69,8 | 71,8 |

Bảng 4. ảnh hưởng của áp suất khí phun đến cấp hạt của bột nhôm

2.2. ảnh hưởng của nhiệt độ nhôm lỏng Từ kết quả của thí nghiệm áp suất khí phun, chọn áp suất phun 300 kPa, sử dụng đường kính dòng nhôm lỏng 4 mm. Nhiệt độ nhôm lỏng được khảo sát là: 700, 750, 800, 850 oC. Lượng nhôm thí nghiệm phun: 1 kg Kết quả được trình bày trong bảng 5.| Nhiệt độ nhôm lỏng (oC) | 700 | 750 | 800 | 850 |

| Cấp hạt bột nhôm (mm) | Lượng bột (%) | |||

| +3,0 | 34,6 | 18,5 | 15,2 | 13,2 |

| +1,5 ÷ -3,0 | 25,2 | 20,3 | 18,3 | 16,7 |

| -1,5 | 40,2 | 61,2 | 66,5 | 70,1 |

Bảng 5. ảnh hưởng nhiệt độ nhôm lỏng đến cấp hạt bột nhôm

2.3. ảnh hưởng của đường kính dòng nhôm lỏng Từ các kết quả trên lựa chọn áp suất phun là 300 kPa và nhiệt độ nhôm lỏng là 800 oC để thí nghiệm khảo sát đường kính dòng nhôm lỏng chảy qua vòi phun. Đường kính dòng nhôm lỏng được khảo sát là: 2,0; 3,0; 4,0; 5,0 mm. Lượng nhôm thí nghiệm phun: 1 kg Kết quả được trình bày ở bảng 6.| Nhiệt độ nhôm lỏng (oC) | 2,0 | 3,0 | 4,0 | 5,0 |

| Cấp hạt bột nhôm (mm) | Lượng bột (%) | |||

| +3,0 | 13,5 | 14,3 | 15,2 | 20,5 |

| +1,5 ÷ -3,0 | 16,8 | 17,4 | 18,3 | 22,3 |

| -1,5 | 69,7 | 68,3 | 66,5 | 57,2 |

Bảng 6. ảnh hưởng của đường kính dòng nhôm lỏng khi phun đến cấp hạt bột nhôm 66,5

Từ các kết quả phân tích cho thấy bột nhôm thu được hoàn toàn đáp ứng được việc sử dụng để sản xuất các hợp kim fero bằng phương pháp nhiệt nhôm. Nhôm bột thu được có thành phần hóa học được trình bày trong bảng 7.| Thành phần | Al | Si | Fe | Zn |

| Hàm lượng (%) | 97,6 | 0,5 | 0,5 | 0,08 |

Bảng 7. Thành phần hóa học của bột nhôm

2.4. Thử nghiệm sản xuất fero titan và ferosilico zirconi từ bột nhôm tự sản xuất Nguyên liệu là tinh quặng ilmenit Cây Châm Thái Nguyên. Đã chế tạo 4 mẻ luyện fero titan với khối lượng tinh quặng ilmenit 2 kg/mẻ. Lượng fer- otitan thu được tổng cộng 4,8 kg. Suất thu hồi titan đạt 56%. Nguyên liệu để sản xuất ferosilico zirconi là tinh quặng zircon của Công ty Khoáng sản Thừa Thiên-Huế. Đã tiến hành 4 mẫu luyện ferosilico zirconi với khối lượng tinh quặng zircon 1 kg/mẻ. Lượng ferosilico zirconi thu được tổng cộng 4,2 kg. Suất thu hồi zirconi đạt 64 %. Thành phần fero titan và ferosilico zirconi thu được nêu trong bảng 8.| Thành phần | Fe | Zr | Ti | Al | Si |

| Fero titan | 44,98 | - | 29,26 | 14,45 | 7,32 |

| Ferosilico zirconi | 27,58 | 31,32 | - | 8,6 | 32,50 |

Bảng 8. Thành phần hóa học fero titan và ferosilico zircon (%)

3. Kết luận Đã nghiên cứu phun bột nhôm kim loại để sản xuất hợp kim fero trên thiết bị đã chế tạo với thông số hợp lý: - áp suất không khí phun 300 kPa; - Nhiệt độ nhôm lỏng 800 oC; - Đường kính dòng nhôm lỏng 4 mm. Bột nhôm thu được có các cấp hạt phù hợp với sản xuất hợp kim fero: cấp - 1,5 mm khoảng 65%; cấp +1,5 ÷ -3,0 mm khoảng 18 %. Đã sử dụng bột nhôm để sản xuất thử fero titan và ferosilico zirconi với thành phần tương đương mác FeTi-30 và FeSiZr- 30. Tài Liệu Tham Khảo- Ngô Trí Phúc, Nguyễn Sơn Lâm, Công nghệ sản xuất fero, NXB Khoa học-Kỹ thuật, Hà Nội, 2006

- Ngô Ngọc Định, Báo cáo tổng kết đề tài “Nghiên cứu ứng dụng sản xuất bột kẽm kim loại”, 1985

- Quản Văn Dũng, Báo cáo tổng kết đề tài “Nghiên cứu công nghệ luyện fero titan”, 2009

- Nguyễn Hồng Quân, Báo cáo tổng kết đề tài “Nghiên cứu công nghệ luyện ferosilico zirconi”, 2010

- B. Verlinden, L.Froyen, Aluminium powder metallurgy, University of Leuven, Belgium, 1994

- M.Y. Gacic, B.Y. Emlin, Điện luyện hợp kim fero (Bản tiếng Nga), Kiev, 1983

- Metal powder production by electrolysis, Faculty of Technology and Metallurgy, University of Belgrade, Karnegijeva 4, 11000 Belgrade, Serbia and Montenegro, December 2005

- Вагина Л.Ф.; Громовой И.С., Громовой С.А, СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВОЙ ПУДРЫ, 1999