Nghiên cứu công nghệ chế tạo zircônit và điôxit zircôn từ quặng tinh zircôn

06/12/2017

Zircôn và các hợp chất của nó như silicat zircôn và điôxit zircôn là vật liệu có tầm quan trọng đối với nhiều ngành công nghiệp khác nhau. ở các nước công nghiệp phát triển như Mỹ, Nhật, Nga, Đức nó được sử dụng làm vật liệu chịu lửa cao cấp, các loại gốm bền hoá học, bền nhiệt, siêu cứng, chịu mài mòn, cách điện.

Production of zirconite and zirconia from zircon concentrate

Cao Đình Thanh, Vũ Thanh Quang, Ngô Văn Tuyên Viện Công nghệ xạ hiếm

TÓM TẮTTừ năm 1986 đến nay viện Công nghệ xạ hiếm đã tiến hành các đề tài nghiên cứu công nghệ chế tạo các sản phẩm zircônit làm men gốm sứ, vật liệu chịu lửa và điôxit zircôn để chế tạo vật liệu gốm cao cấp. Hiện nay viện đang tiến hành các dự án sản xuất thử nghiệm chế tạo các sản phẩm này phục vụ nhu cầu nguyên liệu của một số ngành công nghiệp trong nước. Kết quả thử nghiệm khẳng định tính khả thi về công nghệ và thiết bị để triển khai ở quy mô sản xuất lớn nhằm xây dựng công nghiệp chế biến sâu khoáng sản zircôn và làm gia tăng giá trị nguồn tài nguyên khoáng sản của đất nước.

ABSTRACTSince 1986 the Institute of radioactive and rare earths has been conducting a number of researches on pro- duction of zirconite products for ceramic, refractory materials and zirconia for high-grade ceramics. Currently, the institute is carrying out several projets on production of these products to meet the raw material demands of the domestic industries. The test results have showed the feasibility of technology and equipment which can be put into large-scale production for the development of the zircon down stream processing industry and improvment of the added value of the natural resources of the country.

1. Mở đầu

Zircôn và các hợp chất của nó như silicat zircôn và điôxit zircôn là vật liệu có tầm quan trọng đối với nhiều ngành công nghiệp khác nhau. ở các nước công nghiệp phát triển như Mỹ, Nhật, Nga, Đức nó được sử dụng làm vật liệu chịu lửa cao cấp, các loại gốm bền hoá học, bền nhiệt, siêu cứng, chịu mài mòn, cách điện. Ngoài ra zircôn còn được sử dụng trong công nghiệp luyện kim, làm sơn khuôn đúc, vật liệu mài, vật liệu đánh bóng, vật liệu trong công nghiệp hàng không, vũ trụ, vật liệu vỏ bọc thanh nhiên liệu của lò phản ứng hạt nhân...

Nước ta có trữ lượng khoáng zircôn đáng kể nằm trong sa khoáng ven biển lừ Quảng Ninh đến Bình Thuận, nhưng tập trung chủ yếu ở ven biển miền Trung: Hà Tĩnh, Huế, Quy Nhơn và Bình Thuận. Trữ lượng tinh quặng zircôn trong sa khoáng ven biển Việt Nam ước tính khoảng 1060 ngàn tấn. Sa khoáng zircôn hiện đang được khai thác cùng với một số khoáng vật khác như ilmênit, rutin, mônazit ở một số vùng có trữ lượng lớn. Phần lớn sản phẩm sau tuyển là tinh quặng zircôn được xuất khẩu ở dạng nguyên liệu thô nên giá trị sản phẩm rất thấp. Trong khi đó, một số cơ sở công nghiệp vật liệu gốm sứ lại đang phải nhập khoảng vài ngàn tấn zircônit/năm để chế tạo men frit và men sống.

Từ năm 1986 đến nay việc nghiên cứu công nghệ sản xuất zircônit và điôxit zircôn từ nguồn tinh quặng zircôn đã được tiến hành ở viện Công nghệ xạ hiếm. Viện đã tiến hành các đề tài nghiên cứu công nghệ và dự án sản xuất thử nghiệm sản phẩm silicat zircôn làm men sống và nghiên cứu điều chế ZrO2 99% quy mô phòng thí nghiệm với mục đích phục vụ cho ngành vật liệu hạt nhân. Kết quả đã xây dựng được quy trình công nghệ sản xuất zircônit từ nguồn tinh quặng zircôn trong nước, đáp ứng yêu cầu về chất lượng sản phẩm, tính khả thi công nghệ và giá thành được thị trường trong nước chấp nhận.

Với mục đích nghiên cứu tạo ra các sản phẩm có ứng dụng thực tiễn đáp ứng nhu cầu phát triển của ngành vật liệu gốm trên nền zircôn, từ năm 2002 nhóm đề tài đã tiến hành nghiên cứu công nghệ sản xuất sản phẩm zircôn điôxit kỹ thuật ở quy mô dự án sản xuất thử. Bước đầu đã tạo ra sản phẩm gốm có giá trị cao dùng trong công nghiệp và mở ra triển vọng phát triển về lĩnh vực này.

2. Kết quả nghiên cứu

2.1. Công nghệ sản xuất zircônit

Sản phẩm zircônit được dùng nhiều để làm men trong công nghệ gốm sứ, gạch ốp lát. Yêu cầu sản phẩm zircônit phải có cỡ hạt < 40 µm, hàm lượng (64 - 65)% ZrO2, hàm lượng tạp chất < 0,15% TiO2, < 0,1% Fe, các tạp khoáng gây màu khác đi cùng trong tinh quặng zircôn phải được tách triệt để, nếu không sẽ ảnh hưởng đến chất lượng men.

Nguyên liệu tinh quặng zircôn sau khi tuyển vẫn còn lẫn nhiều tạp chất ảnh hưởng đến chất lượng sản phẩm, đặc biệt là sắt và titan và các nguyên tố gây màu khác, thông thường tinh quặng có hàm lượng ZrO2 khoảng (63 - 65)%, 1% Fe, 2% Ti . Để tách các tạp chất chủ yếu là Fe và Ti ra khỏi khoáng ZrSiO4 phải xử lý hoá học bằng cách tiến hành phản ứng phân huỷ khoáng tạp bằng tác nhân axit sunfuric đặc, nóng. Từ những năm 1990, các cán bộ nghiên cứu của Viện đã sử dụng axit sunfuric đặc với tỷ lệ axit/quặng : 1,2/1, duy trì điều kiện phản ứng ở nhiệt độ 200°C trong thiết bị khuấy trộn liên tục 5 h để hoà tan ilmênit, rutin, mônazit và một số khoáng tạp có trong tinh quặng zircôn. Phương pháp này không thể thích hợp về điều kiện thiết bị tiến hành phản ứng phân huỷ khi mở rộng quy mô sản xuất, chi phí hoá chất cao, gây ô nhiễm môi trường và đặc biệt là giá thành sản phẩm zircônit quá cao, không được thị trường chấp nhận.

Sau quá trình nghiên cứu thử nghiệm, chúng tôi đã tìm được giải pháp công nghệ thích hợp cho quá trình phân huỷ chọn lọc các khoáng tạp ilmênit, rutin và mônazit trong tinh quặng zircôn sil- icat Việt Nam bằng axit sunfuric. Từ những nghiên cứu sơ bộ cho thấy mức độ phân huỷ các khoáng tạp phụ thuộc chủ yếu vào các thông số công nghệ sau: tỷ lệ axit/tinh quặng; nhiệt độ, kích thước hạt quặng và thời gian phân huỷ. Để chọn được điều kiện phân huỷ thích hợp đã tiến hành xác định chế độ phân huỷ các khoáng ilmênhit, rutin, mônazit, đặc biệt là chỉ tiêu chi phí axit, vì thông số này có ảnh hưởng quan trọng đến giá thành sản phẩm và vấn đề xử lý môi trường. Trong các khoáng này thì rutin là khoáng khó tan nhất, do vậy điều kiện của quá trình phân huỷ được xác định trên cơ sở hiệu suất phân huỷ khoáng rutin.

Kết quả nghiên cứu đã đưa ra giải pháp tiến hành quá trình phân huỷ các khoáng tạp trong zircôn như sau: Quặng được nghiền khô tới kích thước hạt < 40 µm, phản ứng phân huỷ các khoáng tạp được thực hiện trong thiết bị tĩnh ở nhiệt độ (310 +15) °C, trong khoảng thời gian là 4h với lượng axit đủ cho quá trình phân huỷ chọn lọc các khoáng tạp có trong tinh quặng zircôn. Lượng axit/ tinh quặng zircôn là 0,2/1 đảm bảo hiệu suất hoà tan các khoáng tạp đạt (92 - 95)%.

|

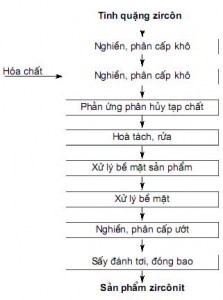

| Hình 1. Quy trình công nghệ sản xuất zircônit từ tinh quặng zircôn Việt Nam |

Khối phân huỷ được hoà tách bằng nưòc với tỷ lệ R/L =1/5 trong hệ thống thiết bị lọc rửa gồm 5 bậc đến pH cuối quá trình rửa là (5,5 - 6,5). Hiệu suất tách tạp chất trong toàn quá trình đạt (92 - 94)%, do vậy lượng tạp chất còn lại trong sản phẩm cuối cùng đáp ứng yêu cầu của thị trường. Sơ đồ quy trình công nghệ được trình bày trên hình 1. Quy trình công nghệ sản xuất zircônit đã được triển khai ra quy mô sản xuất thử trên thiết bị lớn có năng suất 500 kg/ca. Sản phẩm thu được có chất lượng (64÷65%) ZrO2; (0.12÷0,15%) TiO2 và (0,08÷0,1%) Fe2O3. Sản phẩm đã cung cấp cho các cơ sở sản xuất men frit trong nước thay thế hàng nhập ngoại và hiện nay dang tiến hành xây dựng cơ sở sản xuất quy mô công nghiệp.

2.2. Công nghệ sản xuất điôxit zircôn ZrO2 kỹ thuật

Điôxit zircôn là một trong những nguyên liệu quan trọng trong lĩnh vực vật liệu nói chung và gốm cao cấp nói riêng. Loại vật liệu này đã và đang được sử dụng nhiều để làm men màu cho gốm sứ, vật liệu chịu lửa, gạch lỗ xả trong công nghệ đúc thép, bi nghiền có tỷ trọng cao, lớp phủ cách nhiệt, gốm điện tử và gốm cao cấp... Tổng lượng tiêu thụ điôxit zircôn ước tính khoảng 36.000 tấn mỗi năm.

Năm 1978 đánh dấu một bước ngoãt lớn trong công nghệ gốm khi các nhà khoa học phát hiện ra loại vật liệu gốm ZrO2 có cấu trúc têtragônal (T - ZrO2) có tỷ trọng và độ bền cơ vượt trội so với loại gốm cấu trúc thông thường. Để ổn định pha tạo dạng têtragônal cần bổ sung vào ZrO2 một số ôxít MgO, CaO, Y2O3, CeO2 hoặc Al2O3.

Tiếp cận những kết quả khoa học của nước ngoài, năm 2002 nhóm đề tài đã nghiên cứu thành công việc chế tạo bột gốm ZrO2 có chất ổn định CeO2 14% mol theo phương pháp đồng kết tủa. Phương pháp này tạo được bột gốm T - ZrO2 có tính khả ép và khả thiêu cao, cho chất lượng gốm tốt và ổn định. Từ bột gốm T - ZrO2, đã chế tạo thử bi nghiền, khối lượng riêng của bi thành phẩm khá cao tới 5,86, tương đương 97,6% (tương đương khối lượng riêng lý thuyết). Điều đó chứng tỏ rằng, bột gốm zircôn điôxit sản xuất từ nguồn khoáng zircôn trong nước hoàn toàn đáp ứng yêu cầu kỹ thuật để chế tạo loại bi nghiền cao cấp (khối lượng riêng cao).

Trên cơ sở những kết quả nghiên cứu bước đầu, năm 2003 trung tâm tiếp tục tiến hành nghiên cứu công nghệ chế tạo bột zircôn điôxit có chất ổn định canxi. Gốm ZrO2 - CaO có ưu điểm là bền ở nhiệt độ cao, chịu được sốc nhiệt, chịu mài mòn tốt. Từ bột gốm này đã chế tạo thử phễu rót thép trong công nghệ đúc liên tục. Sản phẩm dùng thử đã khẳng định được chất lượng, giá thành và được thị trường chấp nhận. Quy trình công nghệ sản xuất ZrO2 thể hiện ở hình 2.

|

| Hình 2. Quy trình công nghệ sản xuất điôxit zircôn kỹ thuật có chất ổn định |

Theo quy trình công nghệ được thiết lập, tinh quặng zircôn qua công đoạn nghiền, xử lý phân cấp hạt được trộn đều với NaOH theo hệ số tỷ lượng 1:1,25. Sau dó được nấu chảy trong lò ở nhiệt độ 670°C trong khoảng 3 giờ. Sản phẩm sau khi nấu chảy được hoà tách bằng nước để loại bỏ dung dịch natrisilicat tan trong nước (Na2SiO3); NaOH dư và NaAlO3. Phần rắn thu được sau khi lắng, lọc bao gồm natri zircônat (Na2ZrO3). Các natrisilicô zircônat (Na2ZrSiO5, Na2ZrSiO7; Na4ZrSi2O12) và một số tạp chất khác như Na2TiO3; Na2OFe2O3. Phần rắn này được đem đi hoà tách bằng axit clohyđric HCl (25÷28%) để hoà tan các hợp chất chứa zircôn vào dung dịch. Zircôn sẽ hoà tan vào dung dịch ở dạng muối zircôn ZrOCl2. 8H2O, sau đó tiến hành lắng và lọc dung dịch để loại bỏ bã gồm có SiO và ZrSiO4 chưa phân hủy. Tuy nhiên silic tồn tại dưới dạng H2SiO3 nên rất khó tách. Để đảm bảo tránh việc tạo thành keo silic khó lọc, đã bổ sung công đoạn sấy ở nhiệt độ 1200°C nhằm chuyển dạng hợp chất silic.

Từ dung dịch muối zircôn ZrOCl2.8H2O thu được, tiến hành kết tủa sunphat kiềm. Sau khi lọc, rửa đồng kết tủa với các chất ổn định Ca hoặc Ce. Sản phẩm thu được sau khi lọc, rửa, sấy và nung ở nhiệt độ > 850°C, thu được bột ZrO2 kỹ thuật (96 - 97)% có chất ổn định.

Để có thể triển khai công nghệ này ra quy mô lớn hơn, các cán bộ khoa học của Viện đã thiết lập được giải pháp công nghệ và thiết bị thích hợp để tiến hành sản xuất thử nghiệm sản phẩm ZrO2 từ nguồn nguyên liệu sẵn có trong nước.

Hiện tại, nhóm đề tài đang tiến hành triển khai dự án xây dựng dây chuyền công nghệ và thiết bị sản xuất ZrO2 có chất ổn định với quy mô 20 tấn sản phẩm/năm nhằm đáp ứng bước đầu cho việc chế tạo phễu rót thép và bi nghiền cao cấp. Sản phẩm chế tạo ra trên hệ thống thiết bị của Viện có chất lượng đảm bảo yêu cầu và giá thành thấp hơn giá nhập sản phẩm của Hãng SAINT - GOBAIN ZlPRO (Pháp). Sau khi thử nghiệm thành công trên quy mô pilốt, nhóm đề tài có kế hoạch triển khai ra quy mô sản xuất công nghiệp loại sản phẩm này.

Nhằm mục đích phục vụ nhu cầu trong nước, nhóm đề tài đã nghiên cứu công nghệ sản xuất dung dịch sơn khuôn đúc trên nền zircôn, bentônit và một số nguyên liệu sẵn có khác cung cấp cho ngành đúc - luyện kim. Sản phẩm chế thử của nhóm đã được khẳng định về chất lượng và giá thành bởi một số cơ sở đúc trong nước. Đây cũng là một hướng phát triển có nhiều triển vọng về việc ứng dụng sản phẩm zircôn - nguồn nguyên liệu quý của đất nước.

3. Kết luận

Những kết quả nghiên cứu và triển khai công nghệ của nhóm đề tài đã khảng định tính khả thi xây dựng được hệ thống thiết bị và quy trình công nghệ thích hợp để sản xuất từ tinh quặng zircôn tạo ra các sản phẩm zircônit dùng chế tạo men frit và một số loại sản phẩm bột gốm ZrO2 có chất ổn định Ca, Ce để chế tạo vật liệu gốm cao cấp đáp ứng nhu cầu trong nước. Với nguồn tài nguyên sa khoáng biển dồi dào trong đó chứa một lượng khoáng zircôn với số lượng lớn và giá trị, hiện nay đang xuất khẩu với nguồn thu chưa tương xứng. Để giải quyết vấn đề này cần kết hợp công nghệ tuyển khoáng và công nghệ hoá học để tạo ra các sản phẩm có tính năng ưu việt và có giá trị kinh tế cao. Chúng ta hoàn toàn tin tưởng vào khả năng công nghệ trong nước khi được đầu tư đúng sẽ phát triển được công nghệ chế biến tổng hợp nguồn sa khoáng biển, đồng thời làm gia tăng giá trị nguồn tài nguyên khoáng sản của đất nước.

[symple_box color="gray" text_align="left" width="100%" float="none"] Tài liệu tham khảo- Cao Đình Thanh, Thái Bá Cầu và cộng sự, Kết quả nghiên cứu công nghệ sản xuất zircônit từ sa khoáng ven biển Việt Nam, Tạp chí Hoá học, T39, số 4, 2001.

- Bùi Văn Hưng, Cao Đình Thanh và cộng sự, Nghiên cứu sản xuất ZrO2 99% và zircôn chất lượng cao, Báo cáo đề tài cấp Bộ, Hà Nội, 1991

- Vũ Thanh Quang, Cao Đình Thanh và cộng sự, Nghiên cứu công nghệ phân hủy chọn lọc lạp khoáng ilmênhit, rutin và mônazit trong tinh quặng zircôn Việt Nam, Tạp chí Hoá học, T.41, số 2, 2003

- Cao Đình Thanh, Ngô Văn Tuyến và cộng sự, Kết quả thực hiện đề tài cấp Bộ: “Xây dựng dây chuyền sản xuất điôxit zircôn có chất ổn định canxi và xêri”, Hà Nội, 2005