Nghiên cứu công nghệ chế tạo hợp kim nhôm - silic A356 và A13S để đúc áp lực

06/12/2017

Bài này trình bày một số kết quả nghiên cứu ban đầu về luyện, tinh luyện và biến tính hợp kim nhôm-silic trước và sau cùng tinh (A356 và A13S).

Manufacturing of sillicon-aluminum alloy A356 and A13S for diecasting

Lê Minh Tuấn, Tô Duy Phương Viện Khoa học vật liệu, Viện Khoa học và Công nghệ Việt Nam

Tóm tắt

Bài này trình bày một số kết quả nghiên cứu ban đầu về luyện, tinh luyện và biến tính hợp kim nhôm-silic trước và sau cùng tinh (A356 và A13S). Nhiệt độ luyện thích hợp cho hợp kim hóa xê dịch trong khoảng (677-816) °C. Thành phần silic trong hợp kim trước cùng tinh thích hợp là 10% Si, sau cùng tinh là 14%Si. Lượng chất bền tính phù hợp khoảng (1,5-2)% trọng lượng hợp kim. Cấu trúc hợp kim Al-Si được chuyển hóa từ hình kim, nhánh cây đến đều cạnh và dạng hình cầu phù hợp với lý thuyết và các kết quả đã công bố.

Abstract

This paper presents research results on melting, remelting and modifying Al-Si hypoeutectic and hypereutectic alloys (A356 and A13S). Optimal melting and alloy ing temperatures are about (677-816) °C. Suitable silicon com- positions in the Al-Si system are 10%Si for hypoeutectic and 14%Si for hypereutecti) alloys. Optimal modified contents are about (1.5-2.0)% of alloy’s weight Al-Si alloy’s microstructure has been transfered from needle and dendritic to spheroid morfology, that is agreed with theory’s prediction and some recent publica- tions.

1. Đặt vấn đề

Hợp kim nhôm silic (Al-Si) trước và sau cùng tinh là các loại hợp kim có hàm lượng Si xê dịch trong khoảng rộng (7-17%) và có thêm Mg (0,3- 0,5)% để tạo pha hoá bền Mg2Si[1-3]. Hàm lượng silic càng cao thì độ chảy loãng càng lớn, nhưng độ bền sẽ giảm. Thường dùng là loại hợp kim Al-Si trước cùng tinh để ché tạo nắp xilanh, vỏ máy có hàm lượng silic khoảng (7- 10)%[4-5]. Khi cho thêm đồng Cu (3-5%) vào hệ Al-Si-Mg sẽ cải thiện cơ tính và hợp kim sẽ có tính đúc tốt do có các thành phần gần với cùng tinh Al- Si-Cu nên nó được sử dụng để đúc piston, nắp máy của động cơ đốt trong [5-8].

Hiện tại các nhà máy đúc áp lực ở Việt Nam đang gặp khó khăn cần giải quyết là luyện hợp kim đạt thành phần thích hợp cho đúc áp lực các vỏ máy của động cơ. Bài này đưa ra một số kết quả nghiên cứu ban đầu về vấn đề trên. Tổ chức của hợp kim Al-Si phụ thuộc vào tốc độ nguội và biến tính rất mạnh. Silic giúp hợp kim có độ chảy loãng tốt, với hàm lượng vừa phải không làm ảnh hưởng đến độ bền. Hợp kim Al-Si trước cùng tinh được cải thiện độ bền bằng cách cho thêm Mg (0,3-0,4%). Magiê sẽ cùng với Si tạo thành pha hóa bền Mg2Si [9,10].

Ngoài ra đồng, kẽm (Cu, Zn) cũng được hợp kim hóa thêm vào để cải thiện cơ tính và tính đúc, tạo pha hóa bền w(AlxMg5Cu4Si4), (CuAl2) khi nhiệt luyện. Crôm (Cr) được hợp kim hóa thêm cùng man- gan (Mn) tạo pha Al6Cr và a nhỏ mịn phân tán đều gây hóa bền mạnh sắt (Fe) có mặt trong hợp kim để lại ảnh hưởng xấu do tạo ra pha β(Al-Fe-Si) dạng tấm còn Tuy nhiên sự có mặt của ma giê (Mg) sẽ làm hình thành pha α(Al-Fe-Si-Mn) nhỏ mịn, cải thiện ảnh hưởng xấu của Fe. Nếu Fe vượt quá 0,45%, hàm lượng Mn sẽ không dưới mộtnửa hàm lượng Fe. Sự chuyển hóa và hình thành các pha trong hệ Al-Si cho thấy ở giản đồ pha hình 1 [11].

Hình 1 và 2

Từ hình 1 theo thành phần hóa học hợp kim Al- Si có ba loại:

- Hợp kim Ai-Si cùng tinh có thành phần silic 12,6% Si và nhiệt độ cùng tinh là 577°C Cùng tinh hạt hình thành khi kết tinh hợp kim sạch, thường cũng gặp khi hàm lượng phốt pho cao. Cùng tinh phiến hình thành ở hợp kim rất sạch với hàm lượng phốt pho thấp và vi lượng các nguyên tố khác. Cùng tinh biến tính hình thành ở hợp kim với các chất biến tính, hạn chế khả năng hình thành mầm.

- Hợp kim Al-Si trước cùng tinh có thành phần silic nhỏ hơn 12,5%Si.

- Hợp kim có tinh thể mịn là dung dịch rắn a nhỏ dùng titan (Ti) kết hợp với bo (B) hoặc zêcôni (Zr) tạo pha TiAl, TiB2, ZrAl3. - Hợp kim Al-Si sau cùng tinh có thành phần silic lớn hơn 12,5%Si. Tổ chức của hợp kim Al-Si sau cùng có các tinh thể silic sơ cấp phốt pho hoặc hợp chất của phốt pho PCl5. Nhiệt độ biến tính trong khoảng 800°C. Kết quả là đã hình thành các tinh thể rất mịn trong cùng tính.

Nguyên lý phá võ thiên tích nhánh cây bằng lực khuấy được thể hiện ở hình 2. Trong đó, lực khuấy tạo điều kiện thuận lợi để hình thành hạt tinh thể đến cạnh đến hình cầu. Khi không có lực khuấy thì tinh thể nhánh cây được hình thành. Lực khuấy kết hợp với dòng chảy tầng tạo ra tinh thể dạng “hoa thị”. Lực khuấy kết hợp với dòng chảy rối tạo tinh thể dạng cầu. Trong bài này đã kết hợp khuất và biến tinh để cầu hóa tổ chức hạt.

2. Thực nghiệm

2.1. Chuẩn bị liệu lò

Hợp kim Al-Si (A356) để chế tạo nắp xi lanh có thành phần hóa học:

Bảng 1. Thành phần liệu

| TT | Cân bằng liệu (kg) | ||||

| Alsạch 99,9% (cháy 10%) | SiluminAl-Si 18% (cháy 10%) | Cuđỏ 99,9% | Mgsạch 99,9% (cháy 10%) | Chất biến tính muối halogen | |

| A356 | 13,75 | - | - | - | 1,5-2,0 |

| A13S | - | 24,24 | 1,76 | 0,26 | 1,5-2,0 |

96,5-7,5)% Si; 0,12% Fe; 0,10 % Cu; 0,05 %Mn; (0,30-0,40)% Mg; 0,05 % Zn; 0,20 % Ti; còn lại là Al. Hợp kim Al-Si (A13S) để chế tạo piston có thành phần hóa học: (12-13) % Si; 1 % Mg; (2-3)% Cu; ≈0,35 % Ti; 0,15 % kim loại khác và còn lại là Al.

Liệu lò đươc chuẩn bị từ hồi liệu ADC12 có thành phần: 86,82 % Al; 10,93 % Si; 0,75 % Fe; 0,74 % Cu; 0,76 % Mg. So với thành phần mác hợp kim nhôm silic đúc nắp xilanh thì phải giảm hàm lượng các nguyên tố bằng cách bổ xung nhôm sạch (99,9 %Al), còn với mác đúc piston xe máy thì bổ xung thêm silumin Al-Si 17-22 %Si). Thành phần liệu chuẩn bị cho 100 kg (xem bảng Liệu lò được chuẩn bị trong các rọ và nạp vào lò.

2.2. Thiết bị luyện-đúc hợp kim nhôm silic

Thiết bị luyện đúc hợp kim nhôm silic là máy Die-cast 1 50T của Công ty TNHH luyện đúc hợp kim màu 3T. Hợp kim Al-Si được luyện trong lò 100kg/mẻ. Khi nhiệt độ chảy lỏng đạt khoảng 800°C thì tiến hành khử khí, biến tính tạo xỉ rồi hợp kim hóa khuấy đảo. Sau đó 10 đến 15 phút đo nhiệt độ, nếu đạt trong khoảng 700 đến 800°C thì rót vào khuôn đúc áp lực.

3. Kết quả và thảo luận

Thành phần hóa học hợp kim được cho ở bảng 2.

Bảng 2. Thành phần hóa học hợp kim nhôm-Silic

| Mẫu | Thành phần hóa học (%) | ||||||

| AL | Si | Cu | Mg | Fe | Zn | Khác | |

| M101 | 80,26 | 14,18 | 1,73 | 0,37 | 0,78 | 2,67 | |

| M102 | 79,33 | 14,80 | 1,70 | 0,61 | 0,94 | 2,62 | |

| M103 | 79,23 | 15,13 | 1,99 | 0,61 | 0,90 | 2,14 | |

| M201 | 79,39 | 14,93 | 1,69 | 0,44 | 1,04 | 2,51 | 1,5 chất biến tính |

| M202 | 77,94 | 16,21 | 2,01 | 0,45 | 1,03 | 2,36 | |

| M203 | 79,13 | 16,30 | 1,62 | 0,23 | 0,72 | 2,00 | |

| M301 | 86,82 | 10,93 | 0,74 | 0,76 | 0,75 | - | 2,0 chất biến tính (2 lần) |

| M302 | 86,63 | 10,96 | 0,94 | 0,57 | 0,90 | - | |

| M303 | 86,18 | 11,19 | 0,78 | 0,91 | 0,94 | - | |

| M304 | 86,62 | 10,94 | 1,93 | 0,70 | 0,82 | - | |

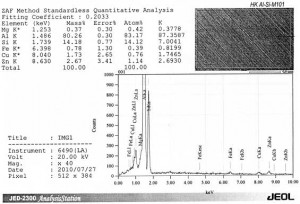

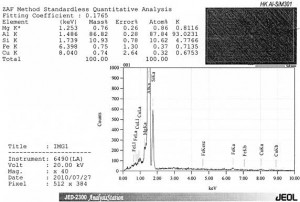

Từ bảng 2 thấy thành phần các nguyên tố đều đạt ở giới hạn trên, còn 2 nguyên tố Mn và Ti là phổ EDS (hình 3, 4) cũng không thấy xuất hiện Mn và Ti. Thực ra trong thành phần hóa học của hợp kim Al-Si thường có khoảng 0,05% Mn và 0,20 % Ti.

Hình 3. Phổ EDS mẫu M101 hợp kim Al-Si

Hình 4. Phổ EDS mẫu M301 hợp kim Al-Si

3.2. Tổ chức tế vi hợp kim nhôm-siliccic

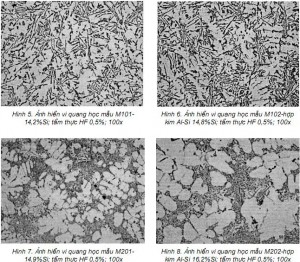

α (màu sáng). Các tinh thể hình kim Al-Si chiếm phần lớn là FeAlSi5 (màu sẫm). ở những mẫu này đều có hàm lượng silic trên 14%.

Hình 5 - 8

Hình 7 cho thấy các tinh thể nhánh cây đã được chuyển hóa, một phần giữa các nhánh cây là phâ AlSi7Mg 0,3. Các hạt tinh thể cầu là Al-Si biến tính. Đây là mẫu được biến tính với lượng 1,5% trọng lượng hợp kim. Hình 8 có các hạt silic sơ cấp lớn, có thể đo lượng chất biến tính chưa đạt.

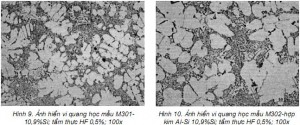

Hình 9 và 10

Hình 9 cho thấy hợp kim Al-Si được biến tính- cầu hóa không còn các hạt hình kim của silic trong dung dịch rắn α. Lượng biến tính là 2% trọng lượng hợp kim. ở đây có sự xuất hiện cùng tinh (α+Si). tạo hạt cầu mịn các Al-Si trước cùng tinh và cùng tinh (α+Si). Kết quả nghiên cứu này phần nào phù hợp với công trình nghiên cứu gần đây.

4. Kết luận

- Hợp kim nhôm silic đúc áp lực thường là các hợp kim trước và sau cùng tinh;

- Nhiệt độ chảy của hợp kim xê dịch trong khoảng 677-816°C.

- Thành phần silic trong hợp kim trước cùng tinh thích hợp cho đúc áp lực là 10%Si, trong hợp kim sau cùng tinh là 14%Si.

- Lượng chất biến tính phù hợp với hợp kim Al - Si trước cùng tinh là khoảng 15% và sau cùng tinh là khoảng 2% trọng lượng hợp kim.

- Cấu trúc hợp kim Al-Si không biến tính với hàm lượng silic cao hơn 14% phần lớn là hình kim có xen lẫn các nhánh cây.

- Biến tính với hàm lượng silic cao hơn 14% đã chuyển hóa hình kim và nhánh cây sang đều cạnh.

- Cấu trúc hợp kim Al-Si được biến tính với hàm lượng silic khoảng 10% phần lớn là dạng cầu và một phần đều cạnh.

[symple_box color="yellow" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn

- To Duy Phương, Development of new aluminium alloys for spare parts of automobile engiene, seminar lec- ture, Institute of Materials Science, 7/2006

- Tô Duy Phương, Nghiên cứu mô phỏng số để dự đoán trước cấu trúc hợp kim nhôm silic A356, T.t. Báo cáo khoa học, ĐH Thái Nguyên 7/2009

- To Duy Phuong, Nguyen Quang Chinh, Illy Judit; Precipitation and GP-zon structures in AlZnMg (Cu, Zn) alloys, NML Technical Journal, Vol. 40, No.2 April-June 1998, pp.45-49

- To Duy Phuong, Some thermodynamic values of formation of rare earth metals sulpides in molten steel at 1600°C, Journal of Science and Technology, vol. 32, N.2 1994, 23-31

- To Duy Phuong, Some thermodynamc values of formation of rare earth metals oxides in molten steel at 1600lC, Journal of Science and Technology, vol, 32, No.5 1994, 45-55

- To Duy Phuong, et, al., Effect of rare earth metals on oxide’s transformation in molten steels at 1600lC, Journal of Science and Technology, vol. 34, No. 3,1996, 42-50

- To Duy Phuong, Study on the effect of rare earth metals on residual oxygen, nitrogen and oxide’s phases in steel by LECOTC436 machine, Journal of Chemistry vol.36, No. 2, 1996, 40

- GRIFFITHS, W. D., Modelled heat transfer coefficients for Al-7 wt-%Si alloy castings unidirectionally sodidi- fied horizontally and vertically downward”, Materials Science & Technology, v.16, pp. 255-260

- ASM Handook, Volum 9, Metallograpphy and microstructure ASM International, 2004

- Modifikace hlinikové slitiny, www.vscht.cz/teorie.htm

- Stefan Michna, Encykloppedie hlinuku Technicka Literatrura, Praha 2009, ISBBN: 80-89041-88-4

- Hlinik a Slitiny hliniku, www. ateam.zcu.cz/dowload/slitiny09-10.PDF

[/symple_box][symple_clear_floats]