Nghiên cứu công nghệ cán hợp kim đồng LK 75-0,5

06/12/2017

Trong chế tạo vỏ ống liều đạn pháo các hợp kim đồng L62, L68, L72, LK75-0,5 được sử dụng do vỏ ống liều dùng lại được sau một số lần bắn. Trong số đó hợp kim LK75-0,5 thường được sử dụng vì có độ bền chống nứt, chống ăn mòn do môi trường bảo quản cao hơn các loại còn lại.

Rolling processing of copper alloy LK 75-0,5

Nguyễn Khải Hoàn Cục Khoa học-công nghệ và môi trường, Bộ Quốc phòng Nguyễn Tài Minh Trung tâm Công nghệ, Tổng cục CNQP

Tóm tắt Giới thiệu kết quả nghiên cứu công nghệ gia công biến dạng hợp kim đồng LK 75-0,5 phục vụ chế tạo vỏ ống liều đạn pháo. Abstract This paper presents the result of deformation process for copper alloy LK75-0,5. This technology is used for production of cartridge case.1. Đặt vấn đề

Trong chế tạo vỏ ống liều đạn pháo các hợp kim đồng L62, L68, L72, LK75-0,5 được sử dụng do vỏ ống liều dùng lại được sau một số lần bắn. Trong số đó hợp kim LK75-0,5 thường được sử dụng vì có độ bền chống nứt, chống ăn mòn do môi trường bảo quản cao hơn các loại còn lại. Hơn nữa, do có tính bôi trơn (nhờ Si trong thành phần hoá học) khi dập vuốt biến mỏng thành nên được dùng để sản xuất các loại vỏ đầu đạn pháo cỡ lớn.

Hợp kim LK 75-0,5 thuộc hệ Cu-Zn-Si mặc dù được dùng rộng rãi để chế tạo vỏ ống liều đạn pháo nhưng không có tài liệu nào cho biết các chế độ gia công biến dạng và nhiệt luyện đã sử dụng trong quá trình gia công. Để có thể sử dụng hợp kim này trong sản xuất các phôi dạng tấm phải tiến hành các bước nghiên cứu về gia công biến dạng và xử lý nhiệt tương ứng.

Mục tiêu của nghiên cứu này là xác lập các chế độ công nghệ nền về ủ đồng đều hoá thành phần, gia công biến dạng (cán), ủ kết tinh lại mẫu vật liệu để định hướng cho công nghệ sản xuất quy mô công nghiệp các loại vỏ ống liều đạn pháo.

2. Thực nghiệm

2.1. Ủ đồng đều hoá thành phần

Các mẫu có kích thước 120 x 30 x 10mm chế tạo từ phôi đúc có thành phần hoá học tương đương mác LK 75-0,5 theo tiêu chuẩn GOST B16520-70 của Nga được ủ đồng nhất trong lò PH 32 có quạt đối lưu không khí vận tốc 9 m/s.

2.2. Công nghệ cán

Các mẫu phôi sau khi ủ đồng nhất được nghiên cứu về ảnh hưởng của công nghệ cán trên máy cán 2 trục. Đường kính trục cán Φ = 200 mm, L = 400 mm.

2.3. Ủ kết tinh lại

Lò PH 32 được dùng để ủ kết tinh lại các mẫu nghiên cứu sau khi được cán với tỷ lệ biến dạng khác nhau.

2.4. Khảo sát vật liệu

Xác định độ cứng (HB), giới hạn bền kéo trên các thiết bị: máy đo độ cứng HPO-250 (CHLB Đức), máy thử kéo nén ZD-40 (CHLB Đức). ảnh tổ chức kim tương được chụp trên kính hiển vi quang học OLIMPUS (Nhật Bản), Axiovert (CHLB Đức).

3. Kết quả và thảo luận

3.1. Ảnh hưởng của chế độ ủ đồng đều hoá thành phần

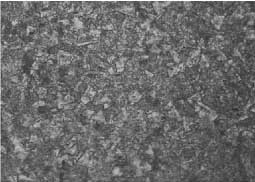

Biết rằng thành phần hoá học của phôi được đúc trong khuôn kim loại có làm nguội cưỡng bức không đồng nhất. Độ cứng trung bình phôi từ hợp kim LK 75-0,5 khi dùng phương pháp đúc nêu trên là 69-70 HB. Tổ chức kim tương là tổ chức nhánh cây điển hình với trục nhánh cây là dung dịch rắn Cu (Zn, Si) (hình 1). Tổ chức này có độ dẻo thấp, do vậy ủ đồng đều hoá vật đúc từ hợp kim LK 75-0,5 là khâu bắt buộc trước khi được biến dạng dẻo.

Mục đích của ủ đồng đều hoá vật đúc là loại bỏ tổ chức nhánh cây san bằng thành phần trong toàn thể tích mẫu nghiên cứu tạo cho mẫu có tính chất đồng đều và độ dẻo. Đã tiến hành nghiên cứu các chế độ ủ, kết quả được trình bày ở bảng 1.

| TT | Nhiệt độ (°C) | Thời gian (h) | Chế độ nguội | Độ cứng (HB) | Ghi chú |

| 1 | 550 | 2 | Cùng lò | ||

| 2 | 550 | 3 | nt | 60 | |

| 3 | 600 | 1 | nt | ||

| 4 | 600 | 1 | nt | 54 | |

| 5 | 650 | 1 | nt | Bề mặt mẫu bị oxy hoá |

Bảng 1. Ảnh hưởng của chế độ ủ đồng đều hoá tới cơ tính của mẫu hợp kim LK 75-0,5 sau khi đúc

Mẫu ủ ở 550°C kể cả sau 3 giờ, trong tổ chức vẫn còn tổ chức nhánh cây (hình 2). Mẫu ủ ở 600°C sau 1,5 giờ đã hoàn toàn không còn tổ chức nhánh cây, kéo dài thời gian ủ tới 3 giờ hạt tinh thể gồm các hạt đa cạnh có thể có đối tinh (hình 3). Nếu ủ ở 650°C bề mặt mẫu đã bị ôxy hoá.

Trong thực tế sản xuất thời gian ủ cụ thể cho mỗi loại sản phẩm còn phải căn cứ vào hình dạng, kích thước, cách sắp xếp của chúng ở trong lò để quyết định. Chế độ ủ đồng nhất với T = 600°C, τ = 1,5 h được coi là hợp lý và đã được chọn để tiến hành nghiên cứu bước gia công biến dạng tiếp theo.

3.2. Ảnh hưởng của gia công biến dạng

Mẫu được cán với độ biến dạng xác định theo công thức (1):

ho -h ε = ———— (1) ho

trong đó :

- ho là chiều cao mẫu trước khi cán (mm) - h là chiều cao mẫu sau khi cán (mm)

Cơ tính của các mẫu với mức độ biến dạng khác nhau được đưa ra ở bảng 2.

| TT | Độ biến dạng (%) | Độ cứng (HB) | Giới hạn bền (MPa) | Độ dãn dài (%) | Ghi chú |

| 1 | 34,8 | 147 | 453,4 | 10 | Không nứt |

| 2 | 39,3 | 174 | 848,7 | 4,2 | nt |

| 3 | 50,0 | 192 | 694,4 | 6,4 | nt |

| 4 | 58,9 | 196 | 612,0 | 6,4 | nt |

| 5 | 60,1 | 202 | 570,6 | 7,8 | nt |

| 6 | 80,89 | 236 | - | - | Nứt |

Bảng 2. Cơ tính của mẫu hợp kim LK 75-0,5 sau khi cán

Từ kết quả thu được thấy rằng hợp kim LK 75-0,5 có tính dẻo tốt, nó có thể bị biến dạng với mức độ cao và chỉ bị nứt khi mức độ biến dạng trên 80%.

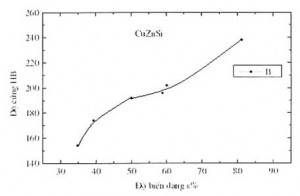

Từ bảng 2 có thể thấy hiệu ứng biến cứng xảy ra tương đối mạnh. Hình 5 cho thấy khi độ biến dạng tăng thì độ cứng tăng. Tuy nhiên ở đây không tồn tại quan hệ tuyến tính giữa độ biến dạng và độ cứng của mẫu. Các kết quả thực nghiệm có thể biểu diễn bằng một nhánh của hàm bậc hai.

Hình 5. ảnh hưởng của mức độ biến dạng đến độ cứng hợp kim LK 75-0,5

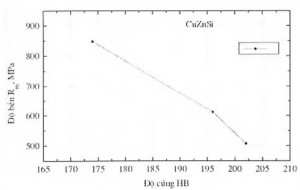

Trên hình 6 là quan hệ giữa độ cứng và giới hạn bền của hợp kim LK 75-0,5 đã biến cứng sau cán.

Hình 6. Quan hệ giữa độ cứng và giới hạn bền của hợp kim LK 75-0,5 đã biến cứng sau cán

Theo lý thuyết khi hiệu ứng biến cứng xảy ra thì cùng với việc tăng độ biến dạng độ cứng và giới hạn bền của vật liệu cùng tăng nhưng khi độ biến dạng vượt qua một giá trị εc nào đó, ứng với từng vật liệu thì khi tiếp tục tăng độ biến dạng, giới hạn bền sẽ giảm.

Trên hình 6 thấy rằng khi độ cứng tăng tới 174 HB tương đương với ε = 39,3 % giá trị giới hạn độ bền bắt đầu giảm. Như vậy là độ biến dạng đã vượt qua giá trị biến dạng tới hạn (εc). Đó là do lúc này nếu mức độ biến dạng tăng thì mật độ khuyết tật đặc biệt là những vết nứt tế vi đều tăng mạnh. Điều này làm giảm giới hạn bền vật liệu.

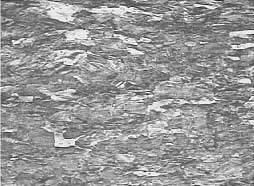

Tổ chức tế vi điển hình của hợp kim sau cán cho ở hình 7 có thể thấy rõ hiện tượng các hạt bị chảy theo chiều cán.

Hình 7. ảnh tổ chức tế vi hợp kim LK 75-0,5 sau khi cán ε = 58,93 %, X 200

3.3. Ủ khử ứng suất

Để khử ứng suất dư, cần tính toán quá trình gia công biến dạng với các bước hợp lý và từng giai đoạn có ủ khử ứng suất. Đã chọn loại mẫu với ε = 60,1% và ε= 34,4% để ủ. Độ cứng sau khi ủ xác định ở bảng 3.

| Thời gian ủ (h) | Mức độ biến dạng ε = 60,1 % | Mức độ biến dạng ε = 34,4 % | ||

| Nhiệt độ ủ T = 400°C | Nhiệt độ ủ T = 600°C | Nhiệt độ ủ T = 400°C | Nhiệt độ ủ T = 600°C | |

| 0 | 202 | 202 | 162 | 162 |

| 1 | 116 | 88 | 116 | 91 |

| 2 | 113 | 82 | 109 | 86 |

| 3 | 112 | 85 | 105 | 82 |

| 4 | - | 83 | - | 83 |

| 8 | - | 83 | - | 83 |

Bảng 3. Độ cứng của các mẫu sau khi ủ kết tinh lại (HB)

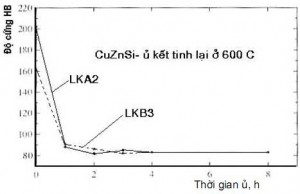

Hình 8. Sự thay đổi độ cứng theo thời gian ủ, Tủ: 600°C

Từ bảng 3 đã xác lập được ảnh hưởng của thời gian ủ đến độ cứng của hợp kim LK 75-0,5 (hình 8). Có thể nhận xét như sau:

- Độ cứng của mẫu giảm mạnh sau 1 giờ ủ ở 400 và 600°C.

- Khi ủ ở 600°C độ cứng giảm mạnh hơn ủ ở 400°C, đặc biệt khi tiếp tục tăng thời gian ủ tới 4 giờ và 8 giờ.

- Giá trị độ cứng ủ ở 600°C sau 4 và 8 giờ thay đổi không đáng kể có thể nói giá trị độ cứng đã đạt giá trị ổn định.

[symple_column size="one-half" position="first"]

Hình 9. ảnh tổ chức tế vi của hợp kim LK 75-0,5 sau khi ủ kết tinh lại, Tủ = 600°C, τủ = 3 h, x 200

[/symple_column][symple_column size="one-half" position="last"]

Hình 10. ảnh tổ chức tế vi của hợp kim LK 75-0,5 sau khi ủ kết tinh lại, Tủ = 600°C, τủ = 4 h, x 200

[/symple_column][symple_clear_floats]

Khi so sánh giá trị độ cứng sau khi ủ đồng đều hoá thành phần và ủ kết tinh lại thấy rằng độ cứng sau khi ủ kết tinh lại cao hơn so với khi ủ đồng đều hoá. Điều này có thể giải thích khi khảo sát tổ chức tế vi. Cho rằng cả hai dạng ủ đều cho trạng thái cân bằng nhưng độ hạt sau khi ủ kết tinh lại (hình 9 và hình 10) nhỏ hơn đáng kể so với khi ủ đồng đều hoá (hình 4) nên độ cứng sau khi ủ kết tinh lại cao hơn khi ủ đồng đều hoá.

4. Kết Luận

Từ các kết quả nghiên cứu khảo sát ở trên có thể kết luận:

- Hợp kim đồng kẽm silic (tương đương LK 75-0,5) do đề tài chế tạo có độ dẻo tốt. Sau khi được ủ đồng đều hoá thích hợp có thể biến dạng tới dưới 80% bằng phương pháp cán nguội.

- Sau quá trình biến dạng dẻo cần tiến hành ủ kết tinh lại ở 600°C để khôi phục độ dẻo.

- Các chế độ xử lý nhiệt và biến dạng đã được tiến hành ở nghiên cứu này có thể sử dụng làm cơ sở định hướng cho việc xác định chế độ công nghệ trong sản xuất loạt lớn hợp kim LK 75- 0,5 phục vụ chế tạo vỏ ống liều các loại đạn pháo.

[symple_box color="gray" text_align="left" width="100%" float="none"]Tài liệu trích dẫn- Hợp kim LK 75-0,5, Tiêu chuẩn GOST B16520-70

- Nguyễn Hoành Sơn và các cộng sự, Nghiên cứu công nghệ nấu luyện, đúc hợp kim đồng và thép tạo phôi cho chế tạo vũ khí, Báo cáo tổng kết đề tài cấp Bộ QP, 2001-2003

- Nguyễn Tài Minh và các cộng sự, Hoàn thiện công nghệ chế tạo vật liệu hợp kim đồng và thép dùng cho chế tạo vũ khí, Báo cáo tổng kết đề tài cấp Bộ QP, 2005-2006

[/symple_box][symple_clear_floats]