Nghiên cứu chế tạo vật liệu tổ hợp Cu - TiB2 bằng phương pháp nghiền trộn hành tinh kết hợp thiêu kết xung plasma

06/12/2017

Phương pháp nghiền cơ học khắc phục được một số nhược điểm của phương pháp đúc như không gây ra hiện tượng thiên tích... và thiết bị rất đơn giản.

Fabrication of Cu-TiB2 composites by planetary ball milling and spark plasma sintering

Trần Văn Dũng, Nguyễn Đặng Thủy Khoa Khoa học và công nghệ vật liệu, Trường Đại học Bách Khoa Hà Nội

Tóm tắt

Vật liệu tổ hợp điện cực hàn nền Cu gia cố bằng cốt hạt TiB2 đã được chế tạo thành công bằng phương pháp nghiền trộn hành tinh kết hợp thiêu kết xung plasma (SPS). Trong quá trình nghiền hành tinh hạt TiB2 giảm kích thước từ 16μm xuống 3 μm và phân bố đồng đều trong nền Cu. Vật liệu tổ hợp Cu - 4,5% (thể tích) TiB2 được thiêu kết trên hệ thống xung plasma ở nhiệt độ 650°C với thời gian 5 phút, dưới áp lực 50 MPa và trong môi trường chân không để tránh bị ôxy hoá. Kết quả cho thấy, sau thiêu kết, độ cứng của vật liệu tổ hợp Cu - 4,5% (thể tích) TiB2 tăng đến 76 HRB, độ dẫn điện vẫn giữ được ở mức độ cao 78%IACS, còn các chỉ tiêu khác về cơ tính đều vượt yêu cầu đối với vật liệu điện cực hàn. Phương pháp nghiền trộn hành tinh kết hợp thiêu kết xung plasma để chế tạo vật liệu tổ hợp Cu - 4,5% (thể tích) TiB2 đơn giản hơn so với một số phương pháp khác.

Abstract

TiB2 reinforced - copper matrix composites for electrode materials were successfully produced by ball-milling and spark plasma sintering (SPS). Ball-milling was used to reduce the particle size of TiB2 from 16μm to 3 μm. The uniform distribution of the milled TiB2 in Cu matrix also was carried out by the planetary ball mill. The sintering process of the composites was performed by Spark Plasma Sintering (SPS) at 650°C for 5min under 50 MPa in vacuum. As the results, the hardness of the sintered specimens increased up to 76 HRB and the electrical con- ductivity remained the high value of 78 % IACS. Other mechanical properties exceeded the requirements for elec- trode materials. The proposed processing of Cu-4.5 vol.%TiB2 seems to be more simple than other methods.

1.Đặt vấn đề

Việc gia cố và hoá bền Cu bằng các loại cốt hạt ceramic phân tán như Al2O3, TiC, TiB2, v.v... [1-3] đã tạo ra các hệ vật liệu tổ hợp mới. Các hệ vật liệu tổ hợp nền Cu này vẫn giữ được các tính chất ưu việt của Cu như độ dẻo, độ dẫn điện tốt, nhưng lại hạn chế được một số nhược điểm như độ bền, khả năng chịu mài mòn thấp ở nhiệt độ cao. Tuỳ theo thành phần cấu tạo mà các hệ vật liệu tổ hợp nền Cu cốt hạt phân tán sẽ được ứng dụng để chế tạo bạc lót, sécmăng, hoặc điện cực hàn trong các ngành chế tạo ôtô - xe máy và đóng tàu.

Phương pháp nghiền cơ học [4-6], một phương pháp đơn giản và hiệu quả, ban đầu được sử dụng để nghiền quặng trong khai khoáng, hiện đang được phát triển như là một phương pháp hữu ích chế tạo vật liệu tổ hợp cốt hạt nanô, vật liệu bột nanô, vật liệu có cấu trúc nanô và vật liệu vô định hình. Phương pháp nghiền cơ học khắc phục được một số nhược điểm của phương pháp đúc như không gây ra hiện tượng thiên tích... và thiết bị rất đơn giản. Trong phạm vi bài báo này đề cập đến việc kết hợp phương pháp nghiền cơ học để làm nhỏ và tạo ra sự phân bố đồng đều cốt hạt phân tán TiB2 trong nền Cu với phuơng pháp thiêu kết tiên tiến mới được phát triển trong thời gian gần đây [7] - thiêu kết xung plasma - để chế tạo hệ vật liệu tổ hợp Cu-TiB2 có tỷ trọng cao, cơ tính tổng hợp và tính dẫn điện tốt. Hệ vật liệu tổ hợp nền Cu này sẽ có vai trò quan trọng trong lĩnh vực vật liệu điện, vật liệu chống ăn mòn trong tương lai.

2. Thực nghiệm

Vật liệu ban đầu được sử dụng trong công trình này bao gồm: bột TiB2 (độ sạch 99,5%, cỡ hạt 5÷40μm, dạng lục lăng) và bột Cu (độ sạch 99,5%, cỡ hạt ≤ 45 (m, dạng nhánh cây).

Việc nghiên cứu được tiến hành với một số hệ vật liệu tổ hợp như sau:

1. Hệ vật liệu kí hiệu Cu: là bột Cu nguyên chất với cỡ hạt ≤ 45μm, dạng nhánh cây.

2. Hệ vật liệu kí hiệu M: là hệ vật liệu tổ hợp Cu - 4,5% (thể tích) TiB2 chưa qua nghiền giảm cỡ hạt, được phối trộn trong máy nghiền buồng hình trụ chuyển động lắc.

3. Hệ vật liệu kí hiệu M0: là hệ vật liệu tổ hợp Cu - 4,5% (thể tích) TiB2 đã nghiền giảm cỡ hạt xuống 3μm, được phối trộn giống như hệ vật liệu kí hiệu M.

4. Hệ vật liệu kí hiệu M30 và M60 là hệ vật liệu tổ hợp Cu - 4,5% (thể tích) TiB2 đã được nghiền giảm cỡ hạt xuống 3μm và tiếp tục được nghiền trộn trên máy nghiền hành tinh trong thời gian 30 và 60 phút.

Mẫu vật liệu tổ hợp Cu - 4,5% (thể tích) TiB2 được chuẩn bị theo quy trình sau:

Nguyên công đầu tiên - nghiền giảm cỡ hạt TiB2: 10 g bột TiB2 được nạp vào buồng nghiền cùng với 200g bi nghiền. Bi nghiền hình cầu đường kính 5 mm được chế tạo bằng thép không gỉ đã biến cứng. Buồng nghiền hình trụ đường kính 60mm, chiều cao 80 mm. Quá trình nghiền hạt TiB2 được thực hiện trên máy nghiền hành tinh (AGO2, sản xuất tại Nga) trong khí bảo vệ Ar và làm nguội bằng nước.

Nguyên công thứ 2 - chuẩn bị hỗn hợp bột Cu và bột TiB2 đã được nghiền giảm cỡ hạt: bột Cu và bột TiB2 được cân đong trên cân phân tích điện tử (ESJ200-4), với độ sai lệch khoảng 10-4 g. Việc phối trộn bột Cu với bột TiB2 sao cho cứ 10,00g bột hỗn hợp Cu - TiB2 có 9,75g Cu và 0,25g TiB2 để tạo ra được hỗn hợp bột Cu - 4,5% (thể tích) TiB2.

Nguyên công thứ 3 - nghiền trộn hỗn hợp bột Cu - 4,5% (thể tích) TiB2 đã nghiền giảm cỡ hạt: hỗn hợp bột Cu - 4,5% (thể tích) TiB2 được đưa vào nghiền trộn trên máy nghiền hành tinh với tốc độ 300 vg/ph trong 60 phút. Bi nghiền đường kính 3 mm được chế tạo bằng thép không gỉ đã biến cứng. Quá trình nghiền trộn được thực hiện trong khí bảo vệ Ar và làm nguội bằng nước.

Quá trình tạo khối vật liệu tổ hợp Cu - TiB2 được thực hiện bằng phương pháp thiêu kết xung plasma (SPS-515S, Sumitomo Heavy Industries Lmt.). Khuôn ép hình trụ đưòng kính 15 mm được chế tạo bằng graphít. áp lực ép 50 MPa. Nhiệt độ thiêu kết 650°C. Thời gian thiêu kết 5 phút với tốc độ nâng nhiệt 100°C/ph. Quá trình thiêu kết được thực hiện trong chân không.

Cỡ hạt TiB2 trước và sau khi nghiền được phân tích và đo đạc trên hệ máy phân tích hạt bằng tia laze (Laser Particles Size Analyser-LPSA).

Tỷ trọng của mẫu thí nghiệm được đo bằng cân thuỷ tĩnh dựa trên nguyên lý Acximet.

Độ dẫn điện của mẫu thí nghiệm được đo trên nguyên lý dòng điện Fucô (hệ thống centurion NDT digital conductivity meter).

Độ cứng Rockwell được xác định bằng cách sử dụng bi thép với tải trọng là 100 kG.

Thử kéo - nén được thực hiện với tốc độ kéo 0,25 mm/ph ở nhiệt độ phòng.

Cấu trúc tế vi của vật liệu tổ hợp được quan sát và phân tích bằng phương pháp FE-SEM và EDS, trên kính hiển vi điện tử quét FE-SEM, JEOL JSM 6500F).

3. Kết quả và thảo luận

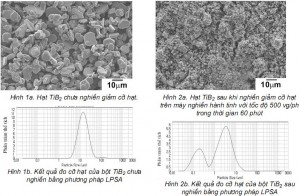

Hình dạng và cỡ hạt của bột TiB2 trước và sau khi nghiền bằng máy nghiền hành tinh được quan sát và phân tích bằng kính hiển vi điện tử quét (SEM) và thiết bị phân tích cỡ hạt bằng tia laze (LPSA). Theo kết quả phân tích, hình dạng hạt TiB2 chưa biến dạng có dạng lục lăng (hình 1a), với cỡ hạt phân bố trong khoảng (5÷40) μm, và hạt TiB2 có kích thước trong khoảng (10÷20)μm chiếm đa số.

Hình 1 và 2

Theo kết quả phân tích chính xác, cỡ hạt trung bình của TiB2 là 16μm. Sau khi nghiền, hạt TiB2 có dạng gần cầu (hình 2a), cỡ hạt TiB2 được phân bố theo 2 cấp, tập trung trong khoảng từ (0,1÷0,3)μm và trong khoảng (1÷6)μm (hình 2b). Kích thước trung bình của hạt TiB2 sau khi nghiền được xác định là 3 μm. Trong quá trình nghiền, hạt TiB2 dưới tác động của bi nghiền bị phá vỡ là chính, còn quá trình hàn nguội các hạt lại với nhau hầu như không xảy ra. Sau khi nghiền trộn vật liệu tổ hợp Cu - 4,5% (thể tích) TiB2 trên máy nghiền hành tinh, hỗn hợp bột nhận được có dạng tấm với kích thước (300÷400)μm, dày 20μm.

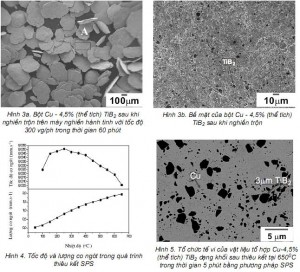

Hình dạng của hỗn hợp bột sau khi nghiền trộn được quan sát bằng kính hiển vi điện tử quét và ghi lại như trên hình 3a. Để hiểu sâu hơn về các hiện tượng xảy ra và trạng thái bề mặt hạt hỗn hợp bột sau khi nghiền đã tiến hành chụp với độ phân giải cao (hình 3b). Kết quả cho thấy, bề mặt mỗi hạt bột tồn tại những hạt lấm tấm mầu đen kích thước khoảng (1÷5)μm, phân bố đồng đều trên nền mầu xám. Sau khi phân tích EDS, pha mầu đen được xác định là TiB2, pha mầu xám được xác định là Cu.

Trong nhiều công trình gần đây đã khẳng định trong quá trình nghiền trộn, hai hiện tượng cơ bản là hàn nguội và phá huỷ xảy ra đồng thời, đối với hệ vật liệu dẻo như Cu, Al. Hiện tượng hàn nguội sẽ chiếm ưu thế ở thời điểm đầu của quá trình nghiền, kết quả hạt nhận được sẽ có kích thước tăng dần. Nếu như kéo dài thời gian nghiền, cỡ hạt thu được giảm đi do hiện tượng phá huỷ chiếm ưu thế ở giai đoạn sau của quá trình nghiền trộn. Trong quá trình nghiền trộn đồng thời hạt Cu và hạt TiB2 với hàm lượng vật liệu dẻo cao (hàm lượng Cu > 95% thể tích) trong thời gian tương đối ngắn (< 60 phút) hiện tượng hàn nguội bột Cu chiếm ưu thế và kết quả tạo ra sự liên kết giữa các hạt Cu và TiB2 thành các hạt vật liệu tổ hợp có kích thước lớn.

Như vậy, với kết quả phân tích cấu trúc vật liệu tổ hợp như trình bày trên, có thể khẳng định rằng, dưới tác động của quá trình nghiền bi, hạt TiB2 đã phân bố một cách đồng đều trong nền Cu. Điều này làm tăng hiệu quả tác động của hạt TiB2 trong việc gia cường độ cứng của hệ vật liệu tổ hợp.

Quá trình thiêu kết hệ vật liệu tổ hợp Cu-4,5% (thể tích) TiB2 trong hệ thống SPS dưới áp lực 50MPa đã được ghi lại bằng phần mềm chuyên dụng. Trên hình 4 trình bày lượng co ngót và tốc độ co ngót trong quá trình nâng nhiệt thiêu kết từ nhiệt độ phòng 20°C đến nhiệt độ thiêu kết 650°C. ở đây xin lưu ý rằng, tổng thời gian nâng nhiệt là 7 phút, như vậy có thể chuyển đổi trục hoành của đồ thị sang thời gian thay vì nhiệt độ.

Đồ thị hình 4 cho thấy quá trình co ngót bắt đầu xảy ra ngay khi nhiệt độ bắt đầu tăng đến khoảng 50°C và tăng mãnh liệt trong khoảng 200°C đến 400°C, sau đó tăng từ từ đến giá trị lớn nhất, và hoàn toàn không thay đổi trong suốt quá trình giữ nhiệt. Trong thực nghiệm thiêu kết, đường kính khuôn không đổi 15mm. Vậy cũng có thể suy luận rằng, độ co ngót tăng đồng nghĩa với tỷ trọng tăng và độ xốp giảm. Tại nhiệt độ 650°C độ co ngót dừng lại không tăng, có nghĩa là tỷ trọng đã tăng đến trạng thái tới hạn, bằng tỷ trọng lý thuyết của vật liệu. Suy luận này sẽ được kiểm chứng bằng phương pháp Atximét sau khi thiêu kết.

Hình 3, 4 và 5

Hình 5 trình bày tổ chức tế vi của vật liệu tổ hợp Cu - 4,5% (thể tích) TiB2 dạng khối sau thiêu kết. Hầu như không nhìn thấy lỗ xốp trên mặt cắt này, cấu trúc tế vi hứa hẹn một hệ vật liệu đặc với tỷ trọng cao. Trong cấu trúc vật liệu tổ hợp tồn tại 2 pha rõ rệt, pha mầu đen là hạt TiB2 và pha mầu xám là nền Cu. Cỡ hạt TiB2 nằm trong khoảng (3 - 5)μm, và phân bố đều trong nền Cu, tạo nên một hệ vật liệu Cu-TiB2 đồng đều. Kết quả này hoàn toàn phù hợp với kết quả phân tích sơ bộ tổ chức tế vi của tổ hợp bột sau khi nghiền.

Các tính chất cơ học và vật lý của hệ vật liệu Cu-4,5% (thể tích) TiB2 chế tạo với các chế độ nghiền trộn khác nhau được trình bày trong bảng 1.

| Kí hiệu mẫu | Độ dẫn điện, IACS % | Độ cứng, HR | Độ cứng tế vi, HV | Giới hạn bền kéo, σb, MPa | Tỷ trọng γ , % |

| Cu | 100 | 34 HRF | 110 | 158 | >99 |

| M | 97 | 4 HRB | - | - | >99 |

| M0 | 93 | 16 HRB | - | - | >99 |

| M30 | 83 | 71 HRB | - | - | >99 |

| M60 | 79 | 78 HRB | 143 | 524 | >99 |

| KSD | 75 | 75 HRB | 145 | 450 | >99 |

| Các kí hiệu mẫu thí nghiệm M – trộn Cu+TiB2 chưa nghiền; M-trộn Cu+TiB2 đã nghiền; M30- nghiền trộn Cu+TiB2 đã nghiền 30 ph; M6- nghiền trộn Cu+TiB2 đã nghiền 60 ph; KSD- Cu+Al2O3 điện cực chuẩn. | |||||

Bảng 1. Tính chất của một số vật liệu tổ hợp Cu - TiB2 sau thiêu kết xung plasma

Đối với hệ vật liệu Cu: Sau khi thiêu kết, tỷ trọng tương đối của chúng đạt 99,9%, độ dẫn điện đạt 100%IACS, tương đương với độ dẫn điện của Cu nguyên chất chế tạo bằng phương pháp đúc. Tuy vậy, độ cứng của chúng rất thấp, 34 HRF và các chỉ số cơ tính khác cũng không đạt yêu cầu đối với vật liệu điện cực.

Đối với hệ vật liệu M: Trong phương pháp phối trộn kích thước và bản chất vật lý của cả Cu và TiB2 đều không thay đổi. Do vậy, TiB2 sẽ đóng vai trò cốt hạt chịu lực trong nền Cu, và nền Cu sẽ là môi trường truyền lực. Với cơ chế gia cố này, hiệu quả gia cố của cốt hạt TiB2 sẽ không cao vì cỡ hạt tương đối lớn 45μm. Tuy vậy, độ dẫn điện của hệ vật liệu này rất cao, chỉ thấp hơn vài phần trăm so với Cu nguyên chất.

Đối với hệ vật liệu M0: Cơ tính của hệ vật liệu này tăng rõ rệt so với M. Đó là kết quả của việc giảm cỡ hạt TiB2 nâng cao hiệu quả gia cố. Tuy vậy, cũng như M, bản chất vật lý của Cu trong M0 hoàn toàn không thay đổi, nói cách khác, năng lượng nghiền trộn bằng thiết bị trộn chuyển động lắc không đủ để tạo ra sự biến dạng làm TiB2 phân bố đồng đều trong nền Cu, dẫn đến M vẫn đạt ngưỡng yêu cầu.

Đối với hệ vật liệu M30 và M60: Dưới tác động của bi nghiền các hạt Cu biến dạng dẻo, kết quả đã tạo ra sự phân bố đồng đều của TiB2 trong nền Cu. Sau 30 phút nghiền trộn với tốc độ 300 vg/ph, cơ tính của hệ vật liệu M30 đã gần tới ngưỡng tiêu chuẩn về tính chất cơ học- điện tổng hợp của vật liệu điện cực. Sau 60 phút nghiền trộn, hệ vật liệu M60 đã vượt ngưỡng yêu cầu cho vật liệu điện cực tại nhiệt độ phòng (bảng 1). Nếu như thời gian kéo dài hơn nữa, cơ tính có tăng chút ít nhưng độ dẫn điện cũng giảm đi đáng kể. Như vậy, 60 phút nghiền trộn là thời gian hợp lý để đồng đều hoá sự phân bố của hạt TiB2 trong nền Cu.

4. Kết luận

Trong công trình này đã thiết lập thành công một quy trình công nghệ chế tạo vật liệu tổ hợp Cu - 4,5% (thể tích) TiB2. Sự thành công trong việc tạo ra hệ vật liệu tổ hợp đem lại một sự lựa chọn mới trong việc sản xuất vật liệu điện cực. Quy trình công nghệ này được bắt đầu bằng việc áp dụng phương pháp nghiền hành tinh để giảm cỡ hạt TiB2. Kết quả phân tích cỡ hạt cho thấy hạt TiB2 giảm từ 16μm xuống còn 3μm. Tiếp theo, quá trình đồng đều hoá Cu và TiB2 được thực hiện trên máy nghiền hành tinh bằng cách nghiền đồng thời cả bột Cu và bột TiB2.

Sau khi nghiền, hạt vật liệu tổ hợp nền Cu có dạng hình đĩa mỏng, bề mặt của chúng được quan sát bằng kính hiển vi điện tử quét với độ phân giải cao cho thấy, hạt TiB2 với cỡ hạt mịn đã phân bố một cách đồng đều trên nền Cu. Kết quả phân tích cấu trúc của mẫu khối sau thiêu kết cũng phù hợp với kết quả phân tích cấu trúc bột. Độ co ngót của mẫu cũng được ghi lại. Chế độ thiêu kết bằng phương pháp xung plasma ở nhiệt độ 650°C trong 5 phút được xác định là hợp lý để đạt mẫu có tỷ trọng tương đối lớn hơn 99%.

Tính chất tổng hợp cơ - điện của vật liệu chế tạo bằng phương pháp này vượt tiêu chuẩn quy định cho vật liệu làm điện cực (bảng 1). Ngoài ra, công trình cũng đã thực hiện một số thí nghiệm trộn với bột Cu nguyên chất, và phối trộn trên máy trộn chuyển động lắc để so sánh.

Cảm ơn

Các tác giả xin chân thành cảm ơn GS Ji-Soon Kim và GS Kwon Yoong-Soo về sự hỗ trợ thực hiện các thực nghiệm tại phòng thí nghiệm NPMP, Trường Đại học Ulsan, Hàn Quốc.

[symple_box color="gray" text_align="left" width="100%" float="none"]

Tài liệu tham khảo

- D.W. Lee, B.K. Kim, Mat. Lett. Vol. 58 (2004) 378– 383

- Wang Mengjun, Zhang Liyong and Liu Xinyu, J. Mat. Pro. Tech., Vol. 169 (2005) 62–66

- Kae Myung Kang, and Jong Unchoi, Korean J. Mat. Re. Vol. 14. No.1 (2004)

- C. Suryanarayana, Prog. Mat. Sci., Vol.46 (2001) 1-84

- L. Lui, M.O. Lai, S. Zhang, J. Mat. Proces. Tech., Vol.52 (1995) 539-546 6. S. Zhang, Prog. Mat. Sci., Vol.49 (2004) 537-560.

- http://www.scm-sps.com.

- William D. Callister, Fundamentals of Materials Science and Engineering, John Wiley&Sons, Inc (2003).

[/symple_box][symple_clear_floats]