Nghiên cứu chế tạo hỗn hợp làm khuôn tươi cho dây chuyền đúc trên cơ sở vật liệu trong nước

06/12/2017

Bài báo này trình bày các kết quả khảo sát cát đúc và bêntônit của Việt nam, ảnh hưởng của các nhân tố thành phần tới tính chất hỗn hợp nhằm đưa ra khuyến cáo trong việc sử dụng vật liệu làm khuôn cho dây chuyền làm khuôn tươi.

Mixture of green sand with the Vietnamese moulding materials for green moulding line

Đinh Quảng Năng Bộ môn Vật liệu và Công nghệ Đúc, khoa Khoa học và công nghệ vật liệu Trường đại học Bách khoa Hà Nội

TÓM TẮT

Đã xác định tính chất của vật liệu làm khuôn: cát Vân Hải Quảng Ninh, cát của công ty VICOSIMEX Đà Nẵng, Sét bêntônit Cổ Định, bênônit Di Linh. Đã xác định được thành phần hỗn hợp làm khuôn tối ưu thông qua nghiên cứu ảnh hưởng của các yếu tố thành phần tới độ bền của hỗn hợp. Kết quả nghiên cứu cho thấy vật liệu làm khuôn nên dùng cát của công ty VICSIMEX, sét bêntônit Di Linh của công ty Khoáng sản. Hỗn hợp có hàm lượng bêntônít trong khoảng (8-9)%; độ ẩm khoảng 3,5-4%; hàm lượng bột than tới 3%. Hỗn hợp có độ bền nén tươi: (0,65-0,75) kG/cm 2; độ bền cắt tươi: (0,2-0,25) kG/cm 2 ; độ thông khí >150.

ABSTRACT

Properties of molding materials as Vanhai sand in Quangninh province and bentonite from Dilinh were esti mated. Optimal composition of molding mixture was specified by influence of composite factors on strength of the mixture. The results showed that VICOSIMEX’s sand and Dilinh bentonite are good for molding sand material; mix ture has about (8-9)% betonite; moisture (W) ≈ (3-4)%; fat coal ≈ 3%, the rest sand. The green sand properties are: green compressions strength ≈ (0.65-0.75) kG/cm 2 , green shear strength ≈ (0.2-0.25) kG/cm 2 ; permeability (K) > 150.

1. Đặt vấn đề

Làm khuôn tươi trên dây chuyền rất phổ biến trên thế giới, vì nó cho năng suất chế tạo khuôn cao, chất lượng khuôn tốt, dẫn tới chất lượng vật đúc cao. Tuy nhiên, hỗn hợp làm khuôn trên dây chuyền đòi hỏi rất khắt khe về vật liệu đầu vào và phải khống chế rất chặt chẽ thành phần của chúng [1, 2, 3]. Ví dụ, khi làm khuôn trên dây chuyền DISAMATIC 2110 hỗn hợp làm khuôn cần đạt các thông số kỹ thuật sau: cát nằm có kích thước hạt (0,14-0,28) mm; tổng lượng cát nằm trên (3-4) sàng liên tiếp là 90%; độ bền nén tươi đạt (1,5-2,1) kG/cm 2 ; độ bền kéo tươi đạt > 0,2 kG/cm 2; độ bền phá huỷ đạt > 0,3 kG/cm 2 ; độ bền ướt đạt > 0,02 kG/cm 2 ; độ thong khí 50; độ khả ép đạt 40(2; hàm lượng ẩm đảm bảo đủ để hỗn hợp đạt tính khả ép yêu cầu; hàm lượng bêntônit hoạt tính đạt > 7%; hàm lượng các hạt mịn không kể bentonit hoạt tính đạt (3-4)%; độ mất khi nung là (3,5-5)%[3].

Trên thế giới, vật liệu làm khuôn được chuẩn hoá và sản xuất công nghiệp [3, 4]. ở nước ta, vật liệu làm khuôn chưa được quan tâm đúng mức [5]. Vài năm gần đây do đòi hỏi của thực tế sản xuất, nhiều công ty đã nhập các dây chuyền làm khuôn tươi và cùng với nó là vật liệu làm khuôn. Điều này dẫn tới giá thành vật đúc cao khó đảm bảo tính cạnh tranh.

Trong thời gian qua, đã có một vài cơ sở sản xuất, nghiên cứu sử dụng nguồn vật liệu làm khuôn trong nước dùng cho dây chuyền đúc [6]. Tuy nhiên, nguồn vật liệu còn bị hạn chế, nên tính phổ biến chưa cao. Chính vì thế, việc nghiên cứu nguồn vật liệu làm khuôn trong nước thay cho vật liệu làm khuôn nhập ngoại là rất cần thiết.

Bài báo này trình bày các kết quả khảo sát cát đúc và bêntônit của Việt nam, ảnh hưởng của các nhân tố thành phần tới tính chất hỗn hợp nhằm đưa ra khuyến cáo trong việc sử dụng vật liệu làm khuôn cho dây chuyền làm khuôn tươi.

2. Thực nghiệm

Nội dung nghiên cứu gồm:

- Xét nghiệm tính chất vật liệu làm khuôn ban đầu. Cụ thể đối với cát cần xét nghiệm độ ẩm, hàm lượng chất bùn, thành phần độ hạt, hình dạng hạt, thành phần hoá học. Đối với sét cần xét nghiệm độ ẩm, độ trương nở, chỉ số trầm tích, hàm lượng xôđa, khả năng trao đổi catiôn. Đói với bột than cần xét nghiệm hàm lượng chất bốc, độ trương phồng. Tuy nhiên trong nghiên cứu này còn chưa đánh giá được thành phần hoá học của cát, hàm lượng môntmôrillônit và khả năng trao đổi catiôn của sét, hàm lượng chất bốc và khả năng trương nở của bột than.

- Xác định ảnh hưởng của các yếu tố thành phần tới độ bền, độ thông khí của hỗn hợp. Vật liệu làm khuôn có nguồn gốc khác nhau được dùng ở các công ty, xí nghiệp phía Bắc sẽ là đối tượng nghiên cứu.

Đó là:

- Cát đúc có cát Sông Công, cát Cầu Cầm, cát Vân Hải, cát VICOSIMEX Đà Nẵng.

- Bột sét có bêntônit Cổ Định, bêntônit Di Linh, sét Trúc Thôn.

- Bột than Phấn Mễ Cao Bằng có hàm lượng chất bốc 30%[4].

Để đánh giá tính chất của vật liệu, cũng như đánh giá độ bền, độ thông khí đã sử dụng cá phương pháp đánh giá chuẩn của ngành đúc (xem chi tiết trong [3, 7]).

3. Kết quả và thảo luận

3.1. Tính chất của cát

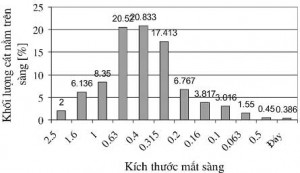

- Cát Sông Công có: độ ẩm 0,98%; hàm lượng chất bùn 2,988%; kích thước hạt nằm trong nhóm 0.63, 0.4, 0.315; tổng trọng lượng cát nằm trên ba mắt sàng đạt 58,766%, còn trên bốn sàng liên tiếp là 67,116%. Hình 1, biểu diễn sơ đồ cột thành phần độ hạt cát Sông Công.

Hình 1. Thành phần độ hạt cát Sông Công

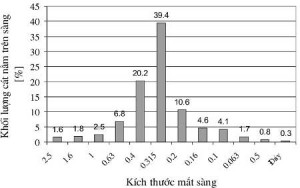

- Cát Cầu Cầm có: độ ẩm 3,22%; hàm lượng chất bùn 2,04%; kích thước hạt nằm trong nhóm 0.4, 0.315, 0.2; tổng trọng lượng cát nằm trên ba mắt sàng đạt 70,2%, còn trên bốn sàng liên tiếp là 75-77%. Hình 2 biểu diễn thành phần độ hạt cát Cầu Cầm.

Hình 2. Thành phần độ hạt cát Cầu Cẩm

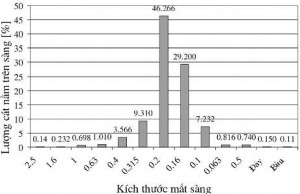

- Cát Vân Hải có: độ ẩm 0,47%; hàm lượng chất bùn 0,25%; kích thước hạt nằm trong nhóm 0.315, 0.2, 016; tổng trọng lượng cát nằm trên ba mắt sàng đạt 84,776%, còn trên bốn sàng liên tiếp là 92%. Cát thuộc nhóm hạt 02B. Hình 3 biểu diễn thành phần độ hạt cát Vân Hải.

Hình 3. Thành phần độ hạt cát Vân Hải

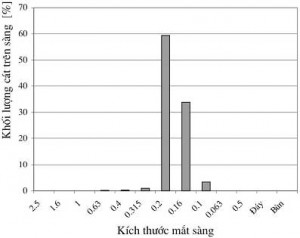

Hình 4. Thành phần độ hạt của cát VICOSIMEX

- Cát V6 của công ty VICOSIMEX Đà Nẵng có: độ ẩm 0,232%; hàm lượng chất bùn 0%; kích thước hạt nằm trong nhóm 0.2, 0.16, 01; tổng trọng lượng cát nằm trên ba mắt sàng đạt 96,61%, còn trên bốn sàng liên tiếp là 97,602%. Cát thuộc nhóm 016A. Hình 4, biểu diễn thành phần độ hạt cát VICOSIMEX.

3.2. Tính chất của sét

Sét Đống Đa có: độ ẩm 7,63%; chỉ số trương nở Si là 0,92ml; giới hạn dẻo dưới 20%; giới hạn dẻo trên 45,6%.

Sét Cổ Định có: độ ẩm 8,74%; thể tích trương nở là 8ml; chỉ số trương nở Si là 8,77ml; độ pH là 5,85.

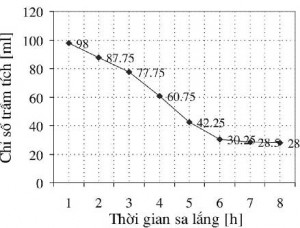

Theo các kết quả nghiên cứu trước đây thì sét Cổ Định có tính giữ ẩm xấu, do vậy khó đảm bảo được tính chất của hỗn hợp làm khuôn. Sét Di Linh có: độ ẩm 11,73%; thể tích trương nở là 23 ml; chỉ số trương nở Si là 26,07ml; độ pH là 8,6; hàm lượng xôđa trong sét là 2,5%. Hình 5. diễn tả độ trầm tích của bêntônit Di Linh.

Hình 5. Độ trầm tích của bêtônit Di Linh

Từ các kết quả nghiên cứu trên thấy rằng: Cát VICOSIMEX thoả mãn yêu cầu của cát cho dây chuyền đúc. Cát Vân Hải do chưa được tuyển chọn nên chưa khẳng định được tính ổn định của nó. Tuy nhiên từ mẫu cát được khảo sát cho thấy cát Vân Hải cũng đáp ứng được yêu cầu. Sét Đống Đa thuộc dòng kaolinit. Sét Cổ Định thuộc dạng bêntônit canxi, khả năng giữ nước kém. Sét Di Linh là bêntônit canxi được hoạt hoá có độ trương nở cao. Từ đó đã chọn cát Vân Hải, cát VICOSIMEX, bentônit Di Linh là nguồn vật liệu làm khuôn dùng trong nghiên cứu.

3.3. Xác định tỷ lệ nước/bentonit tối ưu

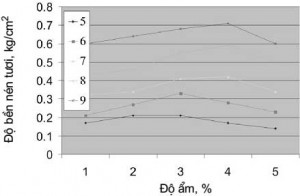

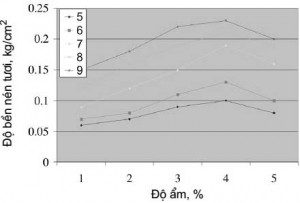

Đã chế tạo 5 hỗn hợp có thành phần bêntônit khác nhau là:

A1 - bêntônit không đổi là 5%; W thay đổi từ 1, 2, ..., 5%; cát VICOSIMEX còn lại.

A2 - bêntônit không đổi là 6%; W thay đổi từ 1, 2, ..., 5%; cát VICOSIMEX còn lại.

A3 - bêntônit không đổi là 7%; W thay đổi từ 1, 2, ..., 5%; cát VICOSIMEX còn lại.

A4 - bêntônit không đổi là 8%; W thay đổi từ 1, 2, ..., 5%; cát VICOSIMEX còn lại.

A5 - bêntônit không đổi là 9%; W thay đổi từ 1, 2, ..., 5%; cát VICOSIMEX còn lại.

Hỗn hợp được trộn đều trong máy trộn thí nghiệm, với chế độ: cho cát trộn 1 phút – cho bêntônit trọn 2 phút – cho nước trộn 5 phút. Sau đó, lấy hỗn hợp ra bảo quản trong túi nilon và được dùng làm mẫu công nghệ Φ50 x 50 ±2 để đo độ bền nén tươi, độ bền cắt tươi. Kết quả thí nghiệm về độ bền nén tươi cho trên đồ thị hình 6 và độ bền cắt tươi cho trên đồ thị hình 7. Từ kết quả thí nghiệm thấy tỷ lệ nước sét cho độ bền cao là (0,45-0,5).

Hình 6. Độ bền nén tươi phụ thuộc vào độ ẩm

Hình 7. Độ bền cắt tươi phụ thuộc vào độ ẩm

3.4. Ảnh hưởng của bột than tới tính chất của hỗn hợp

Bột than đưa vào hỗn hợp có ba tác dụng. Thứ nhất nó cùng với các hạt mịn trong hỗn hợp (sét chết, bụi cát) làm giảm tính nhậy nước của hỗn hợp, giúp cho hỗn hợp không bị dính vào máy trộn, băng tải. Thứ hai, nó góp phần chống cháy dính cát vào vật đúc. Thứ ba, nó làm tăng một chút độ bền và độ tơi của hỗn hợp [2]. Tuy nhiên, việc đưa nhiều bột than lại làm giảm độ bền và độ thông khí của hỗn hợp. Do vậy cần nghiên cứu xác định hàm lượng bột than hợp lý trong hỗn hợp.

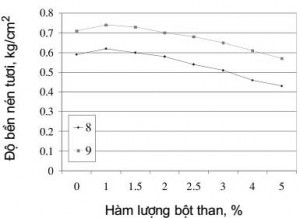

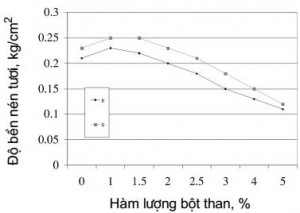

Đã chế tạo hỗn hợp có thành phần như sau:

B1. - bêntônit 8%; W 4%; bột than thay đổi từ 0, 1, 1.5, 2, 2.5, 3, 4 và 5 %; cát còn lại.

B2. - bêntônit 9%; W 4%; Bột than thay đổi từ 0, 1, 1.5, 2, 2.5, 3, 4 và 5 %; cát còn lại.

Hỗn hợp được bảo quản trong túi nilon và được dùng làm ra các mẫu công nghệ Φ50 x 50 ±2 như trên và được đo độ bền nén tươi và độ bền cắt tươi. Kết quả thí nghiệm về độ bền nén tươi và độ bền cắt tươi được biểu diễn trên đồ thị hình 8 và hình 9. Từ đồ thị thấy lượng bột than hợp lý trong hỗn hợp không quá 2,5%.

3.5. Khảo sát hỗn hợp làm khuôn trên dây chuyền của công ty Cơ khí 27

Hỗn hợp khảo sát đã qua đúc nhiều lần. Kết quả phân tích cho số liệu sau:

- Độ ẩm còn lại sau đúc: 2% - Cát có kích hạt: 0315B thuộc nhóm 40/70 (theo AFS). - Tổng lượng các hạt mịn trong hỗn hợp là: 12,25%. - Khi hỗn hợp cpó độ ẩm là 4,5% thì độ bền nén tươi của hỗn hợp đạt cao nhất là 0,62 kG/cm 2 . Độ bền cắt tươi của nó đạt 0,1 kG/cm 2 . Độ thông khí là 161.

Dưới đây là nhận xét rút ra từ các kết quả đã nêu

- Cát sông ở phía Bắc nước ta có hàm lượng ẩm cao, hàm lượng bùn lớn, thành phần độ hạt không tập trung. Cát biển có nhiều tính chất ưu việt hơn. Tuy nhiên, khi làm khuôn trên dây chuyền cần có phân loại trước khi dùng. Hiện tại cát của công ty VICOSIMEX Đà Nẵng đã đáp ứng yêu cầu này.

- Bêntônit Di Linh có tính trương nở cao, dễ phân ly trong nước. Khi tăng hàm lượng bêntônit, độ bền của hỗn hợp làm khuôn tăng. Khi tăng độ ẩm, độ bền của hỗn hợp tăng. Sau đó, nếu tiếp tục tăng hàm lượng ẩm thì độ bền của hỗn hợp lại giảm. Điều này được giải thích như sau khi bêntônit gặp nước sẽ bị phân ly. ở một lượng nước thích hợp sẽ hình thành các hạt keo sét. Trong qua trình trộn keo sét sẽ được phân bố đều lên toàn bộ bề mặt các hạt cát và làm cho độ bền hỗn hợp tăng. Khi tiếp tục tăng ẩm, nước trong hỗn hợp dư thừa làm cho độ bền của keo sét giảm. Độ ẩm để hỗn hợp đạt cực đại phụ thuộc vào hàm lượng sét. Độ ẩm cực đại (WO) này tăng khi hàm lượng sét tăng. Điều đó có nghĩa là cần có một tỷ lệ nước/sét hợp lý (WO/B). Tuy nhiên, tỷ lệ này không phải là giống nhau. Khi hàm lượng sét trong hỗn hợp thấp thì tỷ lệ này cao hơn, còn khi hàm lượng sét cao thì tỷ lệ này thấp hơn. Tỷ lệ này trong khoảng (0,45 -0,55).

- Khi tăng hàm lượng bột than trong hỗn hợp, độ bền hỗn hợp cũng tăng lên một chút, sau đó nếu tăng tiếp độ bền của hỗn hợp giảm. Điều này được giải thích như sau: Hỗn hợp làm khuôn là một hệ thống lỗ rỗng. Độ bền hỗn hợp làm khuôn được quyết định bởi nhiều yếu tố trong đố có chiều dày màng chất dính và diện tích chịu lực. Nếu chiều dày màng chất dính và diện tích tiếp xúc giữa các hạt cát tăng thì độ bền hỗn hợp tăng. Khi đưa bột than vào, bột than sẽ nằm trong các lỗ rỗng của hỗn hợp và do dó có tác dụng vừa tăng diện tích tiếp xúc giữa các hạt cát, vừa đóng vai trò của các hạt nêm làm tăng độ bền hỗn hợp. Nhưng nếu tiếp tục tăng hàm lượng bột than, thì nó sẽ làm giảm chiều dày màng chất dính và do đó làm độ bền hỗn hợp giảm.

Hình 8. ảnh hưởng của bột than tới độ bền nén tươi

Hình 9. ảnh hưởng của bột than tới độ bền cắt tươi

4. Kết luận

Trên cơ sở kết quả thí nghiệm và việc được sử dụng hỗn hợp ổn định trên dây chuyền khuôn tươi của công ty Cơ khí 27 có thể đưa ra một số kết luận và kiến nghị sau:

- Bêntônit Di Linh chất lượng không cao song có thể được sử dụng để làm chất dính cho hỗn hợp khuôn tươi.

- Thành phần hỗn hợp làm khuôn nên là: W trong khoảng (4-4,5)%; bentônit khoảng (8–9)%; Hàm lượng bột than Phấn Mễ trong khoảng (2–2,5)%; cát VICOSIMEX còn lại. Khi hỗn hợp có độ bền nén tươi đạt (0,65–0,75) kG/cm 2 ; Độ bền cắt tươi đạt (0,2 – 0,25) kG/cm 2 ; độ thông khí > 150.

Những vấn đề cần được nghiên cứu tiếp là:

- Nghiên cứu tính ổn định của bentônit Di Linh.

- Xử lý nhằm nâng cao chất lượng bentônit Di Linh phục vụ cho sản xuất đúc.

- Nghiên cứu tính chất của hỗn hợp ở nhiệt độ cao.

- Xác định các tính chất nhiệt lý của hỗn hợp.

[symple_box color="yellow" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn

- П.П. Берг; Kачество литейной формы Машиностроение, Москва, 1971

- Disa. Georg fischer; DISAMATIC 2013 LP, Sand moulding system, Service manual, Molding Sand

- Đinh Quảng Năng; Vật liệu làm khuôn cát; NXB Khoa học và kỹ thuật, Hà Nội, 2003

- А.А. Сварка; Справочник, формовочные маtepиaлbl

- Trần Xuân Bản, Nguyễn Khắc Dũng; Vật liệu làm khuôn, Hội nghị chuyên đề than antraxit đúc gang, Vật liệu làm khuôn Việt nam; Tuyển tập báo cáo Sầm Sơn 89; Hà Nội 1989, tr. 50-82.

- Lại Văn Đàm; Nghiên cứu triển khai sản xuất đúc trên dây chuyền làm khuộn tự động DISAMATIC; Tạp chí Khoa học-Công nghệ Kim loại, số 1, 8/ 2005, tr. 21-25

- Dieter; Laboratory equipment for control of casting quality; Catalog 123

[/symple_box][symple_clear_floats]