Nâng cao cơ tính hợp kim đồng - niken MH95-9 dùng chế tạo chi tiết vũ khí

06/12/2017

Đai đồng dùng trong vũ khí được chế tạo bằng phương pháp đúc ly tâm có làm nguội cưỡng bức để làm nhỏ mịn hạt tinh thể, tăng cơ tính vật liệu...

Improvment of mechanical properties of Cu-Ni alloy MH 95-9 used as pro-jectile driving band

Nguyễn Khải Hoàn Cục Khoa học công nghệ và môi trường Bộ Quốc phòng Nguyễn Tài Minh Trung tâm Công nghệ, Tổng cục CNQP

TÓM TẮT

Cơ tính và tổ chức tế vi của hợp kim đồng-niken MH 95-5 được cải thiện bằng gia công áp lực kết hợp xử lý nhiệt. Phương pháp công nghệ này đã được sử dụng để nâng cao cơ tính vật liệu chế tạo chi tiết vũ khí.

ABSTRACT

Mechanical propelties and microstructure of copper-nickel alloy (MH95-5) were enhanced by deformation and heat treatment. This technology is used for production of projectile driving band

1. Đặt vấn đề

Đai đồng dùng trong vũ khí được chế tạo bằng phương pháp đúc ly tâm có làm nguội cưỡng bức để làm nhỏ mịn hạt tinh thể, tăng cơ tính vật liệu [1]. Rõ ràng phương pháp này cho phép cải thiện tổ chức và cơ tính của sản phẩm đúc, tuy nhiên mức độ cải thiện chất lượng chưa đạt yêu cầu đối với chi tiết vũ khí làm việc trong điều kiện đặc biệt khốc liệt (độ bền và độ dai còn thấp).

Trong quá trình ghép đai, tuy đai đồng đã bị biến dạng, nhưng mức độ biến dạng không lớn do vậy không đủ để tăng cơ tính. Với chi tiết đai đồng làm việc ở điều kiện khắc nghiệt: áp suất cao, lực cắt lớn... yêu cầu đai phải có cơ-lý tính rất tốt như: không có khuyết tật, cỡ hạt tinh thể nhỏ, độ bền và độ dẻo cao... Vì vậy cần cải thiện cơ tính của đai đồng bằng giải pháp phù hợp là gia công áp lực (GCAL) phôi trước khi tiến hành ghép đai.

2. Thực nghiệm

2.1. Nghiên cứu lý thuyết

2.1.1. Lựa chọn phương án GCAL

GCAL kim loại và hợp kim ở trạng thái nguội thuận lợi, dễ thao tác, lượng dư cho gia công cơ khí nhỏ, tuy nhiên trở lực biến dạng lớn, mức độ biến dạng đạt được nhỏ, xảy ra hiện tượng biến cứng cho kim loại và hợp kim...

GCAL kim loại và hợp kim ở trạng thái nóng, khả năng biến dạng tốt, dễ điền đầy, hàn các khuyết tật, không xảy ra biến cứng do gia công ở nhiệt độ cao hơn nhiệt độ kết tinh lại của kim loại và hợp kim...

Để GCAL bán thành phẩm dạng ống từ hợp kim màu hệ đồng, nhôm phương pháp ép chảy thường được sử dụng. ở trong nước đối với hợp kim nhôm một số cơ sở đã đầu tư thiết bị và công nghệ ép chảy để tạo ra nhiều sản phẩm dạng ống, hình khác nhau. Đối với hợp kim đồng, đặc biệt ống có kích thước lớn chưa thể ứng dụng công nghệ ép chảy do hạn chế về năng lực thiết bị (yêu cầu lực ép, nhiệt độ ép, gia nhiệt buồng ép cao...) và khó khăn về khả năng chế tạo khuôn ép chảy có độ bền cao.

Qua phân tích khảo sát các phương án khác, đã chọn công nghệ GCAL chồn nóng phôi đúc từ hợp kim đồng-niken MH 95-5 để nâng cao cơ tính và cải thiện tổ chức vật liệu do làm giảm kích thước hạt tinh thể vật liệu.

2.1.2. Phương áp dập chồn

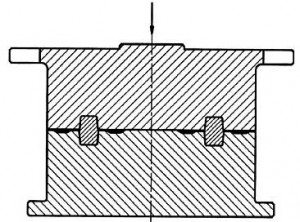

Nguyên lý dập chồn được trình bày trên hình 1. Phôi đầu vào có dạng hình vành khăn được nung đến nhiệt độ rèn và đặt vào lòng khuôn dập. Trường ứng suất trong ổ biến dạng là trạng thái nén ba chiều nên chất lượng vật rèn tốt. Thiết bị dập chồn là máy dập ma sát trục vít có tốc độ dập nhanh giảm sự mất nhiệt trong quá trình dập, lượng cháy hao kim loại ít.

|

| Hình 1. Sơ đồ nguyên lý dập chồn |

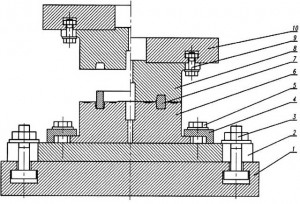

2.1.3. Thiết kế khuôn dập

Khuôn dập được tính toán, thiết kế và trình bày ở hình2.

|

|

| Hình 2. Bản vẽ lắp khuôn dập phôi đai đạn | |

| 1- Bàn máy dưới 3- Bu lông+đai ốc M30 5- Bu lông M20 7- Phôi 9- Bu lông+đai ốc M20 | 2- Đế trung gian 4- Móng kẹp 6- Khuôn dưới 8- Khuôn trên 10- Bàn máy trên |

2.1.4. Tính toán kích thước phôi GCAL

Căn cứ để tính là kích thước phôi tinh:

Φngoài = 146m, Φtrong= 122 mm, H=22,3 mm.

Với mức độ biến dạng 30% và từ công thức tính biến dạng (1):

ε1= (1 -H1/Ho) . 100% (1)

trong đó : H1= 30 ε1= 30%

Sẽ tính được kích thước phôi trước GCAL là :

Φngoài = 146 mm ; Φtrong = 116 mm ; H = 43 mm

2.2. Thí nghiệm

2.2.1 Phôi trước khi GCAL

Phôi được chế tạo bằng phương pháp nấu luyện ở 1150-1200°C; đúc ly tâm với tốc độ quay 1000 vg/ ph, tốc độ rót kim loại 0,5-0,8 kg/ giây; làm nguội cưỡng bức với lưu lượng nước 0,05-0,1 m3/phút. Phôi đúc được ủ đồng nhất ở nhiệt độ 750°C, thời gian 3 h trong lò giếng P60 có quạt đảm bảo nhiệt độ đồng đều. Độ cứng của hợp kim sau đúc và ủ là 55-60 HB. Tổ chức kim tương của hợp kim sau đúc và ủ xem hình 4.

2.2.2. Chế độ nung phôi để GCAL

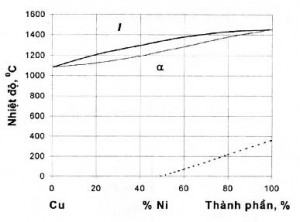

Căn cứ giản đồ trạng thái hợp kim đồng-niken ở hình 3 [2], nhiệt độ GCAL nóng (chồn nóng) được chọn là : 800 - 1000°C. Thời gian nung phôi (giữ nhiệt) được xác định theo công thức (2) :

Z = K. α. D . √‾D (2)

Với hợp kim đồng có độ dẫn nhiệt lớn K = 20, hệ số sắp xếp vật nung α = 1,4 có Z = 3 phút.

|

| Hình 3. Giản đồ trạng thái hợp kim đồng-niken |

2.2.3. Chế độ chồn nóng

Phôi sau khi nung được chồn nóng trong khuôn theo thiết kế tại mục 2.1.3. trên máy dập ma sát trục vít 160 tấn. Nhiệt độ phôi chồn nóng không dưới 850°C.

2.2.4. Ủ khử ứng suấtPhôi sau khi chồn nóng được ủ khử ứng suất trong lò P6O, nhiệt độ ủ 600-650°C, thời gian ủ 1 giờ, nguội theo lò.

3. Kết quả và thảo luậnCơ tính của phôi sau GCAL được trình bày ở bảng 1 và sau khi GCAL + ủ khử ứng suất trình bày ở bảng 2 và bảng 3.

| TT | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Độ cứng, HB | 72 | 75 | 74 | 71 | 70 | 72 | 78 | 80 |

Bảng 1. Cơ tính của hợp kim đồng-niken MH 95-5 sau chồn nóng

| TT | 1 | 2 | 3 | 4 | 5 |

| Độ cứng, HB | 67 | 65 | 68 | 67 | 66 |

Bảng 2. Độ cứng của hợp kim đồng-niken MH 95-5 sau chồn nóng và ủ khử ứng suất

Các kết quả khảo sát cơ tính hợp kim MH 95-5 thấy rằng sau khi chồn nóng, độ cứng cao hơn so với sau đúc ly tâm và ủ đồng đều hoá thành phần. ảnh tổ chức kim tương (hình 4 và hình 5) cho thấy cỡ hạt tinh thể của vật liệu sau GCAL đạt cấp 8- 9/15, trong khi đó sau đúc ly tâm và ủ đồng nhất sau chồn nóng và ủ khử ứng suất chỉ đạt cấp 13/15.

| TT | Ký hiệu mẫu | Giới hạn bền Rm (MPa) | Độ dãn dài A5(%) |

| 1 | MS1 | 280 | 58,0 |

| 2 | MS2 | 287 | 58,7 |

Bảng 3. Cơ tính của hợp kim đồng-niken MH 95- 5

| TT | Tên mẫu | Rm, MPa | A5,% | HB | Ghi chú |

| 1 | DN | 321 | 8,8 | 101-107 | Nga sx |

| 2 | M3 | 315 | 19,9 | 107-110 | VN sx |

| 3 | M4 | 317 | 18,3 | 110-114 | VN sx |

Bảng 4. Cơ tính đai đồng

Như vậy về cả độ bền, độ dẻo của vật liệu đều được tăng nhờ giải pháp công nghệ GCAL chồn nóng. Đã so sánh cơ tính của đai đồng từ hợp kim MH 95-5 và ảnh kim tương (hình 6 và 7) do Nga và Việt Nam chế tạo nhận thấy kết quả về cơ tính là tương đương (bảng 4). Sản phẩm đã trải qua thử nghiệm đạt các yêu cầu quy định đối với chi tiết vũ khí.

KẾT LUẬN

a. Công nghệ GCAL chồn nóng được chọn để nâng cao độ bền, độ dẻo của hợp kim đồng-niken MH 95-5 sau khi đúc đã thực sự đem lại hiệu quả cao.

b. Với điều kiện trang thiết bị hiện có, các phương án công nghệ chủ yếu đã chọn (nấu luyện, đúc, xử lý nhiệt, GCAL, ghép đai,...) là hợp lý và hoàn toàn có thể áp dụng cho sản suất loạt phục vụ chế tạo chi tiết vũ khí.

[symple_box color="gray" text_align="left" width="100%" float="none"] Tài liệu trích dẫn- Hợp kim niken và đồng-niken gia công áp lực, Tiêu chuẩn GOST 492-73

- Nguyễn Hoành Sơn và các cộng sự, “Nghiên cứu công nghệ nấu luyện, đúc hợp kim đồng và thép tạo phôi cho chế tạo vũ khí”, Báo cáo tổng kết đề tài cấp Bộ QP, 2001-2003

- Nguyễn Tài Minh và các cộng sự, “Hoàn thiện công nghệ chế tạo vật liệu hợp kim đồng và thép dùng cho chế tạo vũ khí”, Báo cáo tổng kết đề tài cấp Bộ QP, 2005-2006