Động học quá trình thiêu kết bột compozit nền thép gió cốt hạt nano cácbit titan

06/12/2017

Bài báo trình bày một số kết quả nghiên cứu động học quá trình thiêu kết vật liệu compozit cốt nano TiC nền thép gió bằng phương pháp dãn nở nhiệt.

Kinetic characteristics of sintering process of high speed steel matrix composite reinforced by titanium carbide nanoparticles

Bùi Văn Mưu, Trần Quốc Lập, Phạm Ngọc Diệu Quỳnh Trường Đại học Bách khoa Hà Nội

Tóm tắt

Việc đưa thêm bột nano TiC vào làm giảm tính thiêu kết của bột thép gió cụ thể là sự tăng nhiệt độ bắt đầu co ngót, tăng năng lượng hoạt hóa, giảm độ co ngót và tốc độ co ngót. Nano TiC mở rộng cửa số thiêu kết của thép gió nhưng không ảnh hưởng đáng kể nhiệt độ chảy lỏng biên hạt, Sự phân bố đồng đều của cột hạt TiC trong nền thép tạo thành lưới cacbit bao quanh biên hạt làm giảm độ xốp và tăng cường cơ tính của sản phẩm.

Abstract

The article presents some research results of the sintering process of high speed steel composite reinforced by TiC nano particles using thermal diltometry. The addition of nano TiC lowers sinterability of high speed steel pow- der, showing increase of sintering onset temperature, rising activation energy of sintering, reducing shrinkage and shrinkage rate. Nano TiC extends sintering window of high speed steel, but does not affect solidus temperature of coposite when liquid phase appeared at boundary of particles. It resulted in better bonding of TiC particles into steel matrix, reduced material porousity and enhanced mechanical properties of the products.

1. MỞ ĐẦU

Thiêu kết là quá trình quan trọng có vai trò quyết định đến hình dạng, kích thước và tính chất của sản phẩm chế tạo bằng phương pháp luyện kim bột. Trong quá trình thiêu kết mẫu bị co ngót và hóa bền do các cơ chế chuyển chất trong vật liệu như khuếch tán bề mặt, khuếch tán thể tích, chảy lỏng và chảy nhớt… Nghiên cứu các thông số động học giúp hiểu được cơ chế quá trình thiêu kết, cho phép đánh giá và định hướng phương thức thiêu kết để đẩy mạnh quá trình co ngót, hạ thấp nhiệt độ thiêu kết hay tăng cường kiểm soát cấu trúc trong quá trình thiêu kết. Đã có nhiều nghiên cứu đề xuất ra cơ chế phù hợp với quá trình thiêu kết dựa trên thực nghiệm hay các mô hình thiêu kết [1-5], tuy nhiên vẫn có nhiều điều còn chưa rõ ràng đối với hệ vật liệu siêu mịn và vật liệu nano, đặc biệt với hệ thép gió - TiC.

![]()

Phương trình động học quá trình co ngót của Kingery được viết dưới dạng sau [6,7]: với y=ΔL/L0 - độ co ngót của vật, t- thời gian, r- tốc độ co ngót, Q-năng lượng hoạt hóa quá trình thiêu kết, R-hằng số khí, A0 -hằng số, T-nhiệt độ thiêu kết. Q được xác định theo độ nghiêng đường thẳng biểu diễn mối quan hệ “lnr - (1/T).

2. THỰC NGHIỆM

2.1. Nguyên vật liệu

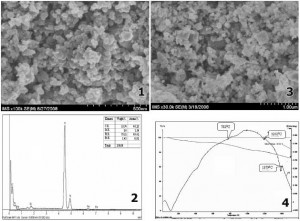

Bột TiC hình cầu, đường kính trung bình dTB=59 nm có hình dạng và thành phần các nguyên tố gồm Ti-76,81%, C-18,74%, Si-1,4%, Fe-1,43% (hình 1 và 2).

Hình 1. ảnh SEM nano TiC Hình 2. Phổ EDX bột nano Ti Hình 3. ảnh SEM bột thép gió Hình 4. Đường cong DTA bột thép gió

Bột thép gió nhận được bằng phương pháp nghiền cơ học, kích thước trung bình của hạt bột dTB = 1,07μm, phân bổ kích thước hạt với 2 đỉnh D75=0,360μm, D90=2,68 μm, nhiệt độ nóng chảy T=1370°C (hình 3, 4), có thành phần hoá học nêu ở bảng 1.

| C | 1,25 | Fe | 76,49 |

| O | 6,49 | Cr | 3,93 |

| Co | 0,28 | Mo | 3,8 |

| V | 1,66 | W | 5,98 |

2.2. Chế tạo mẫu compozit

Hỗn hợp bột thép gió được trộn với (3-9)% TiC trong máy nghiền hành tinh, thời gian nghiền 2 giờ, tốc độ trộn 200 vòng/phút, tỷ lệ bi/bột là 10/1. Hỗn hợp sau nghiền được ép trong khuôn hình khối có kích thước (25x5x5) mm, lực ép 500 MPa được thiêu kết trong môi trường argon của dãn nở kế. Tốc độ nâng nhiệt 150o/phút. Nhiệt độ tối đa 1300°C.

2.3. Phương pháp và thiết bị nghiên cứu

Thiết bị đo độ co ngót trong quá trình thiêu kết được sử dụng để nghiên cứu là dãn nở kế NETZSCH DIL 402 PC. Nghiên cứu cấu trúc bằng nhiễu xạ kế Rơnghen SIEMENS D5000 và kính hiển vi điện tử quét FE-SEM HITACHI –S 4800 với độ phân giải cao.

3. KẾT QUẢ VẢ THẢO LUẬN

3.1. Nhiệt độ bắt đầu co ngót

Đường cong dãn nở nhiệt mẫu thiêu kết cho phép xác định nhiệt độ bắt đầu co ngót, ảnh hưởng của nhiệt độ (hình 5) và thời gian (hình 6) đến sự co ngót của mẫu. Điểm bắt đầu co ngót được xác định bằng điểm ΔL/L0 bắt đầu giảm trên đường cong.

Hình 5 và 6

Kết quả cho thấy với tốc độ nung không đổi 15°C/phút bột bắt đầu co ngót trong khoảng nhiệt độ (720-900) °C và thay đổi theo hàm lượng TiC. Thép gió nghiền bắt đầu co ngót ở khoảng nhiệt độ (726-729) °C, tăng nhẹ đến (730-732) °C khi đưa thêm 3%TiC và với 9% TiC nhiệt độ bắt đầu co ngót của mẫu ở vào khoảng (742-745) °C. Sự phụ thuộc của nhiệt độ bắt đầu co ngót vào hàm lượng TiC có trong mẫu nêu trong bảng 2.

| Thành phần | Nhiệt độ (°C) | T/Tnc |

| Thép gió | 726±3 | 0,52 |

| Thép gió + 3% | TiC 730±2 | 0,53 |

| Thép gió + 6% | TiC 739±3 | 0,54 |

| Thép gió + 9% | TiC 742±3 | 0,54 |

3.2. Sự co ngót và tốc độ co ngót

Độ co ngót của mẫu chiụ ảnh hưởng mạnh của nhiệt độ (hình 7). Mẫu nhanh chóng co ngót trong khoảng (10-15) phút đầu, tại một nhiệt độ nhất định, nhưng khi tiếp tục kéo dài thời gian giữ mẫu ở nhiệt độ này, độ co ngót của mẫu tăng không đáng kể (hình 8). Sự co ngót chỉ tiếp tục khi tăng nhiệt độ nung .

Hình 7 và 8

Mối quan hệ giữa độ co ngót và tốc độ co ngót vào nhiệt độ nêu trên hình 7 và hình 8 cho thấy 3 giai đoạn co ngót tương ứng với các khoảng nhiệt độ (800- 1000) °C, (1000C-1200) °C và (1200-1300) °C.

Trong khoảng nhiệt độ (800-1000) oC khi bắt đầu xảy ra hiện tượng co ngót, tốc độ co ngót tăng rất nhanh và đạt được giá trị tối đa (0,7- 1,0)%/giây. Hàm lượng TiC tăng trong mẫu làm giảm tốc độ co ngót tức giảm độ co ngót và làm tăng nhiệt độ đạt tốc độ tối đa. Với thép gió, tốc độ co ngót tối đa đạt 1%/giây ở nhiệt độ 900°C, trong khi với thép gió +9%TiC tốc độ này chỉ còn là 0,7%/ giây tương ứng với nhiệt độ 982°C.

Trong khoảng nhiệt độ (1000-1200) °C, tốc độ co ngót của mẫu giảm dần và giữ giá trị cực tiểu (0,1-0,2)%/ giây, mẫu gần như không co ngót hoặc co ngót không đáng kể.

Mẫu tiếp tục co ngót mạnh khi nhiệt độ đạt 1240°C cho đến 1280°C. Trong khi mẫu thép gió tiếp tục co ngót ở nhiệt độ 1300°C và cao hơn, các mẫu compozit có TiC từ nhiệt độ 1290°C bị trương nở, nứt tế vi dẫn đến phá hủy mẫu.

Sự tăng cường quá trình co ngót trong khoảng nhiệt độ (800-1000) oC được giải thích bằng cơ chế phát triển bề mặt tiếp xúc bằng khuếch tán bề mặt và khuếch tán thể tích trong giai đoạn đầu quá trình thiêu kết. Độ co ngót trong khoảng nhiệt độ này là (10-15)% đối với théo gió và (6 - 12)% đối với compozit.

Sự giảm tốc độ co ngót trong khoảng nhiệt độ (1000-1100) °C là do tốc độ khuếch tán của nguyên tử trong mạng lập phương tâm mặt của austenit thấp và do sự có mặt của cácbit phân tán trong thép gió làm giảm khả năng khuếch tán của các nguyên tử trong mạng [6, 7] .

Sự tăng tốc độ co ngót trong khoảng (1100- 1200) °C có thể do quá trình hoàn nguyên ôxit sắt. Như đã biết, ôxit sát hoàn nguyên tối ưu ở nhiệt độ (1075-1100) oC tạo thành sắt nguyên tử. Trên bề mặt hạt bột thép gió siêu mịn chế tạo bằng phương pháp nghiền có một lượng ôxy đáng kể dưới dạng Fe2O3. Trong môi trường nung có bột than bảo vệ và do lượng cacbon hấp phụ từ hecxan trong quá trình nghiền, bột ôxit sắt có thể được hoàn nguyên. Các nguyên tử sắt mới hoàn nguyên có hoạt tính cao làm tăng cường khả năng kết khối, do vậy tốc độ co ngót lại có xu hướng tăng lên.

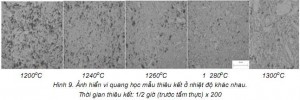

Độ co ngót mạnh xảy ra trên 1200°C có thể là do quá trình thay đổi mạnh hình dạng và kích thước của lỗ xốp (hình 9).

Hình 9

Trên ảnh hiển vi quang học (hình 9) thấy rõ sự thay đổi hình dạng, kích thước và số lượng lỗ xốp trong mẫu thiêu kết trong khoảng nhiệt độ (1200-1300) oC.

Lỗ xốp có kích thước tương đối lớn, hình dạng không đồng đều ở nhiệt độ 1200°C đã mịn dần và khép kín lại khi tăng nhiệt độ lên 1280°C. ở nhiệt độ thiêu kết 1300°C, lượng lỗ xốp còn lại không đáng kể nhưng với kích thước lớn. Cùng với sự giảm số lượng và tăng kích thước của lỗ xốp, quá trình phát triển hạt rất nhanh tạo thành các tinh thể có kích thước lớn.

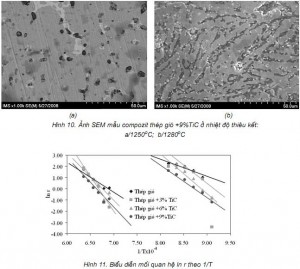

Sự tăng mạnh tốc độ co ngót khi nhiệt độ tăng trên 1240°C còn có một nguyên nhân nữa là sự nóng chảy biên hạt, xuất hiện đầu tiên ở một số hạt bột từ nhiệt độ 1220°C và sau đó phát triển trên toàn mẫu ở nhiệt độ (1250-1280) °C (hình 10). Sự nóng chảy biên hạt làm làm giảm độ xốp của mẫu, tăng khả năng hòa tan của TiC tạo thành mạng lưới cacbit bao quanh hạt bột, và tăng cường mối liên kết nền-cốt [8].

Hình 10 và 11

3.3. Năng lượng hoạt hóa quá trình thiêu kết

Đồ thị biểu diễn mối quan hệ lnr theo 1/T trên hình 11 cho phép tính năng lượng hoạt hóa của quá trình như nêu trong bảng 3.

| Hệ | Q1(800-1000) | Q2(1200-1300) |

| Thép gió | 95 | 72 |

| Thép gió +3% TiC | 109 | 76 |

| Thép gió +6% TiC | 123 | 86 |

| Thép gió +9% TiC | 135 | 92 |

Kết quả cho thấy khi đưa thêm TiC vào thép gió, năng lượng hoạt hóa tăng và tăng theo hàm lượng TiC trong mẫu. Năng lượng hoạt hóa của thép gió trong khoảng nhiệt độ từ (800-1000) °C là 95kJ/mol và tăng đến 135kJ/mol ở mẫu chứa 9% TiC.

Sự tăng năng lượng hoạt hóa của bột thép gió khi đưa thêm TiC được giải thích bằng sự khuếch tán của các nguyên tử. Trong trường hợp thiêu kết bột thép gió là sự khuếch tán giữa các nguyên tử kim loại trong thép gió, còn trong trường hợp compozit thép gió và TiC là giữa các nguyên tử kim loại – kim loại, kim loại -TiC, TiC- TiC. Khi tăng hàm lượng TiC, bề mặt tiếp xúc giữa biên hạt TiC – kim loại và TiC –TiC tăng. Năng lượng hoạt hóa khuếch tán kim loại nhỏ hơn nên tăng cường khả năng thiêu kết của bột [1,2].

Nhiệt độ tăng làm năng lượng hoạt hóa giảm. Năng lượng hoạt hóa ở khoảng nhiệt độ thiêu kết (1200-1300) °C là (72-92) kJ/mol.Năng lượng hoạt hóa của hệ với các thành phần TiC khác nhau không khác nhau nhiều cho thấy ảnh hưởng của TiC đến quá trình khuếch tán không nhiều so với khuếch tán nguyên tử của hệ ở nhiệt độ thấp.

4. KẾT LUẬN

Quá trình thiêu kết compozit TiC nền thép gió chịu ảnh hưởng của các yếu tố như thành phần TiC, nhiệt độ, thời gian thiêu kết. TiC làm giảm tính thiêu kết của bột thép gió ngay cả ở kích thước nano TiC. Sự đưa thêm TiC vào bột thép gió làm tăng nhiệt độ bắt đầu co ngót, làm giảm tốc độ co ngót và làm tăng năng lượng hoạt hóa quá trình thiêu kết. TiC không làm thay đổi đáng kể nhiệt độ biến lỏng nhưng mở rộng cửa sổ thiêu kết của bột thép gió.

[symple_box color="gray" text_align="left" width="100%" float="none"]

TÀI LIỆU TRÍCH DẪN- V.V. Dabhade, T.R.Rama Mohan, Dilatometric sintering study of titanium-titanium nitride nano/nanocompos- ite powder, Powder metallurgy, vol 50, No1, 2007, p33-38

- V.V.Dabhade, Sintering behaviour of titanium-titanitride nanocomposite powder, Journal of Alloys and com- pounds, 2008, pp215-221

- Zhigang Li, Chengchang Jia, Yiuntao He, Kinetic characteristics of liquid phase of mechanically activated W- 15wt%Cu powder, Journal of University of Science and Technology Beijing,Vol 13, 2006, No4, 338

- D. Lahiri, S.V. Ramana Rao, Study on sintering kinetics and activation of UO2 pellets using three different methods, Journal of nuclear materials, 357, 2006, 88-96.

- R.S.Nasar, M.Cerqueira, Sintering mechanism of ZrO2.MgO with addition TiO2 và CuO, Ceramics International 30, 2004, 571-577.

- Randall M.German, Powder metallurgy of iron and steel – Willey Interscience 1998 – Canada

- Randall M.German, Sintering theory and practice, Willey Interscience, 1998, Canada

- J.D.Bolton and A.J.Gant, Microstructural development and sintering kinetics in ceramic reinforced high speed steel metal matrix composite, Powder metallurgy, vol 40, No2, 1997, pp143-150,

[/symple_box][symple_clear_floats]