Công nghệ thấm nitơ cho khuôn mới và khuôn đùn ép nhôm hình đã qua sử dụng

06/12/2017

Bài báo này đề cập kết quả nghiên cứu sự thay đổi tổ chức tính chất khi thấm lại nitơ khuôn đã qua sử dụng nhiều lần. Xác định công nghệ thấm nitơ hợp lý, thời điểm cần thấm lại, số lần thấm lại tối đa,... để tuổi thọ làm việc của khuôn tốt nhất.

Nitriding for new and used extrusion dies

Lê Thị Chiều, Nguyễn Văn Tư ĐHBK Hà Nội Nguyễn Anh Sơn

Tóm tắt

Để tăng thời gian phục vụ, sau một thời gian vận hành, khuôn thường được thấm lại nitơ. Bài báo này đề cập kết quả nghiên cứu sự thay đổi tổ chức tính chất khi thấm lại nitơ khuôn đã qua sử dụng nhiều lần. Xác định công nghệ thấm nitơ hợp lý, thời điểm cần thấm lại, số lần thấm lại tối đa,... để tuổi thọ làm việc của khuôn tốt nhất.

Abstract

To improve performance of extrusion die, after number of exploitation periods, the dies must be renitrided. This paper presents the change of micro structure and properties of die after a lot of nitriding. The problem is how many times can be applied renitriding for a die to prevent deterioration during service? This study is to try to find out solution of this problem

1. Đặt vấn đề

Khuôn đùn ép nhôm hình là chi tiết làm việc ở nhiệt độ khá cao (450-500°C), thời gian kéo dài, chịu tải trọng lớn, thay đổi và chịu mài mòn. Thép làm khuôn đùn ép SKD61 (theo tiêu chuẩn JIS G4404 (1983)-Nhật bản có thành phần: (0,32÷0,42)%C; (0,8÷1,2)%Si; ≥0,5%Mn; (4,5÷5,5)%Cr, (1÷1,5)%Mo; (0,8÷1,2)%V) là loại thép hợp kim có hàm lượng cacbon trung bình. Sau khi nhiệt luyện hoá tốt thép sẽ có độ dai cao, chịu lực tốt kể cả va đập nhưng chịu mài mòn không cao. Để cải thiện khả năng chịu mài mòn nhất là ở nhiệt độ cao người ta thường phải tiến hành thấm nitơ. Theo [1] thấm nitơ không những làm tăng độ cứng và tính chịu mài mòn bề mặt mà còn nâng cao tính cứng nóng và bù lại lượng kim loại mất đi do mài mòn. Khuôn làm việc tốt nhất khi lõi có độ cứng (48÷53) HRC, bề mặt (62÷65) HRC.

2. Thực nghiệm

Các mẫu mới và mẫu cắt ra từ khuôn hỏng do nhà máy nhôm thuộc Công ty Cơ khí Đông Anh cung cấp theo hợp đồng nghiên cứu. Độ cứng tế vi và phân tích tổ chức thực hiện trên máy DURAMIN và kính hiển vi quang học AXIOVERT100 trên kính hiển vi điện tử quét.

Thấm nitơ quy mô thí nghiệm thực hiện trong lò thấm ở trường ĐHBK Hà Nội, quy mô công nghiệp tại Công ty Cơ khí Đông Anh. Chất thấm nitơ là NH3 do Công ty đạm Hà Bắc chế tạo. Mẫu thấm được đánh bóng và tẩy sạch trong cùng một điều kiện.

3. Kết quả và thảo luận

3.1. Công nghệ thấm nitơ cho khuôn mới

Đã tiến hành nhiều mẻ thấm ở các nhiệt độ và thời gian thấm khác nhau, đồng thời thay đổi lưu lượng khí thấm, môi trường thấm để có tỷ lệ phân huỷ NH3 khác nhau. Để tránh bị ôxy hoá, chi tiết thấm được đưa vào lò ở nhiệt độ dưới 350°C. Chất chi tiết vào lò nguội thì tốt nhưng chu kỳ sản xuất kéo dài và không tận dụng được nhiệt khi thấm nhiều mẻ liên tiếp. Sau khi đóng chặt nắp lò, sục NH3 vào lò để đuổi hết không khí ra ngoài. Nâng dần nhiệt độ lò lên nhiệt độ thấm và đưa NH3 để bảo vệ (lưu lượng NH3 bảo vệ cho 1 m3 dung tích lò khoảng 20÷30 dm3/m3.phút).

Hai dạng công nghệ tốt nhất được xem xét trình bày trên hình 1 và 2.

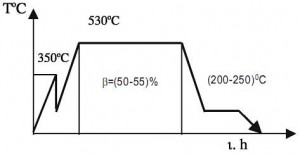

Chế độ thấm nitơ 1 cấp (hình 1)

Hình 1. Sơ đồ công nghệ thấm nitơ 1 cấp

Công nghệ thấm một cấp là: nhiệt độ thấm 530°C, thời gian 7 giờ, độ phân huỷ NH3: (55÷60)% (Độ phân huỷ được đo qua hệ thống đặt ngoài lò, đo bằng tỷ số thể tích của NH3 tan trong nước, H2 và N2 là các sản phẩm phân huỷ của nó). Sau khi đủ thời gian thấm làm nguội đến (200÷250)°C giữ ở đó 2 giờ, đuổi hết khí ra, mở lò đưa chi tiết ra nguội ngoài không khí. Nếu làm nguội chậm cùng lò thì không cần giữ ở (200÷250)°C. Giữ nhiệt ở (200÷250)°C có tác dụng tạo nhiều mầm nitơrit phân tán do đó hạn chế các hạt nitơrit thô to.

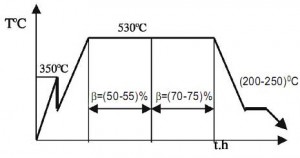

Hình 2. Sơ đồ công nghệ thấm nitơ 2 cấp

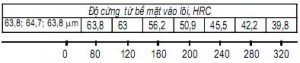

Chế độ thấm 2 cấp được sơ đồ hoá trên hình 2 bao gồm: nhiệt độ 530°C, thời gian 7 giờ. Nửa chu kỳ đầu: độ phân huỷ NH3: (50-55)%; nửa chu kỳ sau: độ phân huỷ (70-75)%. Sự phân bố độ cứng trên bề mặt và theo chiều sâu lớp thấm nêu trong bảng 1.

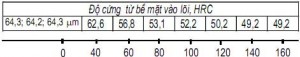

Bảng 1. Sự phân bố độ cứng trên bề mặt và theo chiều

Nhận thấy độ cứng bề mặt khá đều, độ cứng giảm dần từ ngoài vào trong, lõi đạt yêu cầu cho khuôn làm việc lâu dài, chiều dày lớp thấm hợp lý. Tổ chức lớp thấm xem trên hình 3.

Nhận xét:

- Quy trình thấm 1 cấp đơn giản, áp dụng thích hợp cho khuôn cũ, để tạo ra lớp nitơrit mỏng, có độ cứng cao, bù lại phần bề mặt bị mài mòn trong quá trình đùn ép. Thấm lại chỉ bổ xung nitơ cho lớp bề mặt bị mài mòn, không cần giai đoạn khuếch tán để phân bố hài hoà nitơ từ ngoài vào trong

Chiều dày lớp thấm : 100-150μm

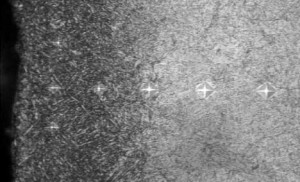

Hình 3. Tổ chức lớp thấm trên khuôn mới (x500)

- Quy trình thấm 2 cấp áp dụng cho khuôn mới. Khi thấm lần đầu, nitơ tập trung trên bề mặt sẽ được khuếch tán sâu vào trong nhờ thế độ cứng giảm dần từ ngoài vào. Lớp thấm ít bị bong tróc khi làm việc.

- Giảm độ phân huỷ nhiệt của NH3 xuống dưới 55% (thấm 1 cấp), dưới 50% (thấm 2 cấp) lớp thấm sẽ cứng hơn (trên 65 HRC) dễ nứt vỡ vì quá cứng so với nền

3.2. Khảo sát tổ chức và tính chất khi thấm ở 540°C

Khi thấm ở nhiệt độ 540°C vẫn nhận được lớp thấm có độ cứng đồng đều, thích hợp: độ cứng bề mặt (62÷64) HRC giảm dần từ ngoài vào. Kết quả đo độ cứng trong lõi cho thấy độ cứng đã bị giảm xuống dưới giới hạn cho phép (bảng 2)

Bảng 2. Sự thay đổi độ cứng từ ngoài vào

Độ cứng trong lõi không còn đáp ứng yêu cầu làm việc của khuôn (thấp hơn yêu cầu 14 HRC). Chiều dày lớp thấm trên 200 μm

3.3. Khảo sát tổ chức lớp thấm của khuôn thấm lại nitơ

Một số khuôn đùn ép được phục hồi bằng cách thấm lại nhiều lần (từ 3 đến 10 lần). Mỗi chu kỳ chịu nhiệt (kể cả thời gian thấm và thời gian đùn ép) khoảng 10 giờ. Rõ ràng độ cứng của lõi đã xuống quá thấp so với yêu cầu (bảng 3).

| HV | 823 | 723 | 599 | 830 | 355 | 355 |

| HRC | 647 | 61,1 | 52,2 | 38,6 | 36,1 | 36,1 |

| Khoảng cách tới bề mặt μm | 50 | 100 | 150 | 200 | 250 | 300 |

Bảng 3. Phân bố độ cứng từ bề mặt vào lõi của khuôn thấm 5 lần

Tương tự như các mẫu thấm ở nhiệt độ cao (540°C) đã khảo sát ở trên, các mẫu sau khi thấm lại nhiều lần độ cứng trong lõi thấp dần đi (chỉ còn khoảng 36 đến 40 HRC, thấp hơn 10 HRC so với yêu cầu). Khuôn có lõi quá mềm tuổi thọ bị giảm sút. Khi làm việc nền mềm dễ bị biến dạng thậm chí bị vặn trong khi lớp thấm cứng trên bề mặt kém biến dạng sẽ bị bị bong, nứt vỡ.

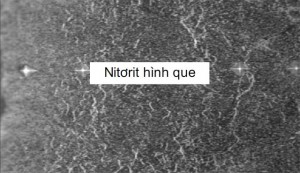

Kết quả nghiên cứu các mẫu được thấm lại nhiều lần cho thấy sau mỗi lần thấm, nitơ lại khuếch tán sâu thêm vào trong. Chiều dày lớp thấm dần trở nên quá lớn (ví dụ khuôn của nhà máy Nhôm Đông Anh, sau 5 lần thấm, khuôn bị vỡ khi đang vận hành, chiều dày lớp thấm lên tới 295 μm trong khi chiếu dày lớp thấm nitơ cho khuôn chỉ nên tối đa là 200μm). Chiều dày lớp thấm quá lớn dễ dẫn đến bong tróc lớp thấm. Sau nhiều lần thấm lại tổ chức lớp thấm bị thô hơn do hiện tượng tích tụ nitơrit (hình 4).

Quan sát lớp thấm với độ phóng đại lớn (500 lần) có thể nhận thấy trong lớp thấm các nitơrit tiết rất nhiều, dưới dạng hình que. Các nitơrit này phân bố dày đặc trong vùng cách bề mặt khoảng 50μm.

Hình 4. Tổ chức lớp thấm có tích tụ nitơrit (x500)

Nếu khuôn mới được tôi và ram ở nhiệt độ thích hợp, được thấm nitơ ở nhiệt độ 530°C (theo công nghệ 2 cấp) sẽ đạt được tính cứng nóng cao, phân bố độ cứng hài hòa. Những khuôn được chuẩn bị như vậy khi làm việc ở nhiệt độ đùn ép nhiều giờ hoặc thấm lại nhiều lần, độ cứng lõi hầu như không giảm.

Ngoài ra do đùn ép nhôm nhiều giờ, cấu trúc và thành phần bề mặt khuôn cững có những thay đổi đáng chú ý.

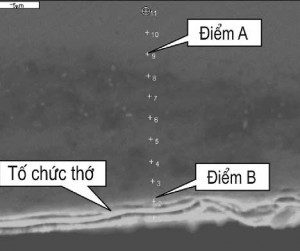

Hình 5. Vùng bề mặt khuôn (x10000)

Ảnh chụp tổ chức tế vi và kết quả phân tích EDS trên hình 5 và 6 cho thấy: tổ chức lớp thấm phóng đại 10000 lần do lực ép trong quá trình làm việc đã tạo nên tổ chức thớ. Tổ chức này đã triệt tiêu các lỗ xốp thường gặp trên bề mặt lớp thấm nitơ. Người thiết kế phải tính tới điều này khi thiết kế lỗ khuôn.

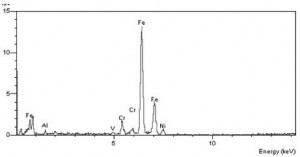

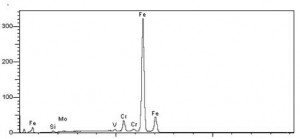

Kết quả phân tích microzôn 10 điểm từ bề mặt vào (hình 5) của khuôn cũ đã qua 5 lần thấm lại (mẫu lấy từ khuôn bong của nhà máy) cho thấy trong lõi chỉ quan sát thấy các nguyên tố có mặt trong thép SKD61 (Fe, Cr, V, Mo,... (hình 7). ở sát bề mặt, ngoài các nguyên tố hợp kim hoá của thép, còn thấy có nhôm (hình 6). Điều đó chứng tỏ rằng ở nhiệt độ đùn ép (450-500°C), sau nhiều giờ tiếp xúc, nhôm có khả năng khuếch tán vào bề mặt khuôn. Tuy có mặt với một lượng rất nhỏ nhưng nhôm cũng có vai trò nhất định trong quá trình thấm lại nitơ và sự ôxy hoá bề mặt khuôn ở nhiệt độ cao.

Hình 7. Phổ EDS bề mặt (tương đương điểm b trên hình 5)

Hình 6. Phổ EDS trong lõi (tương ứng điểm a trên hình 5)

4. Kết luận

Khi thấm lại nitơ nhiều lần, chiều dày lớp thấm tăng, độ cứng lõi giảm đáng kể do khuôn chịu nung nóng trong nhiều giờ.

Khuôn đùn ép nhiều giờ có cấu trúc và thành phần bề mặt thay đổi.

Số lần thực hiện thấm lại khuôn phải căn cứ vào nhiều yếu tố trong đó nhiệt luyện trước khi thấm và quan trọng nhất: Nếu nhiệt luyện đúng chế độ (tôi rà ram thích hợp) thì khuôn có thể thấm lại đến 10 lần để kéo dài tuổi thọ khuôn [1].

Khuôn mới nên thấm nitơ theo công nghệ 2 cấp.

Chế độ thấm lại nitơ cho khuôn cũ nên là: Thấm 1 cấp ở 530°C và độ phân huỷ NH3 nên nhỏ để lớp thấm đạt được độ cứng cao bù vào phần lớp thấm đã bị mài mòn trong quá trình đùn ép. Sau mỗi lần thấm lại, chiều dày lớp thấm tăng thêm (tuy không tăng tuyến tính theo thời gian thấm), do đó thời gian thấm khuôn cũng phụ thuộc vào số lần thấm lại, số lần thấm lại càng lớn, thời gian thấm càng nên ngắn để chiều dày lớp thấm của những lần thấm sau không trở nên quá lớn.

[symple_box color="gray" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn- http://irv.moi.gov.vn; Nitex communicator, May 2000

- UDDEHOLM, Nichtrostender Stabstahl 2000

- Lê Thị Chiều, Nguyễn Văn Tư, Báo cáo đề tài “Nghiên cứu lớp thấm nitơ cho khuôn đùn ép” (Thực hiện theo hợp đồng với nhà máy Nhôm Đông Anh 11/2006)

- Nguyễn Văn Tư, Xử lý bề mặt, nxb ĐHBK, 1999

- Lê Thị Chiều, Khảo sát và phân tích nguyên nhân các sai hỏng phổ biến khi sử dụng khuôn đùn ép khung nhôm xây dung Tạp chí Khoa học công nghệ Kim loại, 5/2006

- ASM Committee on gas carburizing, carbonitriding and nitriding, 1990

[/symple_box]

[symple_box color="red" text_align="left" width="100%" float="none"]

Cám ơn Bài báo này được thực hiện với sự giúp đỡ của Nhà máy Nhôm- TCT Cơ khí Đông Anh [/symple_box][symple_clear_floats]