Công nghệ chế tạo nền Fe-Cu ứng dụng cho vật liệu kết cấu thiêu kết

06/12/2017

Công trình nghiên cứu này nhằm đưa ra công nghệ hợp kim hoá nền Fe bằng bột Cu để ứng dụng vào việc chế tạo chi tiết phục vụ cho các thiết bị gia công cơ khí, máy nâng chuyển, thiết bị ngành giao thông vận tải….

Fabrication of alloying Cu - Fe matrix for sintered structural materials

Trần Quốc Lập, Phạm Thảo Trường Đại học Bách khoa Hà Nội Vũ Lai Hoàng Trường ĐH KTCN Thái Nguyên

TÓM TẮT

Bài báo mô tả quy trình công nghệ chế tạo nền Fe - Cu theo phương pháp luyện kim bột. Nghiên cứu ảnh hưởng của thành phần, lực ép và nhiệt độ thiêu kết đến độ xốp của sản phẩm nền.

ABSTRACT

This paper presents alloying process of Cu - Fe matrix by powder metallurgy technology. The effect of compo- sition, pressure and sintering temperature on porosity of materials are reported.

1. Đặt vấn đề

Tính chất cơ bản của sản phẩm hợp kim hoá bột Fe bằng bột Cu là độ xốp và thành phần của hợp kim. Các tính chất này có thể thay đổi khi điều chỉnh công nghệ chế tạo. Tuỳ theo độ xốp của sản phẩm nhận được mà phạm vi ứng dụng có khác nhau: khi độ xốp nhỏ hơn 60% ứng dụng để chế tạo phin lọc; khi độ xốp nhỏ hơn 30% ứng dụng chế tạo bạc tự bôi trơn; khi nhỏ hơn 20% ứng dụng chế tạo các chi tiết có độ bền chịu tải trọng tĩnh, vật liệu bôi trơn và vật liệu ma sát; khi nhỏ hơn 15% ứng dụng chế tạo các chi tiết có độ bền và độ chính xác cao; khi nhỏ hơn 5% ứng dụng chế tạo vật liệu kết cấu và các chi tiết có độ bền, độ chính xác cao...[1-5]. Ngoài ra, hợp kim hoá bột Fe bằng bột Cu cho phép chống sự ăn mòn của khí quyển.

Ở các nước công nghiệp phát triển, phạm vi ứng dụng của các chi tiết luyện kim bột có khác nhau. Nước có phương tiện giao thông phát triển mạnh thì 50% chi tiết được sản xuất theo phương pháp luyện kim bột [6].

Ở Việt nam nhu cầu về vật liệu này rất lớn nhưng chưa có cơ sở nào tiến hành nghiên cứu chế tạo. Công trình nghiên cứu này nhằm đưa ra công nghệ hợp kim hoá nền Fe bằng bột Cu để ứng dụng vào việc chế tạo chi tiết phục vụ cho các thiết bị gia công cơ khí, máy nâng chuyển, thiết bị ngành giao thông vận tải….

2. Thực nghiệm

2.1. Nguyên liệu ban đầu

Như đã biết Fe – Cu là hệ hòa tan hữu hạn do đó lần lược tiến hành khảo sát với các hàm lượng bột Cu khác nhau cho thêm vào bột Fe (bảng 1).

| Mẫu | Thành phần và hàm lượng (% nguyên tử) | |

| Fe | Cu | |

| M1 | 87 | 13 |

| M2 | 84 | 16 |

| M3 | 81 | 19 |

| M4 | 78 | 22 |

Bảng 1. Thành phần và hàm lượng các mẫu khảo sát

2.2. Các thông số cần khảo sát

Quá trình hợp kim hoá được khảo sát theo quy trình ép, thiêu kết một lần và hai lần.

Khi ép và thiêu kết một lần, khảo sát ở các lực ép (2, 3, 4, 5, 6 tấn/cm2) và thiêu kết ở nhiệt độ (1050, 1100, 1150°C) với các thành phần khác nhau.

Khi ép và thiêu kết hai lần, đã khảo sát:

- Lần 1: lực ép 2 tấn/cm2 và thiêu kết ở nhiệt độ 1000°C. - Lần 2: lực ép (2, 3, 4, 5, 6 tấn/cm2) và thiêu kết ở nhiệt độ 1150°C.

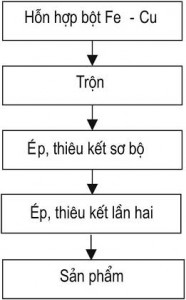

2.3. Quy trình công nghệ hợp kim hoá nền Fe bằng Cu

Quá trình trộn tiến hành trong tang và bi sứ, thời gian trộn hỗn hợp bột 10 giờ với tốc độ quay của tang là 50 vòng/phút. Hỗn hợp bột (Fe + Cu) được ép trên máy ép thuỷ lực.

Hình 1. Sơ đồ công nghệ hợp kim hoá nền Fe bằng bột Cu

3. Kết quả và thảo luận

3.1. Ảnh hưởng của lực ép và thành phần của hợp kim tới độ xốp của nền khi ép và thiêu kết một lần

Để nghiên cứu ảnh hưởng của lực ép và thành phần của hợp kim tới độ xốp của sản phẩm nền, thời gian thiêu kết cố định trong 2 giờ còn áp lực ép thay đổi trong khoảng (2 ÷ 6) tấn/cm2 và nhiệt độ thiêu kết khác nhau (1050, 1100, 1150°C).

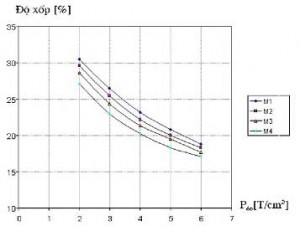

a. Nhiệt độ thiêu kết 1050°C

Kết quả thực nghiệm tại nhiệt độ thiêu kết 1050°C được trình bày ở đồ thị hình 2.

Hình 2. Đồ thị quan hệ giữa lực ép và độ xốp khi thiêu kết ở 10500C.

Độ xốp của vật liệu phụ thuộc vào lực ép, khi lực ép tăng thì độ xốp giảm.

Độ xốp của vật liệu phụ thuộc vào hàm lượng đồng trong hợp kim, tại nhiệt độ thiêu kết và lực ép này khi hàm lượng Cu tăng thì độ xốp của sản phẩm nền giảm.

Với nhiệt độ thiêu kết 1050°C, thiêu kết ở pha rắn do đó độ xốp của mẫu nền cao.

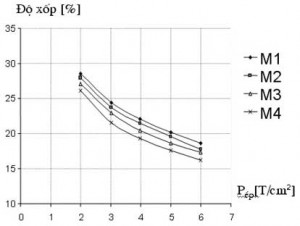

b. Nhiệt độ thiêu kết 1100°C

Kết quả thực nghiệm tại nhiệt độ thiêu kết 1100°C được trình bày ở đồ thị hình 3.

Hình 3. Đồ thị quan hệ giữa lực ép và độ xốp khi thiêu kết ở 11000C.

Độ xốp của sản phẩm phụ thuộc vào lực ép và hàm lượng Cu cho vào nền Fe:

- Khi lực ép tăng thì độ xốp của mẫu giảm.

- Khi hàm lượng Cu cho thêm vào nền Fe tăng thì dẫn đến độ xốp của sản phẩm giảm.

Tại nhiệt độ thiêu kết 1100°C có tồn tại pha lỏng, do đó độ xốp của sản phẩm nền có giảm so với thiêu kết ở 1050°C.

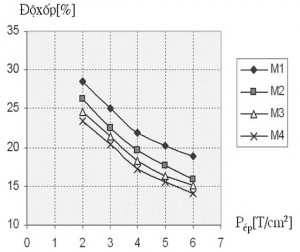

c. Nhiệt độ thiêu kết 1150°C

Kết quả thực nghiệm tại nhiệt độ thiêu kết 1150°C được trình bày ở hình 4.

Hình 4. Đồ thị quan hệ giữa lực ép và độ xốp khi thiêu kết ở 11500C.

Khi lực ép và hàm lượng Cu trong hợp kim tăng đồng thời thì độ xốp của sản phẩm nền sẽ giảm.

Tại nhiệt độ thiêu kết 1150°C có tồn tại pha lỏng do đó độ xốp của nền đã giảm nhiều với độ xốp nhỏ nhất là khoảng 14%. Nếu tăng nhiệt độ thiêu kết hoặc hàm lượng Cu thì nhận được sản phẩm có độ xốp khoảng 10%.

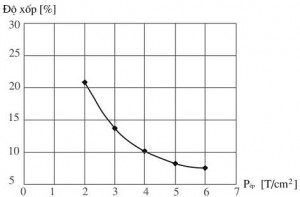

3.2. Ảnh hưởng của lực ép tới độ xốp khi ép và thiêu kết hai lần

Với các hàm lượng Cu khác nhau đã lựa chọn hàm lượng Cu tối ưu trong hợp kim là 19% tương ứng với M3 (81% Fe, 19% Cu) để ép và thiêu kết hai lần.

Lần một các mẫu được ép sơ bộ ở lực ép 2 tấn/cm2 và thiêu kết ở nhiệt độ 1000°C. Mẫu được ép lại ở các lực ép khác nhau (2 - 6 tấn/cm2) và thiêu kết ở nhiệt độ 1150°C. Thời gian thiêu kết của cả hai giai đoạn là 2 giờ. Kết quả thực nghiệm được trình bày trong hình 5.

Hình 5. Đồ thị quan hệ giữa lực ép và độ xốp khi ép và thiêu kết hai lần

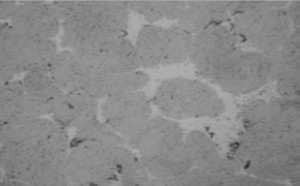

Hình 6. Ảnh tổ chức tế vi của nền Fe

Lần 1 tiến hành với lực ép nhỏ để tạo cho mẫu có độ xốp lớn (29,63%) sẽ tạo điều kiện thuận lợi cho quá trình hoàn nguyên màng ôxít khi thiêu kết trong môi trường hoàn nguyên với nhiệt độ thấp.

Sau thiêu kết lần 1 mẫu đã được hoàn nguyên màng ôxít nên có tính khả ép cao, mẫu ép lại lần 2 rồi thiêu kết với nhiệt độ cao hơn để đồng đều thành phần pha. Sản phẩm sau ép lần 2 với áp lực là 6 tấn/cm2 và thiêu kết ở 1150°C có độ xốp 7,4%. Hình 6 là ảnh tổ chức tế vi của nền Fe.

4. Kết luận

a. Đã xác định được công nghệ hợp kim hoá nền Fe bằng bột Cu theo phương pháp luyện kim bột.

b. Theo các điều kiện và chế độ công nghệ khác nhau có thể chế tạo sản phẩm nền Fe có độ xốp khác nhau, để nền có độ xốp nhỏ hơn 10% thì tiến hành ép và thiêu kết hai lần.

c. Từ sản phẩm nền khi cho thêm các chất phụ gia có thể chế tạo ra vật liệu theo yêu cầu. Phương pháp này có thể chế tạo các vật liệu kết cấu, vật liệu bôi trơn và ma sát, bạc xốp, phin lọc…

Thµnh phÇn vµ hµm lîng (% nguyªn tö) MÉu Fe Cu M1 87 13 M2 84 16 M3 81 19 M4 78 22