Chế tạo vật liệu tổ hợp Cu - Al2O3 bằng phương pháp nghiền trộn hành tinh kết hợp ôxy hóa bên trong

06/12/2017

Trong phạm vi bài báo này đề cập đến việc kết hợp phương pháp nghiền trộn và ôxy hóa bên trong để tạo ra các hạt Al2O3 siêu mịn phân bố đồng đều trong nền Cu.

Fabrication of Dispersed Al2O3 - Strengthened Cu Matrix Composites by a Combined Processing of Planetary Ball Milling and Internal Oxidation

TRẦN VĂN DŨNG, LÊ VIỆT DŨNG, NGUYỄN ĐẶNG THỦY, NGÔ KIÊN CƯỜNG Trường Đại học Bách khoa Hà Nội HỒ KÝ THANH Trường Đại học Kỹ thuật Công nghiệp Thái Nguyên

TÓM TẮT

Vật liệu tổ hợp nền Cu cốt hạt phân tán Al2O3 đã được chế tạo thành công bằng phương pháp nghiền trộn hành tinh kết hợp với ôxy hóa bên trong. Kết quả thí nghiệm cho thấy dung dịch rắn α-Cu[Al] đã bị ôxy hóa hoàn toàn tạo ra hỗn hợp CuO và Al2O3. Sau quá trình ép - thiêu kết hỗn hợp Cu, CuO và Al2O3, toàn bộ CuO được hoàn nguyên. Sản phẩm cuối cùng là hệ vật liệu Cu-Al2O3, các hạt Al2O3 có độ mịn cao và phân tán đồng đều trong nền Cu. Vật liệu chế tạo bằng phương pháp này có cơ tính cao hơn Cu nguyên chất, độ dẫn điện có giảm nhưng vẫn đảm bảo tốt đối với vật liệu điện.

ABSTRACT

Dispersed Al2O3 - strengthened Cu matrix composites applying for electrode materials was successfully pro- duced by a combined processing of planetary ball milling and internal oxidation. The results revealed that Al in the of solid solution α-Cu[Al] were completely oxidized. After recycling process and sintering, the final received prod- uct was Cu-Al2O3 composites. The micro-hardness of the synthesized composites increased with increasing of Al2O33 content, which was the result of dispersion of the fined Al2O3 grain size. Whereas, the electrical conductivi- ty decreased comparing with pure Cu.

1. ĐẶT VẤN ĐỀ

Việc gia cố và hóa bền Cu bằng các loại cốt hạt gốm phân tán như Al2O3, TiC, TiB2, v.v… [1-4] đã tạo ra các hệ vật liệu tổ hợp mới. Các hệ vật liệu tổ hợp nền Cu này không những vẫn giữ nguyên được các tính chất ưu việt của Cu như độ dẻo dai, độ dẫn điện tốt, mà còn hạn chế được nhược điểm Cu ở nhiệt độ cao thường có độ bền và khả năng chịu mài mòn thấp. Tùy theo thành phần cấu tạo mà các hệ vật liệu tổ hợp Cu - Al2O3 sẽ được ứng dụng để chế tạo bạc lót, sécmăng, hoặc điện cực hàn trong các ngành chế tạo ôtô, xe máy và đóng tàu, hoặc để chế tạo các tiếp điểm, v.v… trong ngành điện.

Phương pháp ôxy hóa bên trong là phương pháp tiên tiến đang được áp dụng ở một số nước phát triển để chế tạo vật liệu tổ hợp. Ưu điểm của phương pháp ôxy hóa bên trong so với phương pháp nghiền trộn cơ học là có thể tạo ra được bề mặt tiếp xúc hoàn toàn sạch giữa các hạt Al2O3 và Cu, tránh nhiễm bẩn và từ đó có thể cải thiện một số tính chất vật lý (tỷ trọng cao, cơ tính tổng hợp và tính dẫn điện tốt…) của vật liệu tổ hợp Cu - Al2O3.

Trong phạm vi bài báo này đề cập đến việc kết hợp phương pháp nghiền trộn và ôxy hóa bên trong để tạo ra các hạt Al2O3 siêu mịn phân bố đồng đều trong nền Cu. Hệ vật liệu tổ hợp Cu - Al2O3 này sẽ có vai trò quan trọng trong lĩnh vực vật liệu điện, vật liệu chống ăn mòn.

2. THỰC NGHIỆM

Nguyên liệu ban đầu bao gồm: Cu dạng khối (độ sạch >99%), bột Cu (độ sạch > 99,97%, cỡ hạt μm) và Al dạng khối (độ sạch > 99,8%).

Quy trình thực nghiệm được tiến hành như sau:

1. Chế tạo hợp kim: Nguyên liệu ban đầu bao gồm Cu + 10% Al (theo khối lượng), quá trình nấu luyện được thực hiện trong lò LN-1300 ở nhiệt độ 1300oC. Hợp kim thu được Cu + 5% Al do tổn hao kim loại trong quá trình nấu luyện.

2.Chế tạo bột: mẫu hợp kim Cu + 5% Al được phay thành phoi, sau đó nghiền thành bột trên máy nghiền hành tinh Pulverisette (LB Đức) với chế độ: tốc độ quay của tang nghiền 300 vg/ph, tỷ lệ bi/bột 10/1, thời gian nghiền 5h, trong môi trường cồn 90o. Bi nghiền và tang nghiền được chế tạo từ thép không gỉ biến cứng. Đường kính bi nghiền 10mm. Kích thước hạt vật liệu đạt μm.

3. Ôxy hóa bột hợp kim Cu - 5% Al: Quá trình ôxy hóa được thực hiện trong lò điện trở kiểu ống có đối lưu không khí ở nhiệt độ 900oC, thời gian từ 15h đến 25h. Sản phẩm bột sau ôxy hoá theo tính toán bao gồm CuO và Al2O3, trong đó hàm lượng Al2O3 chiếm 7,37%.

4. Chuẩn bị vật liệu cho quá trình ép- thiêu kết: Phối liệu: để khảo sát giá trị tối ưu của vật liệu tiếp điểm điện, điện cực (độ dẫn điện, cơ tính), cần làm giảm hàm lượng Al2O3 trong vật liệu tổ hợp Cu - Al2O3 tới các mức khảo sát 2,0; 1,0; 0,8; 0,5; 0,2% [1-3] bằng cách phối trộn bổ sung bột Cu nguyên chất với hỗn hợp bột đã ôxy hóa.

Nghiền trộn [4-6]: hỗn hợp vật liệu Cu + sản phẩm bột sau ôxy hoá (CuO và Al2O3) với các thành phần khác nhau được nghiền trộn cơ học để giảm kích thước hạt và tăng độ đồng đều. Quá trình nghiền trộn cũng được thực hiện trên máy nghiền hành tinh Pulverisette (LB Đức) làm nguội bằng gió với chế độ như sau: tốc độ tang nghiền 300 vg/ph, tỷ lệ bi/bột: 10/1, thời gian nghiền 10h trong cồn 90o. Đường kính bi nghiền 10mm.

5. Ép - Thiêu kết tạo khối vật liệu tổ hợp Cu - Al2O3: Quá trình ép nguội được thực hiện trên máy ép thủy lực 10T (LB Nga). Khuôn ép hình trụ đường kính 10mm, cao 50mm. Vật liệu chế tạo khuôn ép và chày ép: thép 9XC.

Quá trình thiêu kết được tiến hành trên lò nung điện trở hình ống với nhiệt độ nung cao nhất 1000oC, trong cốc thép Φ70mm x 100mm, môi trường hoàn nguyên và bảo vệ là than hoạt tính.

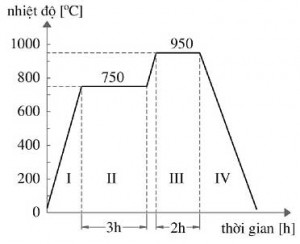

Hình 1. Chế độ thiêu kết mẫu vật liệu tổ hợp Cu-Al2O3 sau khi ép sơ bộ I- giai đoạn nung; II- giai đoạn hoàn nguyên; III- giai đoạn thiêu kết; IV- giai đoạn làm nguội.

Quá trình ép thiêu kết được thực hiện 4 lần với các áp lực ép lần lượt là 1 T/cm2, 2 T/cm2, 4 T/cm2 6 T/cm2 và 8 T/cm2. Lần ép đầu tiên được thực hiện với áp lực ép nhỏ Pép = 1 T/cm2 nhằm tạo khối có tỷ trọng thấp, đảm bảo quá trình hoàn nguyên các ôxít đồng xảy ra một cách hoàn toàn. Các lần ép sau nhằm mục đích tăng tỷ trọng của vật liệu. Chế độ thiêu kết được lựa chọn cho các mẫu thí nghiệm như được trình bày trên hình 1.

Thành phần pha của các mẫu vật liệu được phân tích trên máy nhiễu xạ Rơnghen D5005 - Siemens. Hình dạng, kích thước và cấu trúc tế vi của vật liệu quan sát và phân tích trên kính hiển vi điện tử quét SEM-Hitachi S - 4800. Tỷ trọng của mẫu thí nghiệm được đo bằng cân thủy tĩnh dựa trên nguyên lý Acsimet trên cân có độ chính xác đến 10-4 g. Độ dẫn điện của mẫu thí nghiệm được đo trên nguyên lý so sánh. Độ cứng HV được xác định bằng cách sử dụng mũi đâm kim cương với tải trọng là 1kG.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Kết quả phân tích thành phần pha

Thành phần pha của các mẫu thí nghiệm sau các nguyên công được phân tích bằng nhiễu xạ Rơnghen X-Ray.

Hình 2. Giản đồ nhiễu xạ rơngen

Kết quả (hình 2a) cho thấy không xuất hiện pha Al tự do. Trong khi đó thông số mạng của Cu đã bị lệch đi so với thông số mạng chuẩn. Điều đó có nghĩa là Al đã hòa tan hoàn toàn vào nền Cu để tạo thành dung dịch rắn α-Cu[Al] sau khi nấu luyện. Khi thời gian ôxy hóa chưa đủ dài (15h), quá trình ôxy hoá chưa diễn ra, như trên hình 2b, chỉ tồn tại các pha Cu mà không hề tồn tại các pha ôxít. Khi thời gian ôxy hóa đủ lớn (25h), hầu như không tồn tại pha Cu, các đỉnh trên biểu đồ thể hiện CuO. Điều đó chứng tỏ hợp kim Cu-Al đã được ôxy hóa hoàn toàn. Sau quá trình hoàn nguyên, các đỉnh của pha ôxít không xuất hiện trên biểu đồ X-Ray, như trên hình 2d chỉ tồn tại các đỉnh của pha Cu. Như vậy, vật liệu sau khi chế tạo sẽ tồn tại hai pha Cu và Al2O3. Với các pha có thành phần nhỏ như Al và Al2O3 sẽ không xuất hiện trên giản đồ nhiễu xạ. Al2O3 là pha bền, trong khi đó CuO hoặc các dạng oxít khác của Cu sẽ bị khử trong quá trình hoàn nguyên. Cuối cùng, mục đích tạo ra vật liệu tổ hợp Cu-Al2O3 bằng phương pháp nghiền trộn cơ học kết hợp oxy hoá bên trong đã đạt được.

3.2. Hình dạng bột và tổ chức tế vi

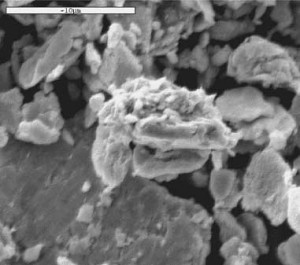

Hình 3. Hình dạng hạt bột của sản phẩm sau khi ôxy hóa và nghiền

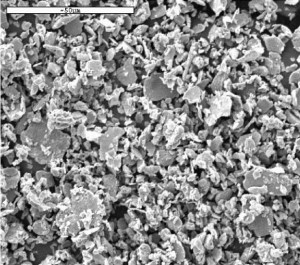

Hình 4. Hình dạng hạt của sản phẩm sau nghiền trộn hỗn hợp bột Cu và sản phẩm khi ôxy hóa và nghiền

Sau khi nghiền, kích thước hạt vật liệu tổ hợp Cu - Al2O3 giảm một cách đáng kể tõ 160 (m xuèng < 10 (m (hình 3a). Sau khi nghiền trộn hết vật liệu tổ hợp Cu - Al2O3 có dạng hình tám (hình 3b). Quan sát tổ chức tế vi của vật liệu tổ hợp Cu - Al2O3 (hình 4) các hạt Al2O3 (pha màu trắng) với kích cỡ < 0,1 μm phân bố trong nền Cu, không phát hiện thấy lỗ xốp trên mặt cắt, cấu trúc tế vi hứa hẹn một hệ vật liệu có tỷ trọng cao.

Hình 5. Tổ chức tế vi của vật liệu tổ hợp Cu-0,8% (khối lượng) Al2O3

3.3. Tính chất của vật liệu tổ hợp Cu - Al2O3

Các tính chất cơ học và vật lý của các hệ vật liệu Cu- Al2O3 (trong đó hàm lượng Al2O3 thay đổi từ 0,2% đến 2,0%) chế tạo bằng phương pháp ôxy hóa bên trong được trình bày trên bảng 1.

| Thành phần % Al2O3 | Độ dẫn điện, IACS % | Độ cứng tế vi, HV | Tỷ trọng ã, % |

| 0,0 | 100 | 47,0 | > 97% |

| 0,2 | 87,5 | 79,7 | > 97% |

| 0,5 | 84,7 | 83,7 | > 97% |

| 0,8 | 80,2 | 89,4 | > 97% |

| 1,0 | 75,8 | 94,6 | > 97% |

| 2,0 | 70,2 | 117,0 | > 97% |

Bảng 1. Tính chất của một số vật liệu tổ hợp Cu-Al2O3

Theo bảng 1 nhận thấy, khi hàm lượng All2O3 trong vật liệu tăng, độ cứng của vật liệu tổ hợp Cu -Al2O3 tăng khá mạnh và độ dẫn điện cã giảm. Độ cứng tăng lên có thể được giải thích do các hạt Al2O3 kích cỡ mịn phân tán trong nền Cu tạo nên hiệu quả hóa bền rất cao.

4. KẾT LUẬN

Trong công trình này đã thiết lập thành công quy trình công nghệ chế tạo vật liệu tổ hợp nền Cu hóa bền bởi cốt hạt Al2O3 phân tán ứng dụng trong vật liệu điện bằng phương pháp phối hợp nghiền trộn hành tinh và ôxy hóa bên trong. Sản phẩm cuối cùng thu được là vật liệu tổ hợp Cu - Al2O3 với cỡ hạt Al2O3 trong khoảng <0,1(m. ảnh hưởng của hàm lượng Al2O3 đến cơ tính và tính dẫn điện của vật liệu đã được khảo sát trong khoảng từ 0,2 đến 2% Al2O3: độ cứng tăng từ 47 đến 117HV, độ dẫn điện giảm từ 100 xuống 70% IACS, hàm lượng Al2O3 tối ưu đối với vật liệu điện có thể khẳng định 0,8 và 1%.

[symple_box color="gray" text_align="left" width="100%" float="none"]

TÀI LIỆU TRÍCH DẪN

- Trần Văn Dũng, Nguyễn Đặng Thủy, Tạp chí Khoa học Công nghệ Kim loại, số 17, 2008.

- D.W.Lee, B.K. Kim; Mat. Lett. Vol. 58, 2004, 378 – 383

- Kea Myung Kang and Jong Unchoi, Korean J.Mat. Re. Vol 14, No.1, 2004...

- C.Suryanarayana; Prog. Mat. Sci.; Vol. 46, 2001, 1 – 84

- L. Lui, M.O. Lai, S. Zhang; J. Mat. Proces. Tech.; Vol. 52, 1995, 539 – 546

- S. Zhang; Prog. Mat. Sci.; Vol. 49, 2004, 537 – 560.

[/symple_box][symple_clear_floats]