Ảnh hưởng của vật liệu làm khuôn tới tốc độ nguội của hợp kim A356 trong công nghệ đúc mẫu cháy

06/12/2017

Đã nghiên cứu quá trình nguội của hợp kim silumin A356 trong các loại khuôn khác nhau của công nghệ đúc mẫu cháy.

Influence of molding materials on the cooling rate of A356 cast alloy in the Lost Foam Casting (LFC) process

Đinh Quảng Năng, Nguyễn Văn Thanh, Hồ Thị Hải Hà, Phạm Mai Khánh Trường Đại học Bách khoa Hà nội Nguyễn Minh Đạt Viện Mỏ Luyên kim

(Nhận bài ngày 16/11/2011, duyệt đăng ngày 15/01/1012)

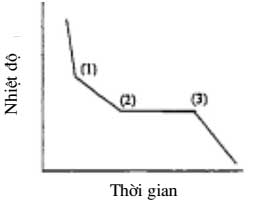

Tóm Tắt Đã nghiên cứu quá trình nguội của hợp kim silumin A356 trong các loại khuôn khác nhau của công nghệ đúc mẫu cháy. Kết quả thu được cho thấy: tốc độ nguội trung bình của mẫu thí nghiệm trong khuôn kim loại nhanh nhất rồi đến khuôn cát-thuỷ tinh lỏng đóng rắn bằng CO2, tiếp đến là trong khuôn cát và chậm nhất trong khuôn cát không chất dính hút chân không. Song tốc độ nguội trong giai đoạn mất nhiệt quá nhiệt trong khuôn cát không chất dính hút chân không nhanh gấp ba lần trong khuôn cát khác. Khi được biến tính bằng hợp kim Al-Ti5-B (lượng chất biến tính bằng 5% mẻ nấu) thì nhiệt độ cùng tinh thấp hơn so với hợp kim không được biến tính. Từ khóa: Tốc độ nguội, Hợp kim nhôm, Đúc mẫu cháy. . Abstract The effect of the cooling of the alluminium alloy (A356) melt modified by AlTi5B in the molds from diference materials in the Lost foam casting process are investigated. The obtained results show that the average of the solid ification rate of the experimental casting in the other molds reduce siquentially in order the permanent, CO2-mold, benotnite-sand and the last vacuum-rigid unbonded sand. The cooling rate during the supperheat transfer in the vacuum-rigid unbonded sand mold is tthree times more than the others sand molds. The eutectic temperature of the modifying Al-Ti5-B alloy is lower than the nonmodifying, quantity of the modifying substance is 5wt% of melt. Key words: Cooling rate, Aluminum Alloy, Lost Foam casting 1. Mở đầu Công nghệ đúc mẫu cháy (Lost Foam Casting LFC) do H.F. Shoyer phát minh ra vào năm 1958 với các tên gọi khác nhau: Công nghệ đúc khuôn đầy (Full Mold Casting-FMC), Công nghệ đúc mẫu bốc hơi (Evaporative Pattern Casting-EPC), Công nghệ đúc khuôn không hốc (Cavity-less Mold Casting-CLC). Mẫu được chế tạo từ polystyren. Khi làm khuôn không cần lấy mẫu ra khỏi khuôn. Khi rót khuôn mẫu bị cháy và kim loại lỏng điền đầy vào thay thế mẫu. Hỗn hợp làm khuôn có thể là hỗn hợp khuôn tươi, hỗn hợp khuôn khô nhanh, hỗn hợp tự cứng. Vào năm 1964 T. R. Smith đã phát triển dùng cát không chất dính [1-3]. Việc dùng cát không chất dính đòi hỏi phải khống chế chặt chẽ tốc đọ điền đầy khuôn, để khắc phục hạn chế này đã sử dụng chân không làm chắc khuôn. Công nghệ mới này có tên là công nghệ đúc mẫu cháy chân không (The Vacuum Evaporative Pattern Casting process-VAEPC) [4]. Trong thực tế công nghệ đúc mẫu cháy – LFC là tên gọi chung cho tất cả các công nghệ trên. Công nghệ LFC có các ưu điểm nổi trội: dễ dàng gia công cắt gọt mẫu với độ khó bất kỳ; không cần dùng lõi để tạo lõ rỗng trong vật đúc; vật đúc chính xác cao; vật đúc không có via; giá thành vật đúc rẻ hơn so với các công nghệ đúc khuôn cát khác; thân thiện môi trường [5]. Nhờ vậy, vào những năm đầu thập kỷ 80 của thế kỷ 20 công nghệ đúc mẫu cháy đã được sử dụng rộng rãi ở nhiều nước trên thế giới. Sản phẩm đúc có trọng lượng từ vài trăm gam đến vài tấn phục vụ cho các ngành công nghiệp chế tạo động cơ ô tô, xây dựng v.v như thân động cơ, cánh tuốc bin, máy bơm, tấm nghiền, răng gầu xúc, v.v... với hợp kim đúc khác nhau: hợp kim nhôm, hợp kim đồng, gang- thép hợp kim, v.v... [6]. Khi nghiên cứu quá trình điền đầy khuôn Ron Paul Walling [7] đã cho thấy có sự khác biệt lớn giữa khuôn đúc mẫu cháy và các công nghệ khuôn cát khác do có sự phân huỷ của mẫu trong quá trình đúc rót khuôn. Mặt khác ngay cả trong cùng công nghệ đúc mẫu cháy, thì khi đúc hợp kim khác nhau cũng có sự khác nhau trong vùng tiếp xúc giữa kim loại lỏng và mẫu xốp. Ramin Ajdar [2] đã nghiên cứu quá trình đông đặc của hợp kim silumin A356 trong các khuôn với cát không chất dính như cát silic, cát samốt, cát sắt không hút chân không cho thấy, tốc độ nguội của hợp kim lỏng trong khuôn cát sắt lớn nhất rồi đến khuôn cát silic, chậm nhất là khuôn cát samôt và do đó có ảnh hưởng lớn tới kích thước của tổ chức nhánh cây của pha α. Sudhir Kumar. và đồng sự [4] đã nghiên cứu ảnh hưởng của các thông số công nghệ trong công nghệ VAEPC tới độ bền của hợp kim silumin 7%Si cho thấy: độ bền của vật đúc lớn nhất khi cấp độ hạt cát là 60 μm, tần số rung khuôn là 460, thời gian rung khuôn là 70 giây, độ chân không hút khuôn là 400mmHg, nhiệt độ rót là 650 °C. Nghiên cứu ảnh hưởng của tốc độ nguội tới khuyết tật rỗ khí trong vật đúc từ hợp kim nhôm silumin A356 Hieu Nguyen [8] cho thấy: tốc độ nguội càng tăng thì kích thước lõ rỗ khí trong vật đúc càng nhỏ và số lượng lõ rỗ càng ít. Trong bài báo này giới thiệu kết quả nghiên cứu ảnh hưởng của vật liệu khuôn (hỗn hợp cát-sét; hỗn hợp cát-thuỷ tinh lỏng; cát silíc hút chân không; khuôn kim loại) tới tốc độ nguội của hợp kim A356. Theo lý thuyết kết tinh đông đặc, đường cong nguội lý tưởng của hợp kim trước và sau cùng tinh được đưa ra trên hình 1.Hình 1. Đường cong nguội lý tưởng của hợp kim trước và sau cùng tinh, Gruzleski [2]

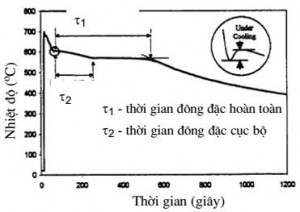

Trong hình này, hợp kim lỏng nguội đến nhiệt độ tại điểm 1 thì bắt đầu kết tinh ra pha thứ nhất, quá trình này kết thúc khi hợp kim lỏng nguội đến nhiệt độ ở điểm 2. Cùng tinh được kết tinh ra bắt đầu từ điểm 2 và kết thúc tại điểm 3, quá trình đông đặc của hợp kim lỏng đã xảy ra hoàn toàn.Hình 2 Đường cong nguội thực tế của hợp kim trước hoặc sau cùng tinh [2]

Trong điều kiện thực tế, hợp kim lỏng bắt đầu đông đặc tại nhiệt độ thấp hơn nhiệt độ đường lỏng. Độ chênh nhiệt độ này được gọi là độ quá nguội và đường cong nguội thực của hợp kim trước hoặc sau cùng tinh có dạng như hình 2 [2]. Hợp kim silumin A356 là hợp kim trước cùng tinh có thành phần gồm: ≤0,2% Cu; ≤0,35% Mg; ≤0,1% Mn; ≤7% Si; ≤0,2% Fe; ≤0,1 Zn; ≤0,2% Ti; còn lại là Al. Nó có nhiệt độ bắt đầu đông đặc là 620 °C và kết thúc đông đặc ở 555 °C [1]. Thời gian của quá trình đông đặc bao gồm thời gian để giảm nhiệt độ của hợp kim lỏng từ nhiệt độ rót đến nhiệt độ đường lỏng và thời gian đông đặc hoàn toàn hợp kim lỏng. Tốc độ nguội là sự thay đổi nhiệt độ kim loại theo thời gian trong suốt quá trình đông đặc của hợp kim lỏng [2]. Như vậy, muốn xác định được tốc độ nguội của hợp kim A356 trong khuôn đúc mẫu cháy cần phải xác định được đường cong nguội của nó. 2. Thực Nghiệm 2.1 Nấu luyện hợp kim A356 Hợp kim lỏng được nấu từ hợp kim thỏi A356 nhập từ Đài loan có thành phần như đã đưa ra ở trên. Thỏi nhôm được cắt thành miếng nhỏ phù hợp với nồi nấu và khối lượng mẻ liệu. Kim loại lỏng được che phủ và khử khí bằng muối criolit (Na3AlF6) với lượng dùng 0,5% trọng lượng mẻ nấu. Nhiệt độ khử khí là 650 °C. Khử khí xong, vớt sạch xỉ rồi nâng nhanh nhiệt độ hợp kim lỏng đến 750 °C biến tính nó bằng AlTi5B, lượng biến tính bằng 5% khối lượng mẻ nấu. Sau đó hợp kim lỏng được rót vào khuôn, nhiệt độ rót khuôn là 800 °C. 2.2. Chế tạo mẫu cháy Mẫu cháy có kích thước Φ22 dài 220 mm, được làm từ tấm polistyren tấm. (do Viện Công nghệ cung cấp có tỷ trọng 0,017 kg/dm3). Mẫu cắt ra được để tự nhiên 24 giờ sau đó được sơn dày 0,3 mm. Sơn có thành phần gồm: 60% bột zircon; 5% bentonit; 0,5% dextrin; 0,8% CMC; còn lại là nước. Mẫu sơn xong được sấy ở nhiệt độ (40÷60) °C trong 4 giờ. 2.3. Làm khuôn Khuôn tươi (cát-sét, hoặc C-S): Dùng hòm khuôn bằng gỗ có kích thước dài x rộng x cao là 140x140x220 mm. Hỗn hợp khuôn tươi có thành phần gôm: bentonit (DMC) 8%; độ ẩm 5%; còn lại là cát silic mác V6 của công ty VICOSIMRC Đà nẵng. Bentonit (DMC) có tính chất như sau: độ ẩm là 11,73%; độ trương nở thể tích là 23 ml; giá trị trương nở Si là 26,07ml; độ pH là 8,6. Đặc tính của cát silic (SiO2) mác V6 như sau: kích thước hạt là 0,16mm, tổng lượng cát trên ba sàng cơ bản là 90,61%, và trên bốn sàng là 97,6%. Khuôn CO2 (cát-thuỷ tinh lỏng, hoặc C-T): Khuôn được chế tạo từ hỗn hợp cát-thuỷ tinh lỏng với hàm lượng thuỷ tinh lỏng là 7%, còn lại là cát V6. Thuỷ tinh lỏng có tính chất: modul (M) là 2,922, tỷ trọng (ρ) là 1430 kg/cm 3 , Na2O = 9.81%, SiO2= 27,78%, H2O = 60,57%. Khuôn được hoá rắn bằng khí CO2.Hình 3. Hòm khuôn và máy hút chân không

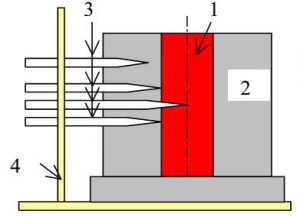

Hình 4. Sơ đồ vị trí can nhiệt trong khuôn 1- vật đúc; 2-khuôn; 3-can nhiệt; 4-giá gá.

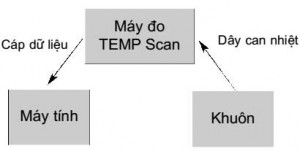

Hình 5. Sơ đồ liên kết thiết bị đo nhiệt

Chế tạo khuôn từ cát không chất dính hút chân không (VAEPC, hoặc CK): khuôn là một hộp đặc biệt được nối với hệ thống hút chân không (hình 3). Sau khi rải một lớp cát mỏng dày 20mm lên đáy hòm khuôn, đặt mẫu xốp đã được sơn và sấy khô vào giữa hòm rồi đổ cát V6 vào và rung nhẹ để cát lèn chặt khuôn. Sau khi dằm chặt cát xong, viền đỉa sét xung quanh mép hòm, phủ lên trên mặt hòm một tấm nilon mỏng và miết để kín khí, phủ lên trên nilon một lớp cát mỏng. Độ chân không trong khi đúc rót là 600 mmHg. Khuôn kim loại: Khuôn kim loại hai nửa từ thép cacbon. Thành khuôn dày 30 mm. 2.4. Sơ đồ bố trí cặp nhiệt trong khuôn Một can nhiệt đặt ở tâm vật đúc, 1 can nhiệt đặt sát bề mặt vật đúc, 1 can nhiệt đặt ở bề mặt khuôn và 1 can nhiệt đặt ở cách bề mặt 15 mm. Hình 4 là sơ đồ vị trí can nhiệt trong khuôn. Hình 5 là sơ đồ liên kết giữa can nhiệt với thiết bị đo nhiệt và máy tính hiển thị kết quả.Hình 6. Khuôn đã rót xong

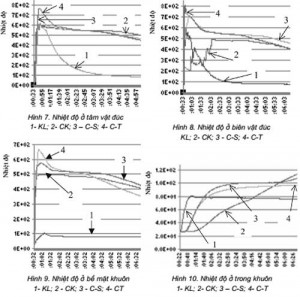

2.5. Rót khuôn Kim loại lỏng được rót vào khuôn ở nhiệt độ 800 °C. Hình 6 là ảnh của các khuôn đã được rót xong. 3. Kết Quả Và Thảo Luận Kết quả đo đường cong nhiệt ở tâm vật đúc được đưa ra trong hình 7; ở bề mặt vật đúc - hình 8, ở bề mặt khuôn - hình 9 và ở trong khuôn - hình 10. Kết quả đo thời gian nguội của mẫu thí nghiệm từ hợp kim A356 được đưa ra trong bảng 1.Hình 7 đến 10

| Khuôn | ở bề mặt vật đúc | ở tâm vật đúc | ||

| 615ºC | 544ºC | 615ºC | 544ºC | |

| 1 | 2 | 3 | 4 | 5 |

| KL | - | 55 | - | 64,5 |

| CK | - | - | 27,3 | 199 |

| C-S | 64 | 94 | 64 | 162 |

| C-T | 68 | 155 | 84 | 166 |

Bảng 1. Thời gian nguội của hợp kim lỏng A356 đến nhiệt độ lỏng và đặc (giây)

Từ đồ thị đường cong nguội của mẫu thí nghiệm ở tâm vật đúc (hình 7), ở bề mặt vật đúc (hình 8) và thời gian nguội của mẫu thí nghiệm (bảng 1) cho thấy: Thời gian để mẫu thí nghiệm đông đặc hoàn toàn khi đúc trong khuôn kim loại là ngắn nhất (chỉ bằng khoảng một phần ba của các khuôn khác), rồi tăng dần từ khuôn tươi đến khuôn CO2 và chậm nhất là khuôn cát khô hút chân không. Tuy nhiên sự khác nhau giữa ba loại khuôn cát này không nhiều (xem cột 5 bảng 1). Như trên đã nêu tốc độ nguội của vật đúc (vn) được tính bằng sự giảm nhiệt độ theo thời gian nguội để mẫu thí nghiệm đông đặc hoàn toàn. Trong thí nghiệm, nhiệt độ kim loại lỏng khi rót là 800 °C, nhiệt độ đông đặc hoàn toàn là 544 °C nên độ quá nhiệt là 256 °C từ đó tính được tốc độ nguội trung bình của hợp kim lỏng trong các loại khuôn khác nhau là: - Vn khuôn KL = 3,967 °C/giây - Vn khuôn CK = 1,286 °C/giây - Vn khuôn C-S = 1,580 °C/giây - Vn khuôn C-T = 1,542 °C/giây Tuy nhiên tốc độ nguội trong từng giai đoạn của quá trình quá trình đông đặc nhận thấy có sự khác biệt lớn giữa khuôn cát không chất dính hút chân không với khuôn cát có chất dính không hút chân không. Từ đồ thị hình 7 và số liệu cột 4 bảng 1 cho thấy: tốc độ nguội trong giai đọan mất nhiệt quá nhiệt (vqn) trong khuôn cát khô hút chân không là lớn hơn hai lần trong các các khuôn cát có chất dính không hút chân không: - Vqn khuôn hút CK = 6,78 °C/giây - Vqn khuôn cát-sét = 2,89 °C/giây - Vqn khuôn cát-T = 2,20 °C/giây Thời gian đông đặc của mẫu thí nghiệm (không kể tời gian mất nhiệt qua nhiệt) ở khuôn CK là 171,7 giây; của khuôn C-S là 98 giây; của khuôn C-T là 82 giây. Điều đó chứng tỏ tốc độ tạo mầm kết tinh trong khuôn kim loại là lớn nhất rồi đến khuôn CK, các khuôn cát có chất dính xấp xỉ nhau. Lý giải nguyên nhân gây ra sự khác biệt về tốc độ nguội trong các khuôn khác nhau như sau. Từ đồ thị hình 9 cho thấy: nhiệt độ bề mặt khuôn C-T là cao nhất (666 °C), rồi đến khuôn C S (575 °C), rồi đến khuôn CK (498 °C), và thấp nhất là khuôn KL (105 °C). Từ đồ thị hình 10 cho thấy: sau 60 giây và 199 giây nhiệt độ trong khuôn ở cách vật đúc 15 mm có sự khác nhau lớn giữa các khuôn (bảng 2): khuôn KL tăng nhiệt nhanh nhất rồi đến khuôn C-T, tiếp đến khuôn C-S và chậm nhất là khuôn CK. Sở dĩ khuôn cát khô hút chân không tăng nhiệt chậm nhất vì đã có một lượng lớn nhiệt trong khuôn được hút ra khỏi khuôn trong thời gian rót khuôn. Chính điều này đã làm cho nhiệt độ khuôn không tăng nhưng tốc độ nguội của kim loại lỏng trong giai đoạn đầu ở trong khuôn này rất nhanh xấp xỉ như khuôn kim loại. Tuy nhiên, sau khi đã điền đầy khuôn xong, lượng khí trong khuôn không còn thì sự dẫn nhiệt chỉ là của cát khô, nên tốc độ dẫn nhiệt của khuôn khi này còn chậm hơn các khuôn cát khác. Vì thế mà tốc độ nguội trung bình của toàn bộ quá trình đông đặc trong khuôn cát hút chân không nhỏ hơn trong khuôn cát-sét và khuôn cát-thuỷ tinh lỏng một chút, nhưng tốc độ mất nhiệt quá nhiệt của khuôn CK lại rất lớn. Điều này giúp cho quá trình sinh mầm kết tinh trong khuôn hút chân không thuận lợi hơn nhiều trong khuôn cát thông thường và lượng mầm sinh ra cũng lớn hơn nhiều. Nhưng tốc độ đông đặc lại chậm hơn. Điều này giúp cho sự bổ ngót tốt hơn hơn.| τ, giây | KL | CK | C-S | C-T |

| 27 | 0 | 26,4 | 0 | 26,3 |

| 64 | 72 | 27,9 | 35,3 | 49,9 |

| 84 | 80,1 | 32,7 | 57,3 | 67,8 |

| 162 | 78,2 | 60,1 | 87,6 | 96,3 |

| 166 | 78,2 | 61 | 88,1 | 96,7 |

| 199 | 77,7 | 68,1 | 91,2 | 99,2 |

Bảng 2. Nhiệt độ trong khuôn cách vật đúc 15mm tại các thời điểm khác nhau, °C

4. Kết Luận Từ kết quả thí nghiệm về ảnh hưởng của các vật liệu khuôn tới tốc độ nguội của vật đúc trong công nghệ đúc mẫu cháy ở trên cho phép kết luận: a. Vật liệu làm khuôn khác nhau, công nghệ khuôn khác nhau thì tốc độ nguội của vật đúc cũng khác nhau. b. Hút chân không chẳng những có tác dụng làm chặt cát trong khuôn, loại bỏ khí do mẫu xốp sinh ra trong quá trình đúc rót, mà còn lấy đi một lượng lớn nhiệt do kim loại lỏng thải ra giúp thúc đẩy quá trình sinh mầm kết tinh trong quá trình đông đặc vật đúc. c. Khi được biến tính bằng hợp kim Al-Ti5-B nhiệt độ điểm cùng tinh của hợp kim A356 là 544 °C thấp hơn của hợp kim không được biến tính (555 °C).Tài Liệu Trích dẫn

|