Ảnh hưởng của thành phần hỗn hợp và dung môi pha đến độ bền nhiệt và chất lượng bề mặt của chất sơn khuôn đúc từ cát crômít Cổ Định

06/12/2017

Chất lượng và bề mặt của sản phẩm đúc phụ thuộc nhiều ở vật liệu và chất lượng làm khuôn; đặc biệt là cát và chất sơn.

Influence of the mixture composition and diluted solvent on heat resis- tance and surface quality of mould coating prepared from Co Dinh chromite sand

Tô Duy Phương, Trần Ngọc Bách, Nguyễn Phúc Hải Lê Xuân Hiền, Nguyễn Văn Tuân Viện Khoa học Vật liệu, 18, Hoàng Quốc Việt, Cầu Giấy, Hà Nội Email: toduyp@vnn.vn

Tóm tắt

Đã nghiên cứu ảnh hưởng của thành phần hỗn hợp và dung môi pha đến độ bền nhiệt và chất lượng bề mặt của chất sơn khuôn đúc từ cát crômít Cổ Định.

Thành phần hỗn hợp sơn khuôn đúc thích hợp là 94% bột crômít và 6% bentônít. Dung môi pha là cồn và lượng nhỏ H3PO4 pha trong nước thích hợp cho khuôn kim loại và khuôn cát. Độ bền nhiệt của hỗn hợp sơn khuôn đạt được cao, bề mặt lớp sơn nhẵn, độ biến dạng nhiệt thấp và ổn định hơn hỗn hợp sơn khuôn silicát.

Hỗn hợp sơn khuôn 94% bột crômít, 6% bentônít và dung môi pha là cồn sơn trên khuôn cát đã đạt được độ bền nhiệt cao hơn, chất lượng bề mặt cao hơn so với sơn trên khuôn kim loại.

Hỗn hợp sơn khuôn crômít có độ bền nhiệt cao hơn hỗn hợp sơn khuôn silicát gần 1,5 lần.

Hỗn hợp sơn khuôn crômít có thể so sánh được với chất sơn khuôn magnêzi của FOSECO.

Abstract

The influence of mixture composition and diluted solvent on heat resisstance and surface quality of mould coat- ing preparing from Co Dinh chromite sand had been studied.

Suitable mould coating compositions are 94% chromite powder and 6% bentonite. The solvents diluted as alcohol and small amount of H3PO4 diluting by water are suited for metal and sand moulds. Heat resistance of this coating is high. The surface of coating layer is smooth. Heat deformation of chromite coatings is lower and more stable than silicate coatings.

The coating with 94% chromite powder and 6% bentonite diluted by alcohol paints for sand moulds had higher heat resistance and higher surface quality than painting on metals moulds.

The chromite coating mixtures have heat resisstance 1.5 times higher than silicate coating mixture.

The chromite coating can be compared with the magnesite coating of FOSECO. Keywords: Mould, sand, chromite coating, diluted solvent, heat resistance, surface quality

1. Mở đầu

Chất lượng và bề mặt của sản phẩm đúc phụ thuộc nhiều ở vật liệu và chất lượng làm khuôn; đặc biệt là cát và chất sơn.

Khi đúc gang, thép hợp kim cao như các thép mangan, crôm thì trong thép thường hình thành các ôxýt mangan, crôm kiềm tính [1-3]. Khi rót các thép này vào khuôn cát silic (tính axít) sẽ gây ra phản ứng giữa ôxýt mangan với các hạt cát tạo ra xỉ (MnSiO2) ở nhiệt độ thấp và làm dính bám cát, xỉ vào sản phẩm đúc, làm hỏng bề mặt sản phẩm [4-6]. Để loại bỏ dính bám cát, xỉ cần phải dùng các chất sơn khuôn đúc. Chất sơn khuôn đúc sẽ bảo vệ lớp bề mặt khuôn bền chắc không gây ra phản ứng dính bám cát, xỉ vào sản phẩm.

Các chất sơn phủ thường là các ôxýt có nhiệt độ nóng cháy cao như ZrO2SiO2 (1900-1995°C), FeOCr2O3 (2180°C), MgO (1900°C), Al2O3 (2030°C) và Cr2O3 (2265°C) [6-7].

Trên thế giới như ở Anh và ấn Độ có cả những Công ty chuyên sản xuất kinh doanh các chất sơn phủ như Foseco International Ltđ ấn Độ, Feseco mould coating CERAMOL Anh [8].

Có những loại sơn khuôn đúc đã được nhập vào Việt Nam từ Trung Quốc, Đài Loan, Hàn Quốc, úc, ấn Độ .v.v... Nhưng do cát, vật liệu làm khuôn và điều kiện công nghệ đúc của Việt Nam có khác, kể cả điều kiện kinh tế, nên một số loại đã không đáp ứng.

Hiện nay các xí nghiệp đúc Việt Nam đang gặp nhiều khó khăn về chất lượng bề mặt các sản phẩm đúc chi tiết máy, dẫn đến giảm chất lượng và phế phẩm nhiều sản phẩm đúc, mặc dù đã sử dụng các loại cát mới và chất lượng như cát nhựa furan.v.v...

Bài này mong được trao đổi các kết quả nghiên gần đây để tham khảo.

2. Thực nghiệm

2.1. Các quá trình xảy ra trên bề mặt khuôn cát khi rót kim loại lỏng

Các phản ứng xảy ra trên biên giữa thép lỏng và bề mặt khuôn đúc diễn ra như sau [9-11]:

/Fe/ + 1/2O2(g) = (FeO) (1) (FeO) + (SiO2)cát = (FeOSiO2) (2) /Mn/ + 1/2O2(g) = (MnO) (3) (MnO) + ( SiO2)cát = (MnOSiO2) (4) /Cr/ + 1/2O2(g) = (CrO) (5) (CrO) + (SiO2)cát = (CrOSiO2) (6)

Các hỗn hợp FeOSiO2, MnOSiO2 có nhiệt độ chảy thấp dưới 1700°C. Trên cơ sở nhận biết này, sẽ lựa chọn, tìm ra một hỗn hợp sơn khuôn đúc có nhiệt độ nóng chảy cao hơn các hỗn hợp silicát. Trong số các loại cát thì cát đúc crômít với thành phần FeOCr2O3 sẽ có nhiệt độ chảy 2180°C. Cát đúc crômít là thích hợp.

Cát crômít Cổ Định có thành phần chính là FeOCr2O3 sẽ thực hiện chức năng là màng ngăn cách thép lỏng và bề khuôn đúc có độ bền nhiệt cao, không cháy và dính cát vào chi tiết đúc [10, 12]. Với khuôn cát được sơn phủ bằng hỗn hợp crômít, sau khi đúc rót thép vào khuôn, giọt thép vẫn tròn, không chảy loang làm cháy cát dẫn đến dính bám và tạo bướu trên bề mặt chi tiết đúc.

2.2. Nghiên cứu thử nghiệm độ bền nhiệt và chất lượng bề mặt của hỗn hợp sơn khuôn crômít

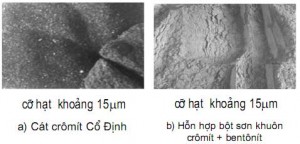

Đã chế tạo bột cát crômít đạt cỡ hạt khoảng15?m với thành phần trên 52%Cr2O3, khoảng 17%FeT, 1 - 3%SiO2, khoảng 0,25%Al2O3 và pha chế hỗn hợp sơn khuôn với 6% bentônít và dung môi pha là cồn, nước thuỷ tinh + nước, nước và H3PO4 + nước. Đã thử nghiệm khoảng 30 mẫu trên khuôn kim loại và khuôn cát đúc.

Từ những thành công ban đầu và nhiều lần không thành về pha chế thành phần hỗn hợp, kể cả phương pháp sơn; phun hay quét… đã làm các thí nghiệm theo mô phỏng để tìm thành phần hỗn hợp, loại kết dính, nồng độ, dung môi pha… và bước đầu đã có những kết quả.

Các bột crômít mịn được pha chế với lượng chất kết dính và dung môi pha khác nhau được cho thấy trên các bảng 1, 2.

| Mẫu | Hỗn hợp (g) | Chất pha | ||||||

| Silic | Crômít | Bentônít | H3BO4 | Nước | Cồn | Nước thuỷ tinh | H3PO4 (g) | |

| Silic1 | 96 | 4 | + | |||||

| Silic2 | 96 | 4 | + | |||||

| Cr3 | 96 | 4 | + | + | ||||

| Cr4 | 96 | 4 | + | + | ||||

| Cr5 | 96 | 4 | + | 3 | ||||

| Cr6 | 94 | 6 | + | |||||

| Cr7 | 94 | 6 | + | |||||

| Cr8 | 94 | 6 | + | |||||

| Cr9 | 94 | 6 | + | |||||

| Cr10 | 94 | 6 | + | |||||

| Cr11 | 94 | 6 | + | |||||

| Cr12 | 94 | 6 | + | 3 | ||||

| Cr13 | 94 | 6 | + | 3 | ||||

| Cr14 | 94 | 6 | + | 2 | ||||

| Cr15 | xanh | 94 | 6 | + | 3 | |||

| Cr16 | vảy | 94 | 6 | + | 3 | |||

Bảng 1. Các hỗn hợp sơn khuôn kim loại

| Mẫu | Hỗn hợp (g) | Chất pha | ||||||

| Silicát | Crômít | Bentônít | H3BO4 | Nước | Cồn | Nước thuỷ tinh | H3PO4 (g) | |

| Silic17 | 96 | - | - | 4 | - | - | - | - |

| Silic18 | 96 | - | - | 4 | - | - | - | - |

| Cr19 | 96 | 4 | - | - | + | - | - | |

| Cr20 | 96 | 4 | - | - | + | - | - | |

| Cr21 | 96 | 4 | - | + | - | - | 3 | |

| Cr22 | 94 | 4 | - | + | - | - | 3 | |

| Cr23 | 94 | 4 | - | - | + | + | - | |

| Cr24 | 94 | 6 | - | - | - | - | - | |

| Cr25 | 94 | 6 | - | + | - | - | 3 | |

| Cr26 | 94 | 6 | - | + | - | - | 3 | |

Bảng 2. Các hỗn hợp sơn khuôn cát

| TT | Loại bột | Thành phần chính (%) | Cỡ hạt | Chất lượng | |||||

| trước bột | bột | ||||||||

| SiO2 | Cr2O3 | Fe2O3 | Al2O3 | 0,04 | mm | μm | |||

| 1 | Silic | 95,8 | - | 0,25 | 1,19 | - | 0,15 | - | |

| 96,0 | - | 0,1 | 0,04 | 15,4 | 20 | bảo đảm | |||

| 3 | Crômít | 3,0 | 52,0 | 17%Fe | 0,40 | - | 0,10 | ||

| 3 | 1,01 | 52,0 | 17,20 | 0,10 | - | 15 | bảo đảm | ||

| 4 | 1,02 | 51,7 | 20,01 | 0,24 | - | 20 | bảo đảm | ||

| 5 | 2,01 | 50,8 | 18,01 | 0,34 | - | 15 | bảo đảm | ||

| 6 | 2,21 | 49,2 | 19,21 | 0,44 | - | 15 | bảo đảm | ||

Bảng 3. Thành phần bột chế hỗn hợp sơn khuôn đúc

Hình 1. Hỗn hợp bột sơn khuôn crômít + bentônít được chế từ cát crômít Cổ Định

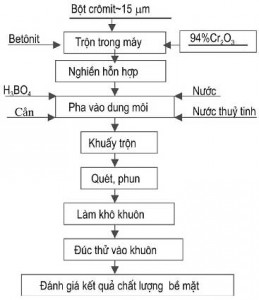

Sơ đồ công nghệ pha chế hỗn hợp sơn khuôn kim loại và cát (với bột silic là để so sánh) được cho thấy trên hình 2.

Hình 2. Sơ đồ pha chế và thử nghiệm hỗn hợp sơn khuôn crômít

3. Kết quả và thảo luận

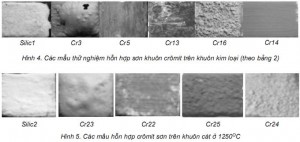

Kết quả phân tích thành phần bột chế hỗn hợp sơn khuôn đúc được cho thấy ở bảng 3. Các thử nghiệm và đo kiểm bề mặt khuôn kim loại được sơn cho xem trên hình 3.

Hình 3 cho thấy sau khi nung ở nhiệt độ cao hỗn hợp sơn khuôn silicát (để so sánh) có độ co lớn.

Hình 3. Các mẫu thử nghiệm hỗn hợp sơn khuôn crômít trên khuôn kim loại (theo bảng 2) Hình 4. Các mẫu hỗn hợp crômít sơn trên khuôn cát ở 1250° C

Hỗn hợp sơn khuôn crômít với nước thuỷ tinh ở nhiệt độ cao đã phồng rộp lớn, bong vẩy và xuất hiện lỗ hổng (hình 3-Cr3). Khi sử dụng hỗn hợp sơn khuôn crômít Cr3 có xuất hiện bong vẩy, có lỗ hổng, do vậy độ bền chắc không cao, không thể sử dụng được (hình 3-Cr4).Hỗn hợp sơn khuôn crômít với dung môi H3PO4 cũng xuất hiện co, nhưng không phồng rộp (hình 3-Cr5). Nhưng ở mẫu Cr13 thì rất rõ về sự co thắt dẫn đến hỏng lớp sơn. Hỗn hợp sơn khuôn từ ôxýt cao crôm (98%Cr2O3 - mầu xanh) với dung môi là H3PO4 cũng không cải thiện được chất lượng; không chỉ phồng rộp mà còn bong vảy (hình 3-Cr14). Với hỗn hợp sơn khuôn crômít Cr14 dung môi pha khoảng 2% H3PO4 +nước không xuất hiện bong vẩy, không tạo gợn và hổng khí. Điều này thể hiện độ co màng sơn phủ ít, độ bền nhiệt cao hơn (hình 3- Cr14), như vậy nếu sử dụng nồng độ H3PO4 thích hợp và nước làm dung môi thì chất lượng cũng bảo đảm.

Các hỗn hợp sơn khuôn sử dụng dung môi pha là cồn không cho thấy một hiện tượng phồng rộp nào, phần lớn bề mặt lớp sơn nhẵn mịn, ở nhiệt độ cao còn có độ bóng.

Các hỗn hợp sơn khuôn crômít sử dụng nước làm dung môi rất thích hợp cho các loại khuôn máng đúc gang (gang cầu đúc ống).

Kết quả thử nghiệm các hỗn hợp crômít sơn khuôn cát được cho trên hình 4.

Hỗn hợp sơn khuôn crômít với nước thuỷ tinh ở nhiệt độ cao đã phồng rộp lớn, bong vẩy (hình 4- Cr23). Điều này chứng tỏ nước thuỷ tinh không sử dụng được cho hỗn hợp crômít sơn trên khuôn cát. Hỗn hợp sơn khuôn crômít dùng với dung môi H3PO4 ở khuôn cát không xuất hiện co, rộp hoặc nứt (hình 4-Cr22), có thể sử dụng trong một số môi trường đúc thích hợp, nhưng vì dung môi H3PO4 hơi đắt, không đạt được chỉ tiêu kinh tế nên sử dụng hạn chế. Hỗn hợp sơn khuôn từ ôxyt cao crôm (có mầu xanh) với dung môi là H3PO4 cũng không bị phồng rộp và bong vảy (hình 5-Cr25). Với hỗn hợp sơn khuôn crômít (hình 4-Cr24) không xuất hiện bong vẩy, không tạo hổng khí. Độ co màng sơn phủ ít, độ bền nhiệt cao hơn ngay cả khi có H3PO4 thì chất lượng sơn được thủ nghiệm cũng bảo đảm. Các hỗn hợp sơn khuôn crômít sử dụng dung môi pha là cồn không cho thấy xuất hiện phồng rộp, phần lớn bề mặt lớp sơn tuy không nhẵn mịn nhưng bảo đảm ở nhiệt độ cao. Kết quả này cũng có đối chiếu với sản phẩm sơn khuôn của FOSECO [ 8 ].

| Vật liệu | Kết dính | Độ bền ở 800°C | Độ biến dạng nhiệt ở °C | Sử dụng tới nhiệt độ, °C | ||

| 4% | 20% | |||||

| Silic 1 | H4BO4/nước TT | thấp | 1250 | 1350 | 1300 | Dùng cho khuôn k.loại |

| Silic 2 | H4BO4/nước TT | thấp | 1100 | 1200 | 1100 | -/- |

| Crômít Cr20 | Bentônít/cồn | cao | 1350 | 1450 | 1400 | Dùng cho khuôn cát |

| Crômít Cr24 | Bentônít/cồn | cao | 1550 | 1620 | 1600 | Dùng cho khuôn cát |

| Crômít Cr14 | H4BO4/cồn | cao | 1000 | 1200 | 1000 | Dùng cho khuôn k.loại |

| Crômít Cr21 | Bentônít/H4BO4 | cao | 1100 | 1200 | 1100 | Dùng cho khuôn k.loại |

| Crômít Cr25 | Bentônít/H4BO4 | cao | 1200 | 1300 | 1200 | -/- |

Bảng 4. Độ bền nhiệt của các hỗn hợp sơn khuôn

| Loại chất | Khối lượng riêng (g/cm3) | Độ co ở 1250°C/5h (%) |

| Silic 1 | 2,64 | 2,45 |

| Crômít Cr19 | 2,08 | 2,00 |

| Crômít Cr21 | 2,06 | 1,93 |

| Crômít Cr22 | 2,00 | 1,30 |

| Crômít Cr24 | 2,09 | 1,68 |

Bảng 5. Tính chất nhiệt cơ của của hỗn hợp chất sơn khuôn crômít

Như vậy để có hỗn hợp sơn khuôn đúc bảo đảm chất lượng ổn định chịu ảnh hưởng nhiều ở thành phần và dung môi pha hỗn hợp, phụ thuộc vào các loại khuôn khác nhau.

Độ bền nhiệt của các hỗn hợp sơn khuôn crômít sử dụng ở các nhiệt độ khác nhau được cho thấy ở bảng 4.

Từ bảng 4 thấy khi sử dụng hỗn hợp sơn khuôn crômít - bentônít và dung môi là cồn có độ bền nhiệt cao, còn dung môi là H3PO4 thì thích hợp cho khuôn kim loại.

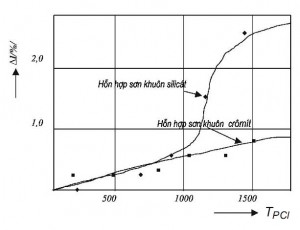

Hình 5. Độ biến dạng nhiệt của các mẫu sơn khuôn cát

Một số tính chất nhiệt-cơ của các hỗn hợp chất sơn khuôn crômít được cho ở bảng 5.

Như vậy là các hỗn hợp sơn khuôn crômít có độ bền nhiệt cao hơn hỗn hợp sơn khuôn silicát gần 1,5 lần.

Một số giá trị đo kiểm trực tiếp độ biến dạng nhiệt của các mẫu sơn khuôn được cho trên hình 6.

Từ hình 6 cho thấy hỗn hợp sơn khuôn silicát ở nhiệt độ thấp có độ biến dạng nhiệt như các hỗn hợp sơn khuôn crômít, ở nhiệt độ cao thì độ biến dạng tăng rất nhanh, còn các hỗn hợp sơn khuôn crômít thì tăng chậm và kén độ biến dạng khoảng 1% thì gần như không đổi nữa [12,13].

4. Kết luận

Các cát crômít Cổ Định đã sử dụng làm chất sơn khuôn có kết quả.

Thành phần hỗn hợp sơn khuôn đúc thích hợp là 94% bột crômít khoảng 15μm (52% Cr2O3, khoảng 17%FeT, (1-3)%SiO2, khoảng 0,25% Al2O3) và 6% bentônít. Dung môi pha là cồn, nước thuỷ tinh + nước, nước, H3PO4 + nước thích hợp cho từng loại khuôn kim loại và cát cỡ hạt khác nhau.

Hỗn hợp 94% bột crômít với 6% bentônít và dung môi pha là cồn và H3PO4 (khuôn nhỏ) sơn trên khuôn kim loại đã đạt được độ bền nhiệt cao, bề mặt lớp sơn nhẵn ở nhiệt độ cao, độ biến dạng 4% ở nhiệt độ khoảng 1000°C và 20% ở nhiệt độ khoảng 1200°C.

Hỗn hợp sơn khuôn 94% bột crômít, 6% bentônít và dung môi pha là cồn sơn trên khuôn cát đã đạt được độ bền nhiệt cao hơn, bề mặt lớp sơn nhẵn hơn ở nhiệt độ cao, độ biến dạng 4% ở nhiệt độ khoảng 1500°C và 20% ở nhiệt độ khoảng 1600°C. Hỗn hợp sơn crômít có độ bền nhiệt cao hơn hỗn hợp sơn khuôn silicát gần 1,5 lần. Độ biến dạng nhiệt của hỗn hợp sơn crômít sơn trên khuôn cát thấp hơn so với hỗn hợp silicát.

[symple_box color="gray" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn- Tô Duy Phương và những người khác, Chromite sand for casting high-alloyed steels and superalloys, Prococeedings of AFC9, October 15-18, Hanoi, 2005, 360-365

- Tô Duy Phương và những người khác, Báo cáo nghiệm thu đề tài “Nghiên cứu chế tạo hỗn hợp, sơn khuôn đúc từ cát crômít Cổ Định, Thanh Hoá”, Viện Khoa học Vật liệu, 2005.

- Tô Duy Phương và những người khác, Báo cáo nghiệm thu đề tài “Nghiên cứu công nghệ xử lý, thu hồi chất thải (rắn, khí và nước) ùn tắc, ô nhiễm môi trường đúc ở các nhà máy đúc, cơ khí của Hà Nội” , Hà Nội, 2006

- Staron J., O nekterych termomechnickych vlastnosti….chromove rudy; VII. Koference Magnezitu a Oceli, Kosice, 10-1971, II/1-12

- Pries J., Porovnani trvanlivosti chemicke vlastnosti…chromove rudy, VII. Koference Magnezitu a Oceli, Kosice, 10-1971, V/1-13

- Ulrich J., Vysokoteplotni vlastnosti naterovych hmot pro liti ocelovychs odlitku, Slevarenstvi XXXV, 10, 1987, 422-424

- Matyjaszcyk M., Termochimica Acta, 96, 1985, 169-187

- FOSECO mould coating CERAMOL, Luân Đôn, Bangkok, Thailand, 2005

- Mýslivec T., Fyzkalní chemie hutnickych procesu, SN TL, Praha, 1971

- Hruby K., Zdokonaleni natery na formy….litiny, SVUM, Brno, 1, 1986

- Abasev V. K., Reakce plynu s povrchem… smesi, Slevarenstvi XXVII, 11, 1979, 480

- Hruby K., Natery na formy….tezke odlitky, SVUM, Brno, 1985

- Ulrich J., Ochranny ucinek naterovych hmot forem a jader ……litiny, Slevarenstvi, XXXV, 10, 1987, 235- 240

- Vasin J., Litejnoje Proizvodstvo, 4, 1974, 27-28[/symple_box][symple_clear_floats]