Ảnh hưởng của môđun thủy tinh lỏng và nhiệt độ thiêu kết tới tính chất của khuôn gốm

06/12/2017

Nội dung cơ bản của công trình này là nghiên cứu ảnh hưởng của môđun thủy tinh lỏng cùng với chế độ thiêu kết khuôn tới chất lượng khuôn vỏ gốm.

The effect of modul of sodium silicate and sintering temperature on the ceramic mold properties

Đỗ Văn Quảng, Đào Hồng Bách, Đinh Quảng Năng và Nguyễn Đặng Thủy Trường Đại học Bách khoa Hà Nội

Tóm tắt

Trong nghiên cứu này, mẫu gốm đã được chế tạo từ hỗn hợp với vật liệu chịu lửa gồm cát zircôn, cát thạch anh làm vật liệu chịu lửa, và chất dính là thủy tinh lỏng có các môđun (M) khác nhau. Các tính chất của khuôn gốm như tỷ trọng, độ xốp, độ co thể tích, độ bền nén, độ bền uốn và thành phần pha của vật liệu gốm đã được nghiên cứu thông qua sự thay đổi M và nhiệt độ thiêu kết (T). Kết quả cho thấy, với M = 4 và thiêu kết ở 950°C, giá trị tỷ trọng, độ xốp, độ co thể tích và độ bền nén và uốn của mẫu thí nghiệm lần lượt là: 2.28 g/cm3; 39,7%; 1,6%, 14,92 MPa và 8,24 MPa.

Từ khóa: khuôn gốm đúc, môđun thủy tinh lỏng (M), nhiệt độ thiêu kết (T), cơ tính

Abstract

In this study, the ceramic samples were fabricated from mixture of zirconium silicate (ZrSiO4), silica (SiO2) sands as refractory materials); sodium silicates variant SiO2/Na2O ratio was used as a binder. The properties of ceramic mold such as density, porosity, volumetric shrinkage, compressive strength, bending strength and phase components of the experimental samples were investigated due to change of modul (M) and sintering temperatures (T). The value of density, porosity, volumetric shrinkage, compressive strength and bending strength of the samples with M=4 and sintered at 950°C were 2.28 g/cm3, 39.7%, 1.6%, 14.92 MPa and 8.24 MPa respectively.

1. Giới thiệu

Khuôn gốm được dùng trong đúc chính xác cho vật đúc có độ chính xác kích thước và độ nhẵn bề mặt cao. Vật liệu làm khuôn gốm có yêu cầu rất đặc biệt để cho khuôn có các tính chất mong muốn. Vật liệu làm khuôn vỏ gốm gồm vật liệu chịu lửa và chất dính, ngoài ra có thể có chất phụ làm biến đổi một số tính chất của vỏ gốm. Khuôn gốm được chia làm hai loại là khuôn khối và khuôn vỏ gốm. Khuôn khối còn được gọi là khuôn đổ, được làm theo công nghệ Shaw và công nghệ Unicast. Khuôn vỏ gốm được chế tạo theo công nghệ đúc mẫu chảy (investment casting). Chất dính dùng cho khuôn gốm phổ biến trên thế giới là keo silisic (colloidal silica) và etyl- silicat (ethyl silicate) [1, 2].

Các tác giả người Anh [1] đã sử dụng chất phụ thêm là polyme làm tăng độ bền tươi và độ thông khí cho khuôn và do đó tăng khả năng điền đầy khuôn của kim loại lỏng. Đặc biệt, còn sử dụng kết hợp các loại chất dính như kết hợp chất dính ethyl silicate và chất dính aluminum tri-sec-butoxide [Al(OCH(CH3)C2H5)3] để giảm sự tương tác hóa học giữa khuôn gốm và kim loại lỏng, tăng chất lượng bề mặt sản phẩm. Tính kinh tế, giảm giá thành khuôn cũng được các nhà nghiên cứu trên thế giới quan tâm, chất phụ thêm được sử dụng trên cơ sở alumina-silicate [2].

Mục đích của việc sử dụng chất phụ này là làm giảm khối lượng vật liệu chịu lửa được sử dụng do đó giảm được chi phí làm khuôn mà không ảnh hưởng nhiều tới tính chất của khuôn gốm. ở Việt Nam hiện nay, khuôn gốm đúc chủ yếu là khuôn vỏ gốm sử dụng vật liệu chịu lửa là bột masalit, cát thạch anh có kích thước hạt khoảng 200μm và chất dính là thủy tinh lỏng có M = 3. Việc sử dụng hỗn hợp làm khuôn này có ưu điểm là rẻ tiền và sẵn có ở Việt Nam. Tuy nhiên khuôn vỏ gốm hay bị nứt sau nung, độ bền và độ thông khí thấp, độ co lớn, vật liệu khuôn dễ cháy dính vào bề mặt vật đúc thép.

Để cải thiện chất lượng của khuôn vỏ gốm sử dụng chất dính thủy tinh lỏng, các nhà nghiên cứu trong nước đã nghiên cứu theo hướng tăng môđun của thủy tinh lỏng sử dụng NH4Cl. Tuy nhiên phương pháp này có nhược điểm là chỉ tăng được môđun lên tới 3,3; nếu môđun cao quá thì thủy tinh lỏng rất dễ tạo gel, không đảm bảo yêu cầu của chất dính. Các tính chất của khuôn vỏ gốm sau khi nâng môđun tới 3,3 không được cải thiện nhiều. Công nghệ khuôn đổ chưa được quan tâm nghiên cứu ở nước ta. Do vậy, việc nghiên cứu công nghệ khuôn đổ là hết sức cần thiết.

Nội dung cơ bản của công trình này là nghiên cứu ảnh hưởng của môđun thủy tinh lỏng cùng với chế độ thiêu kết khuôn tới chất lượng khuôn vỏ gốm. Để thay đổi M thuỷ tinh lỏng đã dùng keo sil- isic pha thêm vào thuỷ tinh lỏng.

2. Thực nghiệm

Đầu tiên, 60% thể tích cát ziếccôn (ZrSiO4, (Viện công nghệ xạ hiếm), kích thước hạt khoảng (1-100) μm, chứa khoảng 8% TiO2 được trộn với 40% thể tích cát thạch anh SiO2, kích thước hạt khoảng 200 μm để làm cát chịu lửa. Sau đó, hỗn hợp cát chịu lửa sẽ được trộn đều với thủy tinh lỏng (chất dính) có tỷ trọng bằng 1.33 và có các môđun khác nhau (M=3; 3,5; 4; 4,5; 5) trong vòng 3÷5 phút.

| SiO2 (% trọng lượng) | 31,5 |

| Na2O (% trọng lượng) | 10,53 |

| Mô đun | 2,99 |

| Tỷ trọng (20oC, g/cm3) | 1,38 |

Bảng 1. Thành phần của thủy tinh lỏng

Lượng chất dính sử dụng chiếm 25% khối lượng hỗn hợp cát và có thành phần ban đầu như trình bày ở bảng 1, việc nâng mô-đun thủy tinh lỏng được làm theo phương pháp bổ sung keo silisic (colloidal silica) (bảng 2) [3].

| SiO2 (% trọng lượng) | 30±1 |

| Na2O (% trọng lượng) | ≤0,5 |

| pH (20°C) | 8,5-10,5 |

| tỷ trọng (20°C, g/cm3) | 1,19-1,22 |

| Độ nhớt (20°C, mPa.S) | ≤10 |

| Kích thước hạt (mm) | 8-20 |

Bảng 2. Thành phần của colloidal silica

Sau khi trộn cát với chất dính, cho thêm vào dung dịch NH4OH 25% làm chất đóng rắn. Lượng NH4OH cho vào bằng 10% khối lượng so với thuỷ tinh lỏng rồi trộn tiếp hỗn hợp trong vòng 30 giây, sau đó đổ hỗn hợp nhão vào khuôn. Trong quá trình đổ khuôn làm mẫu phải với rung lắc từ 1 đến 2 phút. Sau khi đổ khuôn, để ở nhiệt độ phòng từ 2 đến 3h rồi sấy lò ở nhiệt độ 70°C trong 12h. Cuối cùng, mẫu được tháo ra khỏi khuôn và thiêu kết lò ở các nhiệt độ khác nhau (850, 900, 950, 1000°C), tốc độ nâng nhiệt trung bình 4oC/phút và thời gian giữ nhiệt là 2h cho mỗi nhiệt độ thiêu kết.

Mẫu thiêu kết được nguội cùng lò đến nhiệt độ phòng rồi kiểm tra các tính chất. Tỷ trọng của mẫu được đo theo phương pháp khối lượng chia cho thể tích mẫu [4], độ xốp được đo theo tỷ trọng, 12 mẫu cho mỗi lần đo. Sự phân bố của các hạt chịu lửa và lỗ xốp được quan sát bằng kính hiển vi quang học. Cấu trúc tinh thể và thành phần pha của vật liệu được phân tích bằng phương pháp nhiễu xạ rơngen, D8 Advance- Bruker).

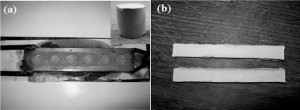

Hình 1. ảnh khuôn và mẫu dạng trụ (a) đo độ bền nén và dạng thanh (b)

Cơ tính của mẫu được xác định bằng máy đo độ bền uốn thử vạn năng (MTS-793), mẫu đo độ bền nén có kích thước Φ18x20 mm, 6 mẫu cho mỗi lần đo (hình 1a). Để xác định độ bền uốn theo phương pháp 3 điểm, mẫu có kích thước 120x12x12 mm, 5 mẫu cho mỗi lần đo (hình 1b). Độ bền uốn được xác định theo công thức [4, 5]:

3FL σ = ———— 2bd2

trong đó

σ: giới hạn bền uốn (MPa) F: tải trọng lớn nhất (N)) L: khoảng cách giữa 2 nhịp tải (mm) b: chiều rộng của mẫu (mm) d: chiều dày của mẫu (mm).

3. Kết quả và thảo luận

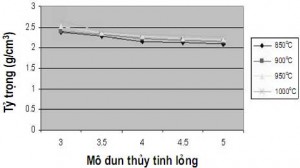

Tỷ trọng của mẫu giảm dần theo sự tăng M sau khi thiêu kết ở các nhiệt độ khác nhau. Tuy nhiên, khi nhiệt độ thiêu kết (T) tăng thì tỷ trọng của mẫu cũng tăng nhưng không nhiều như trình bày ở hình 2. Tỷ trọng của mẫu sử dụng chất dính thủy tinh lỏng có M = 4 và T = 950°C là 2.28 g/cm3.

Hình 2. Tỷ trọng của mẫu phụ thuộc vào M và nhiệt độ thiêu kết

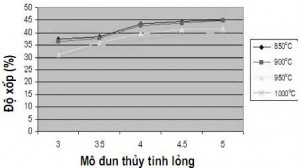

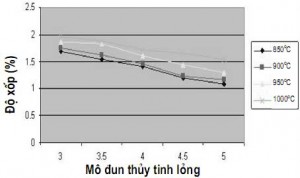

Kết quả phân tích tỷ trọng là cơ sở để xác định độ xốp của mẫu. Trong nghiên cứu này, độ xốp của mẫu được tính theo tỷ trọng. Hình 3 trình bày ảnh hưởng của M và T tới độ xốp của mẫu. Độ xốp của mẫu tăng dần theo sự tăng của M, tuy nhiên lại giảm dần khi tăng T, bởi vì tỷ trọng của mẫu cũng tăng khi nhiệt độ thiêu kết. Độ xốp của mẫu ảnh hưởng rất lớn tới độ thông khí của khuôn, độ xốp cao thì khả năng thoát khí trong khuôn cao nhưng lại làm giảm độ bền của khuôn gốm. Độ xốp đạt cao nhất khi M = 5 và T = 850°C là 45.1%. Ngược lại, độ co thể tích của mẫu giảm dần theo sự tăng M và sự giảm T như trình bày ở hình 4.

Hình 3: Độ xốp của mẫu phụ thuộc vào M và nhiệt độ thiêu kết

Hình 4: ảnh hưởng của M và nhiệt độ thiêu kết tới độ co của mẫu

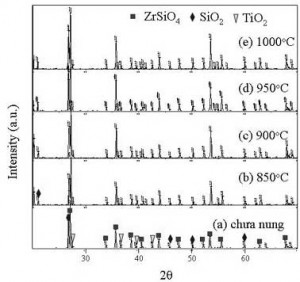

Hình 5 trình bảy giản đồ nhiễu xạ của mẫu sau đóng rắn và sau nung ở nhiệt độ khác nhau (850, 900, 950 và 1000°C). Thấy rằng không có sự tạo thành pha mới khi thay đổi nhiệt độ nung mà chỉ có sự chuyển biến thù hình của cát thạch anh. ở mẫu chưa nung cát thạch anh (SiO2) tồn tại ở dạng Quartz thấp. Nó chuyển thành các dạng alpha ở nhiệt độ nung 850°C, dạng quartz ở 900°C và cuối cùng tồn tại ở dạng quartz thấp alpha ở nhiệt độ 950°C và 1000°C.

Hình 5: Giản đồ nhiễu xạ rơn ghen của mẫu phụ thuộc vào nhiệt độ nung: sau đóng rắn (a), nung ở 850°C (b), ở 900°C (c), ở 950°C (d) và ở 1000°C (e)

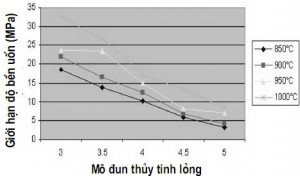

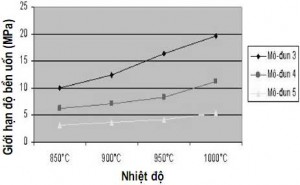

Ảnh hưởng của M và T tới độ bền nén của mẫu xem ở hình 6 và tới độ bền uốn của mẫu-ở hình 7. Kết quả phân tích cho thấy, độ bền nén và uốn giảm đáng kể khi tăng M và giảm T. ở M càng nhỏ thì ảnh hưởng của T tới độ bền nén và uốn lớn hơn ở mô-đun cao. Hơn nữa, ở mô-đun bằng 5 thì độ bền nén và uốn giảm không đáng kể khi giảm T. Với M = 4 và T = 950°C, giá trị độ bền nén và uốn lần lượt là 14.92 MPa và 8.24 MPa.

Hình 6. ảnh hưởng của môđun thủy tinh lỏng và nhiệt độ thiêu kết tới giới hạn bền nén của mẫu

Hình 7. ảnh hưởng của môđun thủy tinh lỏng và nhiệt độ thiêu kết tới giới hạn bền uốn của mẫu

Hình 8 trình bày tổ chức tế vi của mẫu có môđun bằng 4, nung ở nhiệt độ 850°C (hình 8a) và ở 1000°C (hình 8b). ở 850°C, lỗ xốp nhiều và to được quan sát khá rõ (các mũi tên). Tuy nhiên, khi nhiệt độ tăng cao đến 1000°C thì số lượng và kích thước lỗ xốp đã giảm đi như ở hình 8b. Kết quả cho thấy nhiệt độ thiêu kết tăng sẽ làm giảm độ thông khí (giảm độ xốp), tăng độ bền cho mẫu.

Hình 8. ảnh hiển vi quang học của mẫu nung ở nhiệt độ 850oC (a) và 1000oC (b)

4. Kết luận

Trong khoảng thay đổi của M từ 3 đến 5 và nhiệt độ thiêu kết từ 850 đến 1000°C thấy rằng khi tăng M thì độ bền và tỷ trọng của khuôn giảm, độ xốp của nó tăng. Ngược lại, khi tăng nhiệt độ thiêu kết, độ bền và tỷ trọng của khuôn tăng, độ xốp của nó giảm. Để bảo đảm độ bền và độ xốp của khuôn hợp lý nhất nên chọn M = 4 và T = 950°C. Khi đó tính chất của khuôn gốm đạt tương đương với các loại khuôn gốm sử dụng các chất dính cao cấp khác như colloidal silica hay ethylsilicate.

[symple_box color="yellow" text_align="left" width="100%" float="none"]

Tài liệu trích dẫn

- H. Saridikmen, N. Kuskonmaz, Ceramics International, 31, 2005, P.873–878

- S. Jones, C. Yuan, Journal of Materials Processing Technology 135, 2003, P.258–265

- Horacio E. Bergna, Wilmington, Del., United States Patent No. 197747

- F. Jorge Lino, T. Pereira Duarte, Journal of Materials Processing Technology, 142, 2003, P.628–633

- C. Yuan, S. Jones, Journal of the European Ceramic Society, 23, 2003, P. 399–407

[/symple_box][symple_clear_floats]