Ảnh hưởng của làm nguội trực tiếp bằng nước trong quá trình cán nóng đến cơ tính và bề mặt thép xây dựng

06/12/2017

Việc giảm thiểu khả năng thoát cácbon trên bề mặt vật cán và nhận được chất lượng bề mặt vật cán cao (mức độ ôxy hóa bề mặt tối thiểu và đồng đều) cho phép tiến hành kéo dây cán ổn định và năng suất cao.

Effect of direct water cooling in production of hot rolled steels on its surface quality and mechanical properties

Nguyễn Đăng Khoa Khoa Công nghệ vật liệu, trường ĐHBK, ĐHQG Tp.HCM Lưu Phương Minh Khoa Cơ khí, trường ĐHBK, ĐHQG Tp.HCM

TÓM TẮT

Đã nghiên cứu ảnh hưởng của quá trình làm nguội bằng nước khi cán nóng thép xây dựng thông dụng đến cơ tính và bề mặt sản phẩm. Đã xác định được công nghệ làm nguội và áp dụng vào sản xuất cho các mác thép xây dựng thông dụng CT38, CT51, SD390,… để đạt được mục đích giảm ôxy hóa bề mặt (giảm tiêu hao kim loại, tăng chất lượng bề mặt) và cải thiện cơ tính.

ABSTRACT

The effects of the water cooling process in making construction steels by hot-rolling on mechanical properties and surface quality of the product were studied. The cooling technology applied to common contruction steel (such as: grade CT38, CT51, SD390,…) reduced surface oxidation of steels (reduced metal consumption, increased surface quality) and improved its mechanical properties.

1. Mở Đầu

Các đòi hỏi quan trọng nhất đối với cán nóng thép xây dựng là giảm thiểu mức độ mất mát kim loại do bị ôxy hóa; sự đồng đều hóa cao số lượng vảy sắt theo tiết diện của thanh; tổ chức kim loại có thể được điều chỉnh trong một giới hạn rộng để có cơ tính theo yêu cầu sử dụng [1, 2]. Sự nhiệt luyện sản phẩm thép cán để tăng cơ tính cho phép làm giảm tiêu hao kim loại và đạt năng suất cao khi tiến hành sản xuất thép cán nóng cũng như giảm chi phí nguyên vật liệu khi hợp kim hóa [3, 4]. Việc giảm thiểu khả năng thoát cácbon trên bề mặt vật cán và nhận được chất lượng bề mặt vật cán cao (mức độ ôxy hóa bề mặt tối thiểu và đồng đều) cho phép tiến hành kéo dây cán ổn định và năng suất cao. Thêm vào đó, việc giảm mức độ mất mát kim lọai do bị ôxy hóa trong điều kiện sản xuất công nghiệp có ý nghĩa kinh tế rất lớn.

Hiện nay phần lớn các dây thép cán nóng được sản xuất trên dây chuyền máy cán liên tục, việc tăng vận tốc cán dẫn đến tăng nhiệt độ kết thúc của vật cán, yếu tố này cũng như việc cuộn thành các cuộn lớn sẽ làm giảm chất lượng bề mặt của thép thành phẩm.

Dưới đây sẽ giới thiệu một số kết quả về ảnh hưởng tới cơ tính và mức độ ôxy hóa bề mặt của thép cán khi áp dụng chế độ làm nguội trực tiếp ngay trên dây chuyền sản xuất thép cán nóng [5, 6]. Trong sản xuất công nghiệp thép cán nóng, nước được chọn làm dung môi làm nguội vì tính chất trao đổi nhiệt phù hợp, sử dụng an toàn và giá thành hợp lý. Có nhiều phương pháp cường hóa quá trình làm nguội, như làm nguội trực tiếp sau máy cán và/hoặc ở trong máy cuộn, sau khi cuộn (đối với thép dây).

Các nhiệm vụ trên trong thực tế có thể giải quyết được bằng phương pháp làm nguội vật cán bằng nước qua các buồng làm nguội ở phía sau giá cán cuối cùng cho đến trước thiết bị cuộn (đối với thép dây) hoặc sàn nguội (đối với thép thanh) [1-2].

Quá trình làm nguội nhanh đã cải thiện cơ tính của thép cacbon thấp, sẽ làm tăng cả giới hạn bền lẫn tính dẻo. Khi làm nguội các mác thép cacbon cao sẽ có các khả năng thay đổi tổ chức và cơ tính của kim loại, điều này cần thiết trong quá trình sử dụng cũng như khi gia công tiếp và đã giảm thất thoát cácbon [4-6].

2. Thực nghiệm

Thí nghiệm được tiến hành tại xưởng cán thép của Nhà máy Thép Thủ Đức (Vikimco) – với thiết bị của Đài loan lắp đặt từ 1994. Sản phẩm Φ10 - Φ32 các mác thép CT38 - CT51 (TCVN); Gr40 - Gr60 (ASTM) và các mác tương đương từ phôi thiết diện vuông 100x100, 110x110 hoặc 120x120, công suất thiết kế 120.000 tấn/năm. Thiết bị xử lý nhiệt thí nghiệm được lắp đặt ngay sau giá cán cuối cùng và trước sàn nguội. Do lắp đặt trực tiếp trên dây chuyền sản xuất nên cần các biện pháp thích hợp để không ảnh hưởng xấu đến năng suất và đặc biệt là chất lượng sản phẩm phải được kiểm soát chặt chẽ.

Trong suốt thời gian làm thí nghiệm đã có khoảng 30.000 tấn sản phẩm đã được qua hệ thống xử lý nhiệt. Năng suất, chất lượng sản phẩm được nâng cao và không gây ra sự cố đáng kể. Đã kiểm tra thành phần hoá học bằng máy phân tích quang phổ phát xạ Spectro Max CCD 2567 / 00 (Spectro – Germany), theo tiêu chuẩn ASTM 415-95, với độ chính xác 0,001 % ở điều kiện nhiệt độ 24±2°C và độ ẩm 55±5%.

Đánh giá cơ tính mẫu trên máy thử vạn năng 100T: giới hạn bền RM, giới hạn chảy RP, độ dãn dài tương đối A5; độ uốn nguội 180° bằng máy thuỷ lực có gối theo tiêu chuẩn để kiểm tra độ dẻo. Nghiên cứu tổ chức kim loại của các mẫu thép bằng kính hiển vi quang học, độ phóng đại 400. Các thiết bị đo nhiệt độ hồng ngoại cầm tay, nhiệt kế thủy ngân, đồng hồ đo áp suất, đồng hồ bấm giờ đã được sử dụng để đo các thông số kỹ thuật.

3. Kết quả và thảo luận

3.1. Sự thay đổi nhiệt độ thanh thép khi xử lý nhiệt

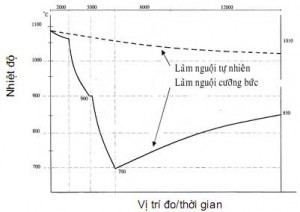

So sánh nhiệt độ bề mặt thanh thép Φ14 –CT51 từ khi ra khỏi giá cán cuối cùng đến khi tới sàn nguội, trong 2 trường hợp, không làm nguội và làm nguội cưỡng bức trong nước áp suất 0,5 MPa; lượng nước tiêu thụ 55 m3/h, thực hiện bằng dụng cụ đo nhiệt độ hồng ngoại, kết quả cho trên hình 1.

Hình 1. Đồ thị so sánh nhiệt độ bề mặt thép cán với 2 chế độ làm nguội

Như vậy khi làm nguội cưỡng bức, nhiệt độ bề mặt thanh thép giảm đi đáng kể: ban đầu sau khi qua hộp nước, nhiệt độ giảm (350-400)°C; sau khi đồng đều nhiệt độ bằng cách tự ram trên đường tới sàn nguội, nhiệt độ bề mặt thanh thép tăng lên, mức độ giảm trung bình khoảng 200°C. Do nhiệt độ bề mặt giảm nên mức độ ôxy hoá kim loại giảm nhiều, thêm vào đó là lớp vỏ ôxýt mới hình thành ở nhiệt độ thấp hơn nên có thành phần chủ yếu là Fe3O4 và Fe3O4 sít chặt và bền chắc hơn (hạn chế sự hình thành FeO).

3.2 Sự thay đổi tổ chức hạt và cơ tính của thép

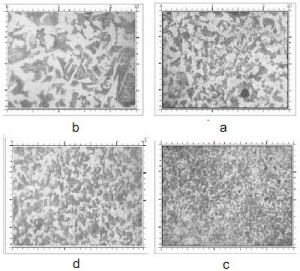

Các thí nghiệm được thực nghiệm với 2 sản phẩm thép CT 51 Φ14 và Φ22. Sử dụng nước áp suất 0.6 MPa. Lượng nước tiêu thụ 60 m3/h. Mẫu được quan sát tổ chức với độ phóng đại x400. Tổ chức kim loại đã thay đổi đáng kể sau làm nguội: kích thước hạt nhỏ đi. Đối với sản phẩm lớn thì độ mịn của hạt thấp (hình 2). Điều này có thể giải thích là do mức độ thoát nhiệt với cùng một chế độ phun nước ở sản phẩm lớn kém hơn so với sản phẩm nhỏ (lượng nhiệt tích trữ trong thanh thép lớn nhiều hơn nên nhiệt độ đồng đều sau khi kết thúc làm nguội cao hơn); ngoài ra còn do tổng lượng biến dạng của sản phẩm lớn nhỏ hơn.

Hình 2: Tổ chức kim loại khi không và có làm nguội a) Φ14 Không làm nguội cưỡng bức b/ Φ14 Làm nguội ở chế độ 0,6 MPa-60 m3/h c/ Φ22 Không làm nguội cưỡng bức d/ Φ22 Làm nguội ở chế độ 0,6 MPa-60 m3/h

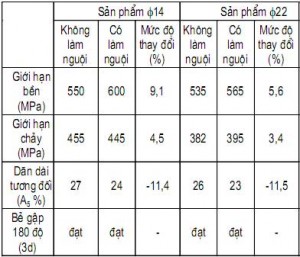

Mẫu được kiểm tra cơ tính với 3 thông số giới hạn bền (RM), giới hạn chảy (RP) và độ dãn dài tương đối (A5), ngoài ra còn kiểm tra uốn gập 180 độ (gối uốn 3d). Sử dụng máy kéo vạn năng và máy uốn thủy lực để thử cơ tính, kết quả nêu trong bảng 1. Cơ tính sản phẩm Φ14 và Φ22 có sự khác biệt do 2 yếu tố chính: Tổng lượng biến dạng của 2 sản phẩm là khác nhau, thành phần hoá học 2 mẻ thép có khác nhau (Ceq khác nhau).

Bảng 1. Sự thay đổi cơ tính thép CT51 khi làm nguội

Do đó, khi phân tích kết quả chỉ quan tâm đến sự thay đổi cơ tính trong từng sản phẩm. Khi có làm nguội giới hạn bền và chảy tăng từ 3 đến 9%, độ dãn dài tương đối giảm. Kiểm tra uốn 180 độ, đều đạt trong tất cả các trường hợp. Mức độ tăng RM và RP nói chung không lớn, tuy nhiên sự giảm đáng kể hệ As cần được xem xét tiếp.

3.3. Ảnh hưởng của áp lực phun nước làm nguội

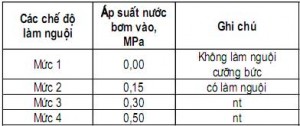

Nói chung, biện pháp xử lý nhiệt để thay đổi cơ tính chỉ sử dụng khi thành phần hoá học của thép ở giới hạn thấp của mác thép (Ceq trong vùng thấp). Để áp dụng trong thực tế sản xuất cần phải xem xét chế độ làm nguội riêng cho từng lô sản phẩm bằng cách thay đổi áp lực nước. Lấy 4 mẫu trong cùng điều kiện cán và cùng mẻ thép khi đang cán ổn định (ở 2 mác thép là CT51 và Gr60) cho một số sản phẩm Φ10, Φ14, Φ18, Φ22 có vận tốc cán 10,5 - 4,5 m/s, thép tròn gân). Các mẫu nói trên được làm nguội khác nhau (bảng 2). Nhiệt độ nước vào-ra buồng giải nhiệt, nhiệt độ thanh thép sau khi ra khỏi giá cán trong các trường hợp và lưu lượng nước sử dụng đã được đo trong quá trình thực nghiệm.

Bảng 2: Các chế độ làm nguội cưỡng bức

3.3.1 Sự thay đổi nhiệt độ thanh thép khi xử lý nhiệt

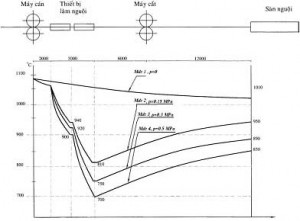

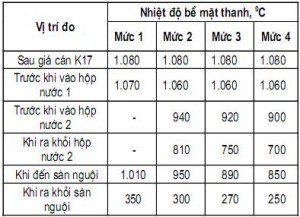

Nhiệt độ thanh thép Φ14 –CT51 từ khi ra khỏi giá cán cuối cùng đến khi tới sàn nguội ở các chế độ làm nguội khác nhau được đo bằng dụng cụ đo nhiệt hồng ngoại, kết quả nêu ở bảng 3 và hình 3. Thấy rõ sự chênh lệch nhiệt độ thanh thép từ sau khi cán đến khi ra khỏi sàn nguội tăng theo áp lực nước làm nguội, từ 730 đến 830°C.

Hình 3. Nhiệt độ thanh thép Φ14 - CT51 từ khi ra khỏi giá cán cuối cùng đến khi tới sàn nguội ở các chế độ làm nguội

Bảng 3: Nhiệt độ thanh thép Φ14 –CT51

3.3.2. Sự hình hình thành lớp ôxýt kim loại trên bề mặt thép

Quan sát bằng mắt đã thấy rõ sự khác biệt giữa sản phẩm có làm nguội cưỡng bức và không làm nguội. Đối với các sản phẩm không làm nguội thì lớp ôxýt tạo thành nhiều hơn với các mảng bong rộp, có màu xám bạc, bề mặt không láng đẹp. Đối với sản phẩm có làm nguội thì lớp ôxýt bề mặt mỏng hơn, sản phẩm có màu xanh xám, không có hiện tượng phồng rộp. Không quan sát thấy sự khác biệt của lớp vỏ ôxýt ở các chế độ làm nguội khác nhau khi quan sát bằng mắt thường và bằng kính lúp (x10).

Như vậy, phương pháp xử lý nhiệt giải quyết khá tốt vấn đề hình thành vẩy rộp do thép bị ôxy hoá bề mặt.

3.3.3. Sự thay đổi tổ chức hạt

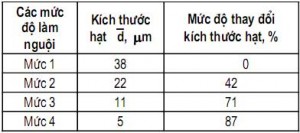

Thí nghiệm được thực hiện với sản phẩm là Φ16 – CT51. Mẫu chụp hiển vi có phóng đại x400 (hình 4) và kích thước hạt các mẫu xem ở bảng 4.

Hình 4. Tổ chức thép CT51 – sản phẩm Φ16 a.b.c.d làm nguội mức 1, 2, 3, 4

Bảng 4. Sự thay đổi kích thước hạt khi làm nguội

Kết quả phân tích ảnh tổ chức tế vi cho thấy:

- Kích thước hạt giảm nhiều khi tăng áp lực nước do thép được làm nguội với tốc độ ngày càng tăng. ở chế độ làm nguội M4, kích thước hạt giảm 8% so với khi không làm nguội.

- Vì ảnh tổ chức được quan sát tại lõi thanh nên có thể chờ đợi tổ chức hạt sẽ mịn hơn tại vùng bề mặt.

- Các vết tạp chất quan sát thấy ở mẫu không tẩm thực làm cho cơ tính thay đổi.

Nguyên nhân của tạp chất là do quá trình tinh luyện không triệt để.

3.3.4. Sự thay đổi cơ tính vật cán

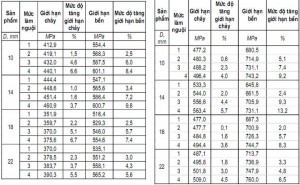

Tính chất cơ học được kiểm tra với các thông số: giới hạn bền (RM), giới hạn chảy (RP), độ dãn dài tương đối (A5) và kiểm tra uốn 180° cho 4 bộ mẫu là Φ12, Φ14, Φ18 và Φ22. Trong mỗi thí nghiệm thực hiện 4 chế độ làm nguội khác nhau (bảng 4) với 2 mác thép CT51 và Gr60.

Bảng 5 . Thay đổi cơ tính của thép CT51 trong các chế độ làm nguội khác nhau Bảng 6. Thay đổi cơ tính của thép Gr60 trong các chế độ làm nguội khác nhau

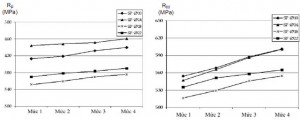

Hình 5. Thay đổi giới hạn chảy của thép CT51 ở các chế độ làm nguội Hình 6. Thay đổi giới hạn bền của thép CT51 ở các chế độ làm nguội

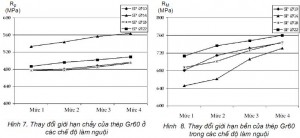

Như vậy, mỗi mác thép lấy 4 bộ mẫu, mỗi bộ mẫu thử ở 4 chế độ nhiệt khác nhau. Sử dụng máy thử vạn năng và máy uốn thủy lực để xác định cơ tính, kết quả được đưa trong các bảng. Thay đổi RM và RP của thép CT51 trong các chế độ làm nguội khác nhau xem bảng 5, của thép Gr60 xem bảng 6. Đồ thị hình 5 và 6 cho thấy sự thay đổi đó của thép CT51 và đồ thị hình 7 và 8 là của thép Gr60

Phân tích kết quả trên thấy rằng:

- Cơ tính thép Gr60 và thép CT51 trong cùng chế độ làm nguội, thay đổi khác nhau là do Ceq khác nhau.

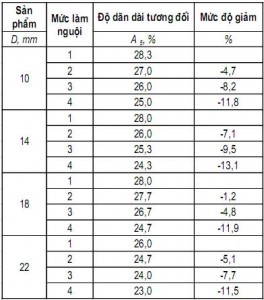

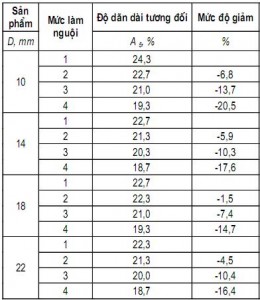

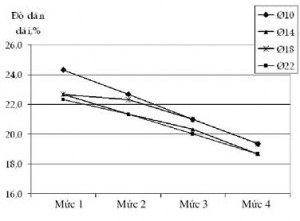

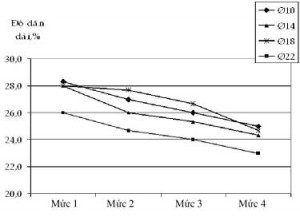

- Khi làm nguội ở các chế độ khác nhau nhưng xu hướng chung là khi tăng cường độ làm nguội (bằng cách tăng áp suất) thì giới hạn bền và giới hạn chảy đều tăng dần. Sự thay đổi độ dãn dài (As) của thép CT51 và Gr 60 khi làm nguội khác nhau được nêu trên các bảng 7, hình 9 và bảng 8, hình 10 tương ứng.

Hình 7 và 8

|

|

|

Bảng 7. Thay đổi độ dãn dài của thép CT51 trong các chế độ làm nguội khác nhau |

Bảng 8. Thay đổi độ dãn dài của thép Gr60 trong các chế độ làm nguội khác nhau |

|

|

|

Hình 9. Thay đổi độ dãn dài của thép CT51trong các chế độ làm nguội |

Hình 10. Thay đổi độ dãn dài của thép Gr60 trong các chế độ làm nguội |

Từ các kết quả trên thấy rằng: :

- Trong khi RM và RP tăng thì độ dãn dài tương đối giảm khi tăng áp suất, nhưng các giá trị này vẫn nằm trong độ tiêu chuẩn cho phép. ảnh hưởng của tốc độ nguội đối với các thép HSLA cao hơn đối với các loại thép cácbon thông thường.

- Việc xử lý nhiệt đã làm thay đổi cơ tính thép thành phẩm. Với các mác thép hiện có thì sự thay đổi đó đã đảm bảo được cơ tính theo các tiêu chuẩn đăng ký. Vì vậy, trong thực tế chỉ áp dụng phương pháp này khi cần thay đổi khoảng (3- 8)% cơ tính. Với yêu cầu thay đổi cơ tính cao hơn cần phải thử nghiệm với thiết bị có thể tạo được áp suất nước lên tới 3 MPa và lưu lượng lớn hơn. Từ những kết quả thử nghiệm trên, đã xây dựng được qui trình làm nguội cưỡng bức khi sản xuất tại xưởng cán thép với những khuyến cáo sau:

- Yêu cầu về cơ tính cho từng lô sản phẩm là cơ sở để chọn chế độ làm nguội thích hợp. Khi Ceq ở giới hạn thấp (đối với từng mác thép) cơ tính tương ứng sẽ ở giới hạn dưới, do đó cần làm nguội ở mức độ cao (0,5 MPa - 70 m3/h là áp suất - lưu lượng có thể đạt được tối đa của hệ thống hiện có). Đối với truờng hợp Ceq ở cận trên của tiêu chuẩn thì không được sử dụng áp suất cao hơn 0,15 MPa vì có khả năng biến cứng - thép không đạt yêu cầu về tính dẻo.

- Trong trường hợp chỉ cần giảm ôxy hoá bề mặt để tránh tình trạng rộp vảy, cần thiết phải duy trì nước làm nguội ở áp suất (0.1-0.15) MPa (lưu lượng tương ứng với các sản phẩm, khoảng 30-50 m3/h).

- Sử dụng 03 thiết bị làm nguội riêng biệt cho 3 nhóm sản phẩm: Φ10-14, Φ16-22, Φ25-32. Các ống này có kích thước đảm bảo tính lắp lẫn và được chọn lựa theo thông số tối ưu để phù hợp với các sản phẩm trong nhóm.

- Cần xác định thời gian cài đặt rơle điều khiển đóng-mở các van điện từ cho nước và khí nén đối với từng sản phẩm.

4. Kết luận

- Sự thay đổi nhiệt độ bề mặt ngoài thanh thép ớ các chế độ giải nhiệt khác nhau phụ thuộc vào áp suất nước làm nguội. Kết quả đo phù hợp với tính toán lý thuyết.

- Việc tạo thành lớp vảy oxýt giảm đáng kể khi sử dụng thiết bị xử lý nhiệt. Trên bề mặt thanh thép chỉ còn lớp vảy xám xanh mỏng. Hiện tượng bong rộp bị loại trừ khi làm nguội cưỡng bức.

- Kích thước hạt giảm đáng kể khi tăng mức độ làm nguội; cơ tính thay đổi rõ rệt. Đối với sản phẩm lớn thì độ hạt kém mịn hơn so với sản phẩm nhỏ ở cùng chế độ làm nguội.

- Khi tốc độ làm nguội cưỡng bức tăng dần thì giới hạn bền và giới hạn chảy tăng và độ dãn dài tương đối giảm, tuy nhiên độ dãn dài vẫn còn đảm bảo các yêu cầu của tiêu chuẩn mác thép.

- Đã xây dựng được qui trình làm nguội cho việc xử lý nhiệt tại xưởng cán thép. Các thông số của hệ thống được tính lý thuyết và hiệu chỉnh trong thực tế sản xuất. Việc đưa hệ thống xử lý nhiệt vào sử dụng trong thực tế có hiệu quả cao đã khẳng định tính đúng đắn của lý thuyết.

[symple_box color="green" text_align="left" width="100%" float="none"]

TÀI LIỆU THAM KHẢO

- Sorokina V. G., Spravotrik stalei I splavov, Moscow, Masinostroenie, 1989

- Rolling mill division, Pomini News, 29/1992 và 34/1993.

- Zuyev V. M., A laboratory manual for trainess in heat treatment, Mir Published, Moscow, 1985

- Bimal K. P, Surendk, Impact toughness of high strength low-alloy TMT reinforcement ribbed bar, Indian Academy of Science, 8-2002

- Akimenko A. D., Osobenosti teplootdadtri pri struinom i forsunotrom okhladeni nagretukh poverkhnostei, Metallovedenie I termitreskaia obrabotka metalov, N-12, 1964

- Selikob A.I., Teoria prokatki, Izdatelstvo Metallurgia, 1982

[/symple_box][symple_clear_floats]