Trang chủ / Công trình nghiên cứu / Ảnh hưởng của các yếu tố công nghệ đến quá trình tổng hợp AlN bằng phản ứng khí/lỏng in-situ

Ảnh hưởng của các yếu tố công nghệ đến quá trình tổng hợp AlN bằng phản ứng khí/lỏng in-situ

07/12/2017

Đã tổng hợp AlN trên cơ sở phản ứng giữa khí Ni tơ và nhôm lỏng in-situ. Các yếu tố công nghệ quan trọng nhất là lưu lượng khí thổi, nhiệt độ và thời gian thổi đã được khảo sát...

Influence of the technological factors on synthesis of AlN via gas-liquid reaction in-situ

Nguyễn Hồng Hải1*, Nguyễn Quốc Tuấn2 1* Viện Khoa học và Kỹ thuật Vật liệu, Trường Bách khoa Hà Nội Số 01, Đại Cồ Việt, Hà Nội 2 Khoa Cơ khí, Trường Đại học Công nghiệp Hà Nội, Minh Khai, Từ Liêm, Hà Nội *Email:hai.nguyenhong@hust.edu.vn tuancadd@gmail.com

Ngày nhận bài: 6/8/2016, Ngày duyệt đăng: 16/9/2016

TÓM TẮT

Đã tổng hợp AlN trên cơ sở phản ứng giữa khí Ni tơ và nhôm lỏng in-situ. Các yếu tố công nghệ quan trọng nhất là lưu lượng khí thổi, nhiệt độ và thời gian thổi đã được khảo sát. Các mẫu được đánh giá bằng hiển vi quang học, nhiễu xạ rơngen, SEM và EDX. Kết quả cho thấy các phần tử AlN có kích thước nhỏ mịn từ vài tram nano đến vài m, phân bố đều trên nền nhôm. Các thông số công nghệ tối ưu là: lưu lượng khí 0,2 lít/phút, nhiệt độ phản ứng 1150 oC, thời gian sục khí 2 giờ. Từ khóa: sục khí, tổ chức tế vi, hợp kim nhôm, nhôm nitride, composite kim loại, phương pháp in-situABSTRACT

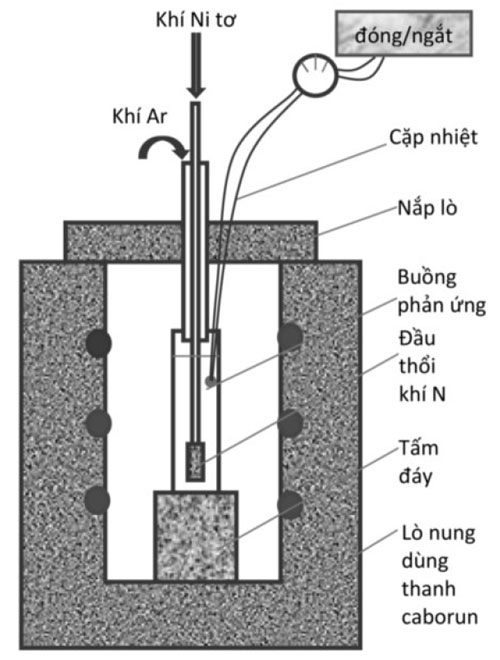

AlN particles were successfully synthesized by the reaction in-situ between nitrogen gas and liquid aluminum. The most important technological factors such as nitrogen gas rate, temperature of the melt and reaction time were investigated. The specimen microstructure, phase and chemical compositons were evaluated with optical microscopy, X-ray diffraction, SEM and EDX, showing that the AlN particles have the size in the range from sev- eral hundreds nanometer to some micrometes. The optimal technological parameters are: nitrogen rate 0.2 l/min, melt temperature 1150 oC, blowing time 2 hours. Keywords: Gas injection, microstructure formation, aluminum alloys, aluminum nitride; metal composite; In-situ methods; 1. ĐẶT VẤN ĐỀ Compozit nền nhôm được tăng bền với các hạt gốm đang được sử dụng ngày càng rộng rãi hơn trong các lĩnh vực ôtô và hành không, vũ trụ và hầu hết trong công nghiệp vi xử lý. Trong ngành công nghiệp ôtô, vật liệu compozit nhôm dùng làm các chi tiết có khối lượng thấp hơn nhưng lại có độ bền, độ cứng vững, chịu mài mòn và chịu nhiệt cao được cải thiện. Kích thước hạt tăng bền trong vật liệu compozit có ảnh hưởng rõ rệt đến mô hình phá hủy, độ bền, độ dẻo. Giảm kích thước hạt tăng bền đến mức gần nano hoặc nano có cải thiện đáng kể cơ tính của vật liệu ở nhiệt độ phòng cũng như nâng cao tính chất nhiệt và tính dẫn điện. Hơn nữa, kích thước mịn của các hạt tăng bền hạn chế phá hủy cấu trúc tại nhiệt độ cao, là yếu tố cần thiết để ứng dụng vào động cơ Diesel tốc độ cao. Tuy nhiên việc tổng hợp vật liệu để đạt được các yêu cầu như trên thì pha tăng bền phải ổn định nhiệt động học, không gây nứt và phải liên kết tốt với kim loại nền. Các phương pháp chế tạo truyền thống (ex- situ) dựa trên cơ sở thêm các hạt tăng bền vào nền kim loại (ví dụ khuấy cơ học, luyện kim bột và các kỹ thuật thấm) có nhiều hạn chế khi thực hiện với các hạt có kích thước nano, vì ở kích thước này các hạt có xu hướng kết tụ và hầu như không có liên kết tốt giữa các hạt tăng bền và nền ở bề mặt tương tác. Các phương pháp ex-situ tiên tiến hơn như phun lắng đọng, tổng hợp bằng plasma, rung siêu âm đều có giá thành cao. Bởi vậy các phương pháp ex-situ đang dần được thay thế bởi các phương pháp in-situ cho phép tạo ra các hạt tăng bền phân bố tốt, kích thước hạt nhỏ, rõ ràng, ổn định nhiệt động học bề mặt tương tác hạt/nền. Bản chất của phương pháp này là tổng hợp các hạt gốm tăng bền nano trong hợp kim bằng cách thổi khí với thành phần đặc trưng vào kim loại lỏng. Các hạt tăng bền hình thành từ phản ứng hóa học có kiểm soát giữa khí và kim loại lỏng. Khi các bọt khí Nitơ được sử dụng cho phản ứng với nhôm lỏng thì AlN sẽ được hình thành. Dựa trên những tính chất đáng quý của chúng như độ bền và độ cứng cao, độ dẫn nhiệt tốt (80-260 W m-1 K-1), hệ sốgiãn nở nhiệt thấp (4.510-6 K-1) [1] nên AlN là lựa chọn hạt tăng bền rất tốt cho hợp kim nhôm. 2. THỰC NGHIỆM Sơ đồ thiết bị thí nghiệm được trình bày trên hình 1. Hợp kim Al-15%Mg sau khi được nấu chảy (ở một lò điện trở thông thường khác, không trình bày trên hình), được khử khí, tinh luyện và được rót vào buồng phản ứng (khoảng 0.35 kg) và đưa vào một lò điện trở có thiết kế đặc biệt dùng để sục khí N2 ở nhiệt độ cao nhằm tạo AlN. Khí N2 trước khi đi vào buồng phản ứng được đi qua thiết bị sấy, hút ẩm và khử ôxi (không trình bày trên sơ đồ). Đầu sục khí N2 bằng gốm chịu nhiệt được đưa vào buồng phản ứng cách mặt đáy khoảng 5 mm rồi đậy kín lò. Trước khi đậy nắp lò, khí Ar được đưa vào để bảo vệ khối kim loại lỏng không bị ôxi hóa hoặc cháy Mg. Buồng phản ứng được đậy kín và được bảo vệ bằng khí A r (ở mức 0,3 - 0,5 lít/phút) để tạo điều kiện cho phản ứng tạo AlN xảy ra được thuận lợi. Khi nhiệt độ đạt đến 1150 oC, mở van khí N2 bắt đầu sục khí tạo phản ứng. Nhiệt độ buồng phản ứng được kiểm soát bởi một hệ thống cặp nhiệt, đồng hồ và thiết bị đóng/ngắt. Nhiệt độ sục khí được giữ ở 1150 oC, lưu lượng khí được giữ ở mức 0,2 lít phút, thời gian sục khí thay đổi từ 1,5 đến 3,5 giờ. Sau thời gian đã định buồng phản ứng được lấy ra khỏi buồng lò và kim loại lỏng được rót vào khuôn. Sản phẩm sau khi được làm nguội tiến hành gia công tạo mẫu để kiểm tra ảnh tổ chức trên kính hiển vi, nhiễu xạ rơngen (XRD) nhằm xác định thành phần pha cũng như chụp phổ điện tử quét (SEM) để xác định thành phần nguyên tố tại các vị trí khác nhau. Như vậy các thông số công nghệ cần khảo sát sẽ là: 1. Lưu lượng khí N2, được khảo sát trong khoảng 0,2 - 1,5 lít/phút. 2. Nhiệt độ sục khí: từ 1050 đến 1150 oC. 3. Thời gian sục khí, dao động trong khoảng 15 đến 6 giờ. [caption id="attachment_1762" align="aligncenter" width="500"] Hình 1. Sơ đồ thiết bị thí nghiệm[/caption]

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Ảnh hưởng của lưu lượng khí

[caption id="attachment_1759" align="aligncenter" width="300"]

Hình 1. Sơ đồ thiết bị thí nghiệm[/caption]

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Ảnh hưởng của lưu lượng khí

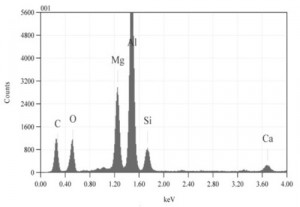

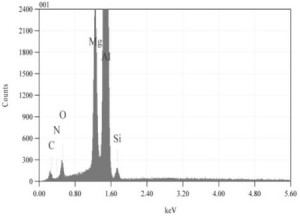

[caption id="attachment_1759" align="aligncenter" width="300"] Hình 2. Phổ EDX của mẫu M1: 1050 oC; 1,5lít/phút; 2 giờ[/caption]

[caption id="attachment_1760" align="aligncenter" width="300"]

Hình 2. Phổ EDX của mẫu M1: 1050 oC; 1,5lít/phút; 2 giờ[/caption]

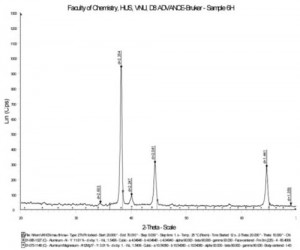

[caption id="attachment_1760" align="aligncenter" width="300"] Hình 3. Giản đồ nhiễu xạ rơngen của mẫu M3: 1050 oC; 1,5 lít/phút; 6 giờ[/caption]

Hình 2 biểu diễn phổ EDX của mẫu M1 được sục khí ở 1050 oC trong 2 giờ với lưu lượng khí là 1,5 lít phút: không thấy xuất hiện đỉnh của Nitơ. Khi tăng thời gian lên 6 giờ cũng không có gì thay đổi: trên giản đồ nhiễu xạ rơngen của mẫu M3 sục khí với những điều kiện tương tự trong khoảng thời gian 6 giờ cũng không xuất hiện các đỉnh của pha chứa N (hình 3). Việc giảm lưu lượng khí xuống gần một nửa (0,8 lít phút), sục ở nhiệt độ cao hơn (1100 oC) sau 6 giờ cũng không làm thay đổi kết quả: trên ảnh hiển vi quang học của mẫu M4 chỉ có các pha nền Al và pha Al8Mg5 dưới dạng các hạt nhỏ kích thước khoảng vài µm (do hợp kim ban đầu có chứa 15 % Mg). Rõ ràng là việc sục khí với lưu lượng quá cao làm các bọt khí nổi nhanh lên mặt thoáng kim loại và không đủ thời gian để phản ứng xảy ra, vì như đã biết, phản ứng tổng hợp AlN gồm 4 quá trình:

1) Khuếch tán các phân tử N2 phía lớp biên;

2) Hấp thụ các phân tử N2 lên mặt phân cách lỏng/khí

3) Phân rã các phân tử N2 thành nguyên tử

4) Phản ứng: Al (lỏng) + N (khí) = AlN (rắn) xảy ra tại mặt phân cách và trong bể kim loại lỏng khi các nguyên tử N khuếch tán về phía kim loại lỏng.

[caption id="attachment_1758" align="aligncenter" width="281"]

Hình 3. Giản đồ nhiễu xạ rơngen của mẫu M3: 1050 oC; 1,5 lít/phút; 6 giờ[/caption]

Hình 2 biểu diễn phổ EDX của mẫu M1 được sục khí ở 1050 oC trong 2 giờ với lưu lượng khí là 1,5 lít phút: không thấy xuất hiện đỉnh của Nitơ. Khi tăng thời gian lên 6 giờ cũng không có gì thay đổi: trên giản đồ nhiễu xạ rơngen của mẫu M3 sục khí với những điều kiện tương tự trong khoảng thời gian 6 giờ cũng không xuất hiện các đỉnh của pha chứa N (hình 3). Việc giảm lưu lượng khí xuống gần một nửa (0,8 lít phút), sục ở nhiệt độ cao hơn (1100 oC) sau 6 giờ cũng không làm thay đổi kết quả: trên ảnh hiển vi quang học của mẫu M4 chỉ có các pha nền Al và pha Al8Mg5 dưới dạng các hạt nhỏ kích thước khoảng vài µm (do hợp kim ban đầu có chứa 15 % Mg). Rõ ràng là việc sục khí với lưu lượng quá cao làm các bọt khí nổi nhanh lên mặt thoáng kim loại và không đủ thời gian để phản ứng xảy ra, vì như đã biết, phản ứng tổng hợp AlN gồm 4 quá trình:

1) Khuếch tán các phân tử N2 phía lớp biên;

2) Hấp thụ các phân tử N2 lên mặt phân cách lỏng/khí

3) Phân rã các phân tử N2 thành nguyên tử

4) Phản ứng: Al (lỏng) + N (khí) = AlN (rắn) xảy ra tại mặt phân cách và trong bể kim loại lỏng khi các nguyên tử N khuếch tán về phía kim loại lỏng.

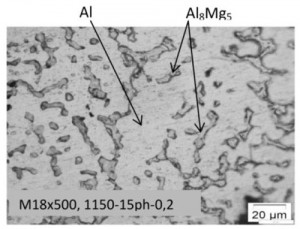

[caption id="attachment_1758" align="aligncenter" width="281"] Hình 4. ảnh hiển vi quang học mẫu M4: 1100 oC, 6 giờ, 0,8 lít/phút[/caption]

Hình ảnh mô phỏng quá trình sục khí trong cốc nước (mặc dù nước và nhôm lỏng có trọng lượng riêng khác nhau, tuy nhiên nhôm lỏng ở nhiệt độ cao hơn 1050 oC có độ nhớt rất thấp, có thể nói là gần tương đương với nước ở nhiệt độ thường -1,2x10-6 m2/s) cho thấy các bọt khí nổi lên rất nhanh, thời gian lưu lại trong cốc chưa đến 1s, do đó các bước phản ứng nói trên đều không kịp xảy ra (hình 5). Có thể nói quá trình sục khí này hoàn toàn tương tự như việc sục khí để khử khí thông thường.

[caption id="attachment_1757" align="aligncenter" width="197"]

Hình 4. ảnh hiển vi quang học mẫu M4: 1100 oC, 6 giờ, 0,8 lít/phút[/caption]

Hình ảnh mô phỏng quá trình sục khí trong cốc nước (mặc dù nước và nhôm lỏng có trọng lượng riêng khác nhau, tuy nhiên nhôm lỏng ở nhiệt độ cao hơn 1050 oC có độ nhớt rất thấp, có thể nói là gần tương đương với nước ở nhiệt độ thường -1,2x10-6 m2/s) cho thấy các bọt khí nổi lên rất nhanh, thời gian lưu lại trong cốc chưa đến 1s, do đó các bước phản ứng nói trên đều không kịp xảy ra (hình 5). Có thể nói quá trình sục khí này hoàn toàn tương tự như việc sục khí để khử khí thông thường.

[caption id="attachment_1757" align="aligncenter" width="197"] Hình 5. Hình ảnh mô phỏng quá trình sục khí: 0,8 lít/phút[/caption]

Tác giả Zheng và Reddy [1] có đưa ra cách tính thời gian “lưu trú” của bọt khí trong buồng phản ứng, τ, như sau:

Hình 5. Hình ảnh mô phỏng quá trình sục khí: 0,8 lít/phút[/caption]

Tác giả Zheng và Reddy [1] có đưa ra cách tính thời gian “lưu trú” của bọt khí trong buồng phản ứng, τ, như sau:

trong đó hL là chiều cao của bể kim loại lỏng, uB là tốc độ nổi của bọt, a là hệ số được xác định bởi các tính chất của kim loại lỏng và của bọt khí, n là chỉ số của phương trình năng lượng, dno là kích thước đầu thổi. Tuy nhiên do a phụ thuộc vào quá nhiều yếu tố (năng lượng bề mặt lỏng/khí, trọng lượng riêng của các pha lỏng và khí, chỉ số tính bất biến của chất lỏng, lực cản của pha lỏng) nên việc xác định theo công thức này trên thực tế gần như là không thực hiện được. Kết quả các thí nghiệm trên cho thấy cần giảm lưu lượng khí tới một giá trị thích hợp.

3.2. Ảnh hưởng của nhiệt độ sục khí

[caption id="attachment_1756" align="aligncenter" width="300"]

trong đó hL là chiều cao của bể kim loại lỏng, uB là tốc độ nổi của bọt, a là hệ số được xác định bởi các tính chất của kim loại lỏng và của bọt khí, n là chỉ số của phương trình năng lượng, dno là kích thước đầu thổi. Tuy nhiên do a phụ thuộc vào quá nhiều yếu tố (năng lượng bề mặt lỏng/khí, trọng lượng riêng của các pha lỏng và khí, chỉ số tính bất biến của chất lỏng, lực cản của pha lỏng) nên việc xác định theo công thức này trên thực tế gần như là không thực hiện được. Kết quả các thí nghiệm trên cho thấy cần giảm lưu lượng khí tới một giá trị thích hợp.

3.2. Ảnh hưởng của nhiệt độ sục khí

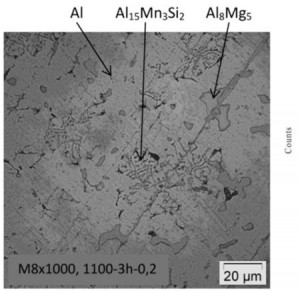

[caption id="attachment_1756" align="aligncenter" width="300"] Hình 6. ảnh hiển vi quang học mẫu M8: 1100 oC, 3 giờ, 0,2 lít/phút[/caption]

Hình 6 biểu diễn ảnh hiển vi quang học của mẫu M8 (sục khí ở 1100 oC trong khoảng thời gian 3 giờ) với lưu lượng khí đã điều chỉnh xuống mức 0,2 lít/phút. Tuy nhiên có thể thấy rằng AlN không hình thành, trong tổ chức chỉ có pha nền Al, các pha liên kim Al8Mg5 và Al15Mn3Si5 (có thể có một lượng nhỏ Mn và Si do tồn tại trong liệu đầu vào). Việc tăng lưu lượng khí lên một chút (0,3 lít/phút) cũng không làm thay đổi nhiều: phổ nguyên tố EDX mẫu M10 (hình 7) cho thấy có tồn tại N, nhưng đỉnh của nó rất yếu, gần như không nhận ra.

[caption id="attachment_1755" align="aligncenter" width="300"]

Hình 6. ảnh hiển vi quang học mẫu M8: 1100 oC, 3 giờ, 0,2 lít/phút[/caption]

Hình 6 biểu diễn ảnh hiển vi quang học của mẫu M8 (sục khí ở 1100 oC trong khoảng thời gian 3 giờ) với lưu lượng khí đã điều chỉnh xuống mức 0,2 lít/phút. Tuy nhiên có thể thấy rằng AlN không hình thành, trong tổ chức chỉ có pha nền Al, các pha liên kim Al8Mg5 và Al15Mn3Si5 (có thể có một lượng nhỏ Mn và Si do tồn tại trong liệu đầu vào). Việc tăng lưu lượng khí lên một chút (0,3 lít/phút) cũng không làm thay đổi nhiều: phổ nguyên tố EDX mẫu M10 (hình 7) cho thấy có tồn tại N, nhưng đỉnh của nó rất yếu, gần như không nhận ra.

[caption id="attachment_1755" align="aligncenter" width="300"] Hình 7. Phổ EDX mẫu M10: 1100 oC, 2 giờ, 0,3 lít/phút[/caption]

Có thể lý giải điều này như sau: ở nhiệt độ thường, nitơ khá trơ về mặt hóa học (do có liên kết ba rất bền), năng lượng của liên kết ba (EN≡N = 946 kJ/mol) lớn gấp 6 lần năng lượng liên kết đơn N–N (EN-N = 169 kJ/mol) nên ở 1100 oC vẫn chưa bị phân hủy rõ rệt thành nguyên tử (có tác giả cho rằng thậm chí là ở 3000 oC sự phân hủy của phân tử N2 thành nguyên tử N cũng không rõ ràng [2].

Tuy nhiên việc tăng nhiệt độ lên tới 3000 oC là không thực tế và không thể thực hiện được, và cũng theo nhiều tác giả [3,6] thì nhiệt độ phân rã của phân tử Nitơ nằm trong khoảng trên 1000 oC, bởi vậy nhiệt độ phản ứng được điều chỉnh tăng lên thành 1150 oC ở các thí nghiệm tiếp theo.

3.3. Ảnh hưởng của thời gian phản ứng

Với chế độ công nghệ đã chọn (nhiệt độ sục khí 1150 oC, lưu lượng khí 0,2 lít phút) thì thời gian sục khí được thay đổi từ 15 đến 3,5 giờ. Kết quả cho thấy rõ ràng là sau 15 các hạt AlN chưa thể hình thành do thời gian quá ngắn. Trên ảnh hiển vi quang học (hình 8) chỉ thấy pha nền Al và pha liên kim Al8Mg5. Bởi vậy thời gian sục khí đã được tăng đáng kể trong các thí nghiệm tiếp theo (từ 1,5 đến 3,5 giờ).

[caption id="attachment_1754" align="aligncenter" width="300"]

Hình 7. Phổ EDX mẫu M10: 1100 oC, 2 giờ, 0,3 lít/phút[/caption]

Có thể lý giải điều này như sau: ở nhiệt độ thường, nitơ khá trơ về mặt hóa học (do có liên kết ba rất bền), năng lượng của liên kết ba (EN≡N = 946 kJ/mol) lớn gấp 6 lần năng lượng liên kết đơn N–N (EN-N = 169 kJ/mol) nên ở 1100 oC vẫn chưa bị phân hủy rõ rệt thành nguyên tử (có tác giả cho rằng thậm chí là ở 3000 oC sự phân hủy của phân tử N2 thành nguyên tử N cũng không rõ ràng [2].

Tuy nhiên việc tăng nhiệt độ lên tới 3000 oC là không thực tế và không thể thực hiện được, và cũng theo nhiều tác giả [3,6] thì nhiệt độ phân rã của phân tử Nitơ nằm trong khoảng trên 1000 oC, bởi vậy nhiệt độ phản ứng được điều chỉnh tăng lên thành 1150 oC ở các thí nghiệm tiếp theo.

3.3. Ảnh hưởng của thời gian phản ứng

Với chế độ công nghệ đã chọn (nhiệt độ sục khí 1150 oC, lưu lượng khí 0,2 lít phút) thì thời gian sục khí được thay đổi từ 15 đến 3,5 giờ. Kết quả cho thấy rõ ràng là sau 15 các hạt AlN chưa thể hình thành do thời gian quá ngắn. Trên ảnh hiển vi quang học (hình 8) chỉ thấy pha nền Al và pha liên kim Al8Mg5. Bởi vậy thời gian sục khí đã được tăng đáng kể trong các thí nghiệm tiếp theo (từ 1,5 đến 3,5 giờ).

[caption id="attachment_1754" align="aligncenter" width="300"] Hình 8. ảnh hiển vi quang học mẫu M18: 1150 oC; 15; 0,2lít/phút[/caption]

Các kết quả phân tích EDX cho thấy các hạt AlN được hình thành khá rõ rệt sau khoảng thời gian thổi từ 1,5 đến 3,5 giờ.

Kết quả phân tích EDX cho mẫu 29 - sục khí 1,5 giờ (hình 9, spectrum 12) cho thấy tỷ phần theo trọng lượng của phần tử này là Al:N = 61,3:30,5 ≈ 2, hoàn toàn tương đương với tỷ lệ giữa khối lượng nguyên tử chuẩn của Al (27 Ar) và N (14 A r) ≈ 1,93. Như vậy có thể kết luận đây chính là các phần tử AlN. Cũng tương tự như vậy đối với mẫu 30 (sục khí lâu hơn: 3,5 giờ), các phần tử được hình thành có tỷ phần khối lượng là Al:N = 63,2:32,8 = 1,927 (hình 10, spectrum 15), cũng tương đương với tỷ lệ giữa khối lượng nguyên tử chuẩn của Al và N và cũng cho phép kết luận đó chính là các phần tử AlN.

[caption id="attachment_1753" align="aligncenter" width="300"]

Hình 8. ảnh hiển vi quang học mẫu M18: 1150 oC; 15; 0,2lít/phút[/caption]

Các kết quả phân tích EDX cho thấy các hạt AlN được hình thành khá rõ rệt sau khoảng thời gian thổi từ 1,5 đến 3,5 giờ.

Kết quả phân tích EDX cho mẫu 29 - sục khí 1,5 giờ (hình 9, spectrum 12) cho thấy tỷ phần theo trọng lượng của phần tử này là Al:N = 61,3:30,5 ≈ 2, hoàn toàn tương đương với tỷ lệ giữa khối lượng nguyên tử chuẩn của Al (27 Ar) và N (14 A r) ≈ 1,93. Như vậy có thể kết luận đây chính là các phần tử AlN. Cũng tương tự như vậy đối với mẫu 30 (sục khí lâu hơn: 3,5 giờ), các phần tử được hình thành có tỷ phần khối lượng là Al:N = 63,2:32,8 = 1,927 (hình 10, spectrum 15), cũng tương đương với tỷ lệ giữa khối lượng nguyên tử chuẩn của Al và N và cũng cho phép kết luận đó chính là các phần tử AlN.

[caption id="attachment_1753" align="aligncenter" width="300"] Hình 9. Phổ EDX cho mẫu M29

Hình 9. Phổ EDX cho mẫu M29Thời gian thổi: 1,5 h; Lưu lượng khí N2: 0,2 lít/phút; Nhiệt độ phản ứng: 1150 oC[/caption] [caption id="attachment_1752" align="aligncenter" width="300"]

Hình 10. Phổ EDX cho mẫu M30

Hình 10. Phổ EDX cho mẫu M30Thời gian thổi: 3,5 h; Lưu lượng khí N2: 0,2 lít/phút; Nhiệt độ phản ứng: 1150 oC[/caption] [caption id="attachment_1750" align="aligncenter" width="300"]

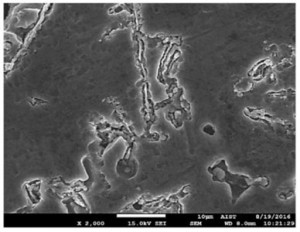

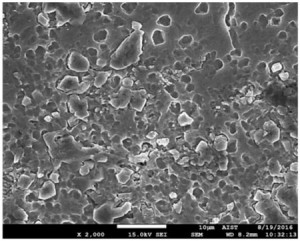

Hình 11. ảnh hiển vi điện tử quét mẫu M29

Hình 11. ảnh hiển vi điện tử quét mẫu M29Thời gian thổi: 1,5 h; Lưu lượng khí N2: 0,2 lít/phút; Nhiệt độ phản ứng: 1150 oC[/caption] [caption id="attachment_1751" align="aligncenter" width="300"]

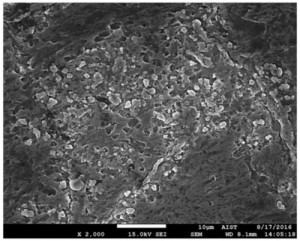

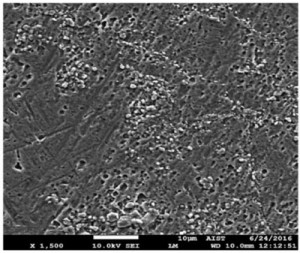

Hình 12. ảnh hiển vi điện tử quét mẫu M26

Hình 12. ảnh hiển vi điện tử quét mẫu M26Thời gian thổi: 3 h; Lưu lượng khí N2: 0,2 lít/phút; Nhiệt độ phản ứng: 1150 oC[/caption] [caption id="attachment_1749" align="aligncenter" width="300"]

Hình 13. ảnh hiển vi điện tử quét mẫu M30

Hình 13. ảnh hiển vi điện tử quét mẫu M30Thời gian thổi: 3,5 h; Lưu lượng khí N2: 0,2 lít/phút; Nhiệt độ phản ứng: 1150 oC[/caption] Ảnh SEM (hình 11 - mẫu M29) cho thấy các phần tử tăng bền đã được hình thành khi thời gian phản ứng tăng lên đến 1,5 giờ; với kích thước từ vài trăm nano đến một µm, tuy nhiên mật độ của chúng còn khá thưa thớt và phân bố chủ yếu ở biên giới hạt được tẩm thực sâu. Tuy nhiên, khi tăng thời gian phản ứng lên 3 và 3,5 giờ (hình 12 và 13, tương ứng với các mẫu M26, M30) các phần tử đã dày đặc hơn rất nhiều, có kích thước lớn hơn đôi chút (khoảng 1 - 3 µm) do tiếp xúc lâu hơn với kim loại lỏng và chúng cũng phân bố đều hơn trên nền chứ không chỉ tập trung ở biên giới hạt như trường hợp mẫu 29. [caption id="attachment_1748" align="aligncenter" width="300"]

Hình 14. ảnh hiển vi điện tử quét mẫu M19

Hình 14. ảnh hiển vi điện tử quét mẫu M19Thời gian thổi: 3,5 h; Lưu lượng khí N2: 0,3 lít/phút; Nhiệt độ phản ứng: 1150 oC[/caption] Việc tăng lưu lượng khí lên mức 0,3 lít/phút cũng không mang lại hiệu quả rõ rệt (hình 14). 4. KẾT LUẬN 1. AlN có thể tổng hợp thành công trên cơ sở phản ứng lỏng khí in-situ giữa khí ni tơ và nhôm lỏng. Đây là một phương pháp tiết kiệm hơn về mặt kinh tế, đồng thời đảm bảo liên kết tốt hơn do các phần tử tăng bền AlN không bị nhiễm bẩn và tiếp xúc lâu hơn với kim loại lỏng ở nhiệt độ cao. 2. Các yếu tố công nghệ chính cần được phối hợp với nhau một các chặt chẽ. Thực nghiệm cho thấy Nitơ phân rã thành nguyên tử ở nhiệt độ cao hơn 1100 oC, bởi vậy các thông số công nghệ tối ưu là: lưu lượng khí 0,2 lít/phút; nhiệt độ sục khí 1150 oC, thời gian sục khí 2 giờ. Việc tăng thêm lưu lượng khí không mang lại hiệu quả và gây tốn khí. 3. Các phần tử AlN được tổng hợp có kích thước nhỏ mịn, từ vài trăm nanomét đến vài micromét, tùy thuộc vào thời gian phản ứng. Việc tăng thêm thời gian phản ứng quá 2 giờ có thể làm cho các hạt AlN trở nên thô to. 4. Do nhiệt độ phản ứng khá cao nên có thể tìm một loại khí chứa N phân rã ở nhiệt độ thấp hơn để tăng hiệu quả của quá trình tổng hợp. TÀI LIỆU TRÍCH DẪN

- Qingjun Zheng and Ramana G. Reddy. Kinetics of In-Situ Formation of AlN in Al Alloy Melts by Bubbling Ammonia Gas. Metallurgical and materials transactions B, Volume 34B, December 2003, pp.795

- www.baigiang.violet.vn, www.hoahocngaynay.com

- K. Satyaprasad, Y. R. Mahajan, and V. V. Bhanuprasad: Scripta Metall. Mater., 1992, vol. 26, pp. 711-16

- D.M. Kocherginsky and R. G. Reddy; Proc. In-Situ Reactions for Synthesis of Composites, Ceramics, and Intermetallics; E.V. Barrera, F.D.S. Marquis, W.E. Frazier, S.G. Fishman, N.N. Thadhani, and Z.A. Munir, eds., TMS, Warrendale, PA, 1995, pp. 159-67

- Cecilia Borgonovo, Synthesis of Aluminum-Aluminum Nitride Nanocomposites by Gas- Liquid Reactions”, 5-2013, Thesis, Degree of Doctor of Philosophy

- H. Scholz and P. Greil; J. Mater. Sci., 1991, vol. 26, pp. 669-77.